- •Вакуумные методы нанесения покрытий.

- •Эл. Разряды в газах.

- •В ах для несамостоятельных разрядов.

- •Свечение состоит из зон:

- •Элементарные процессы в низкотемпературной плазме.

- •Рекомбинация

- •Равновесие между процессами образования и нейтрализации ионов

- •Тээ с поверхности Ме

- •Эсэ с поверхности Ме

- •Движение носителей в магнитном поле

- •Технологии плазменного напыления

- •Условия нагрева и плавления материала.

- •Р аспределение темпер-ры и энтальпии по сечению плазменной струи.

- •Взаимодействие напыляемого материала с поверхностью подложки

- •Химическое взаимодействие между частицами и подложкой

- •Некоторые вопросы практического использования плазменного напыления

- •Виды брака

- •Газопламенное напыление.

- •Детонационное напыление.

- •Вакуумные методы нанесения покрытий

- •Методы pvd. Методы термического напыления.

- •Способы подвода энергии

- •Магнетронное распыление

- •Классификация мрс

- •Ионное распыление

- •Осаждение дуговым разрядом или конденсация с ионной бомбардировкой киб

- •Методы химического осаждения из пара (cvd)

- •Физико-химические и технологические основы нанесения покрытий вакуумными методами. Механизмы роста покрытий

- •С труктура двухкомпонентных покрытий:

- •Классификация покрытий

Осаждение дуговым разрядом или конденсация с ионной бомбардировкой киб

Метод заключается в зажигании в вакууме сильноточного дугового разряда, в котором распыляемый мат-л служит одним из электродов.

1)если мишень является катодом, то реализуется так называемое осаждение с холодным катодом, дуга горит в парах катода;мишень(К) охлаждается,реализуется схема с холодным катодом (КИБ); это наиболее распространенный вариант.

2)дуга горит в системе А-К-мишень, но мишень не охлаждается, происходит разогрев катода до высоких темпер-р, дуга горит в парах катода, в рез-те возникает дуговой разряд с термоэлектронной эмиссией.

3)если мишень является анодом, то метод называется осаждение с горячим катодом.

При горении дуг. разряда происходит перемещение катодного пятна по пов-ти мишени. В области катодного пятна происходит процесс испарения и распыления мат-ла. Испарение - за счет локального нагрева в катодном пятне, а распыление – за счёт бомбардировки.

Основная часть продуктов эрозии состоит из паровой фазы. Также в потоке присутствуют твердые (осколочной фазы) и/или жидкие частицы с размером 0,1-100мкм (капельной фазы).

При прохождении атомарного потока мат-ла через плазму дуги происходит его ионизация. Перенос осуществляется с высокой скоростью. Все составляющие потока конденсируются на подложке(атомы, иониз.атомы, частицы ж. и тв. фазы).

Характеристики6 Р=10-5-101 Па, высокие энергии частиц 0,1-10эВ, =>самая max энергия частиц=>метод эффективный! Высокий коэф-т ионизации (доля ионов в потоке)=20-90%, скорость роста покрытий до 1-3 мкм/мин.

Причины возникновения капельной фазы:

-поглощение газов расплавом металла,

-неравномерность структуры.

Характеристики разряда: Uр=20-50В, Uх.х.(источника питания)=60-80В, I=200-300А.

Для зажигания (инициирования) разряда исп-ся специальные устройства, например:

-вспомогательный электрод, который замыкается на катод и инициируется разряд;

- плавкие

вставки(тонкая проволока между А и

К,подается напряжение,проволока сгорает,

инициируется дуга); -дополнительный

источник плазмы(независимый).

плавкие

вставки(тонкая проволока между А и

К,подается напряжение,проволока сгорает,

инициируется дуга); -дополнительный

источник плазмы(независимый).

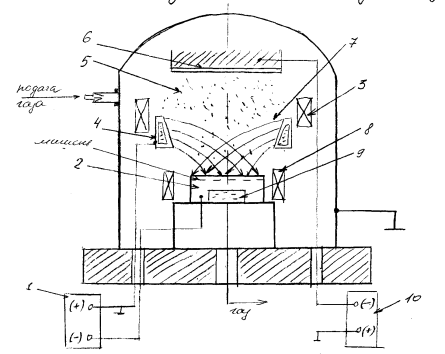

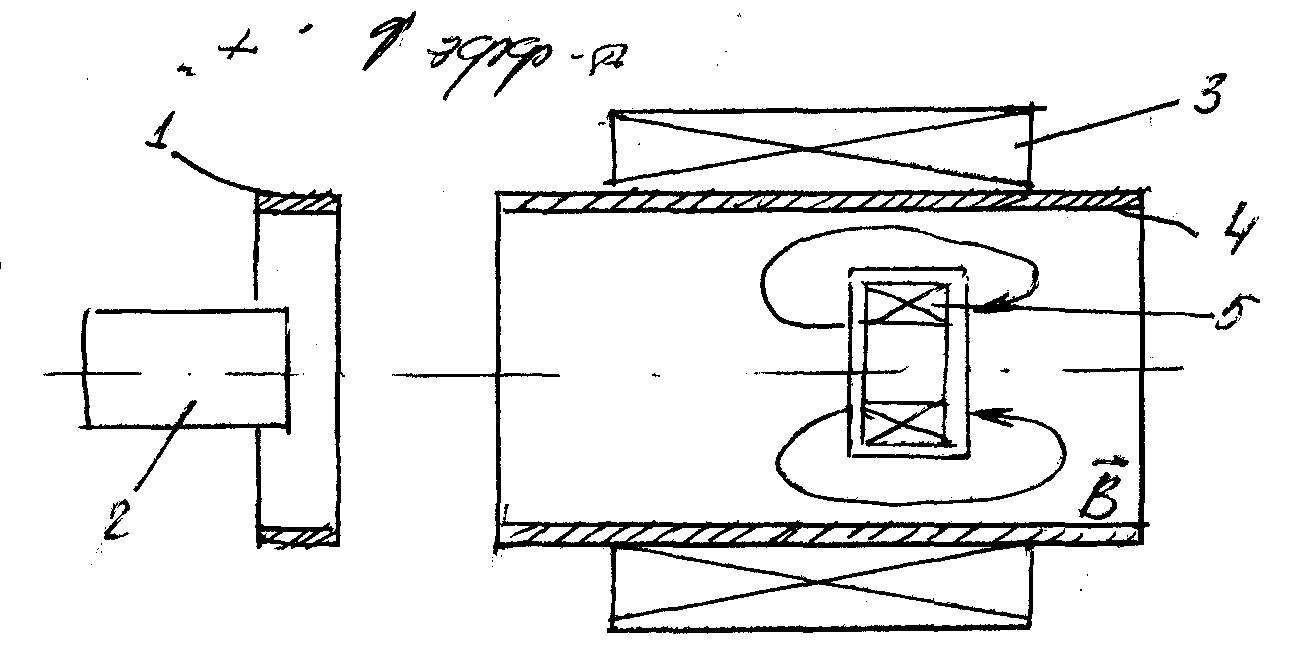

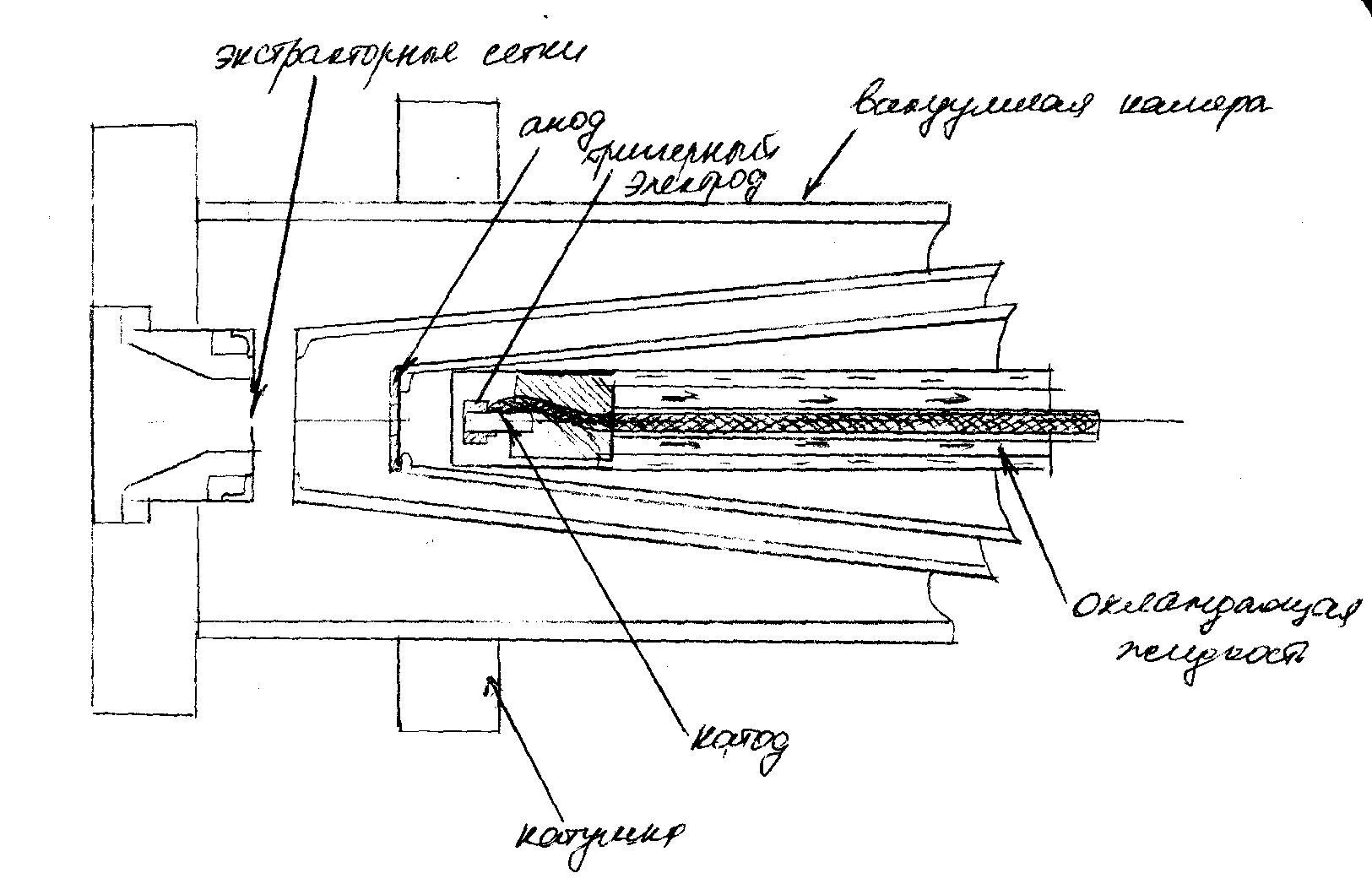

Торцевой плазменный Холловский ускоритель.

1-источник питания постоянного тока,2-катод,3,8-электромагнитные катушки,4-водоохлаждаемый анод,5-поток частиц,6-подложка,7-дуга,9-водоохлаждаемая рубашка, 10-дополнительный источник питания.

Базовая схема (без доп. устройств):

Электромагн. система (8) стабилизирует движение катодного пятна на пов-ти катода. 3 и 10 –дополнительные устройства (не необходимы).

Дуговой разряд существует в парах мат-ла катода. В отдельных катодных пятнах, состоящих в свою очередь из отдельных элементарных ячеек, происходит непрерывный процесс распада ячеек и образование новых. Плотность потока в катодных пятнах=105-107А/см2 .

Распределение числа пятен по пов-ти описывается законом Гаусса. Их перемещение подчинено Броуновскому движению со скоростью от десятых долей до нескольких метров в секунду. Отталкиваясь друг от друга, они движутся к периферийной области катода (этому способствуют электромагн.катушки 8).

При распылении применяют неэродирующие аноды. Их работа должна протекать в ненапряженном тепловом режиме. Следует стремиться к диффузионному распределению разряда по пов-ти анода.

Анодное пятно перемещается по пов-ти со скоростью 104м/с (это выше, чем у К), что предохраняет анод от разрушения (не успевает разогреться).

На ионизацию частиц можно доп-но воздействовать, подавая напряжение смещения (10) или исп-ть доп.торцевые электромагн.катушки(3)=>название торцевой плазм .Холловский ускор-ль.

10-подача отрицательного Uсмещения. «+»катушки 3: 1-ускорение заряженных частиц(под действием силы Ампера),2-доионизация(↑степень ионизации),3-доля капельной фазы в покрытии уменьшается на порядок.

Наносят: TiN,CrN,TiCr,Ti-Al-N и пр.

Осн.виды дуговых испарителей: дисковые, прямоугольные, цилиндрические.

Уменьшить скорость распыления можно за счет уменьшения силы тока, но существуют критические значения силы тока, ниже которых разряд не горит=>исп-ся доп.маски для ↓ скорости распыления(сетка, которая ↓ площадь распыления=>↓ кол-во Ме, которое доходит до покрытия).

Изменяя ток, с ↑ плотности тока ↑ кол-во конденсированной (капельной) фазы в паровом потоке. Качество покрытия зависит от природы мат-ла.

Дуговой источник: проще напылить качественное покрытие из W, чем из латуни, т.к. он меньше капает, а Cu будет давать до 70% капельной фазы ,т.е. большую пористость..

Конструкции дуг.источников.

1)Дисковые (мишени)=50-100мм, толщина=15-20мм

2)Прямоугольные(такие же параметры)

3)Цилиндрические.

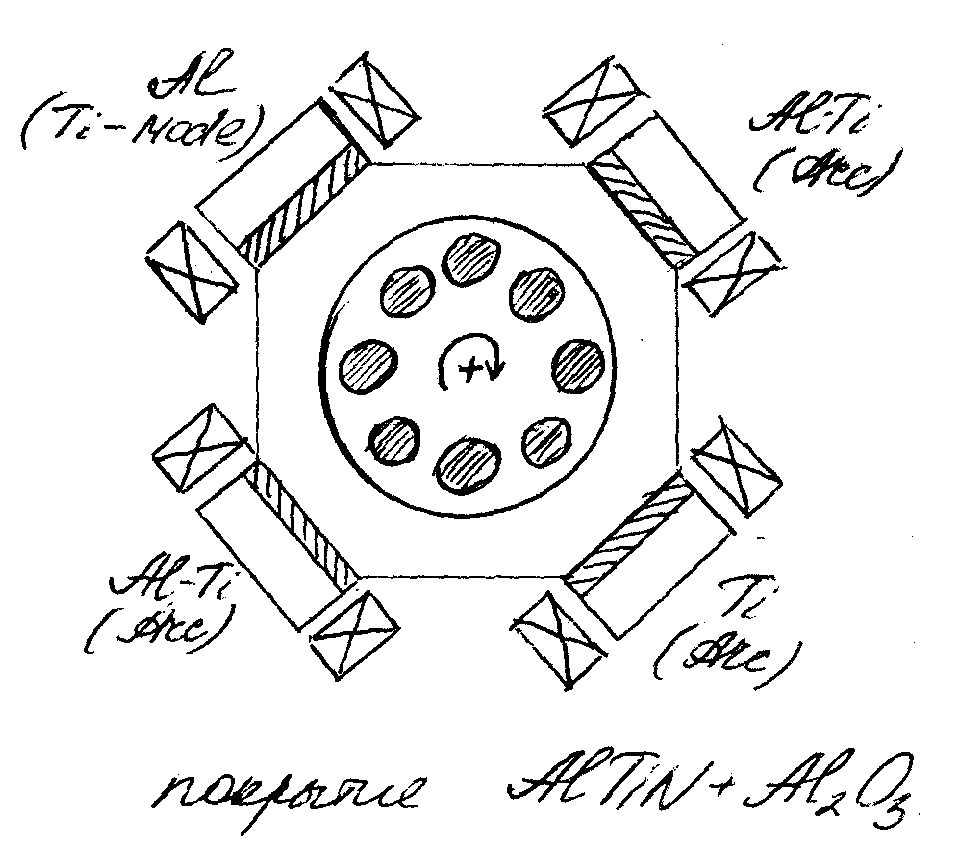

Схема с вращающимися катодами (Швеция – для режущих инструментов с режущими покрытиями)-(исп-ся вмонтированные в дверцу камеры 2-3 катода); может быть 2 катода в дверце, а др. посередине карусели: один-Ti-катод-цилиндр, второй-сплав Ar с Si –катод (силумин, дюралюмин), осуществляется напуск азота. Может быть третий хромовый катод. Можно гибко управлять составами получаемых покрытий.

«![]() +»

1-меньшая доля капель в потоке(обеспечивается

вращение,они закручиваются=>на покрытие

попадает меньший % капельной фазы),2-более

эффективный расход мишени,3-эффективное

использование рабочего пространства,4-покрытие

↑стойкость инструмента(фреза).

+»

1-меньшая доля капель в потоке(обеспечивается

вращение,они закручиваются=>на покрытие

попадает меньший % капельной фазы),2-более

эффективный расход мишени,3-эффективное

использование рабочего пространства,4-покрытие

↑стойкость инструмента(фреза).

S2 в 3 раза больше.

Недостатки метода КИБ: 1. наличие капельной фазы; 2. высокая производительность иногда не допускает управления процессом; 3. невозможность работы с керамическими катодами (разлетится); 4. сложные покрытия плохо осаждаются.

Достоинства: 1.высокая производительность; 2. высокая адгезионная прочность; 3. простота изготовления катодов.

Частицы капельной фазы служат источниками локальных напряжений, местами начала интенсивной коррозии в агрессивных средах, повышает шероховатость, ухудшает трибологические свойства.

Борьба с каплями (кроме вращ. катода):

1.Перегородка. Сильно уменьшается производительность. Частицы движутся к подложке за счет напряжения смещения.

«-» - меньше скорость роста и производительность, м.б. неравномерность покрытия.

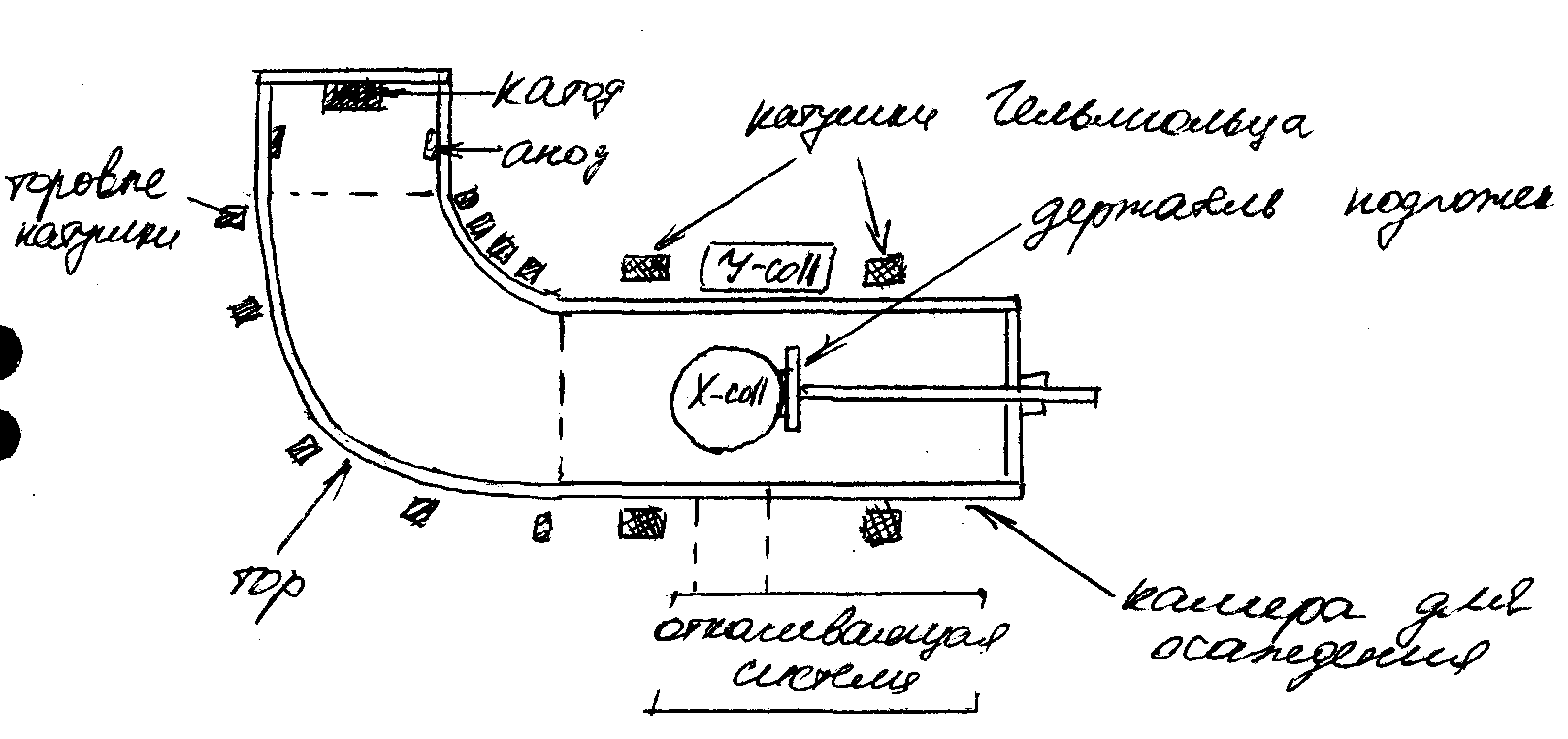

2. Заворот потока. (1/4 тора). Криволинейный плазмовод.

Капельная фаза опадает на стенки э-м. катушки заворачивают заряженные частицы (ионы, электроны, атомы). «-» уменьшается производительность. Желательно добавлять устройства для дополнительной ионизации атомов (можно э/м катушки) – повысится эффективность, т.к. атомы летят на стенку, а ионы – на подложку.

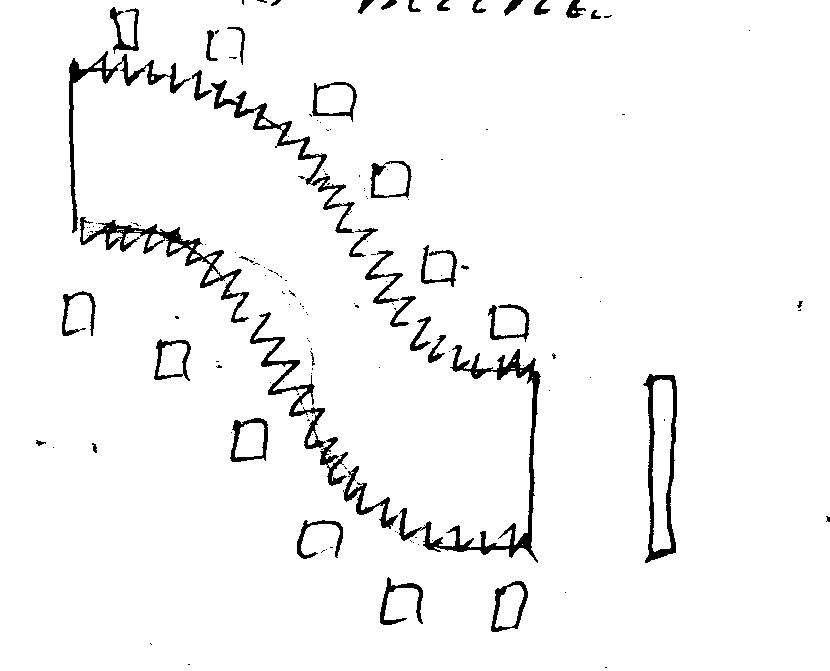

2.2 Плазмовод несплошной (Twist filter)

Вокруг пружины – э/м катушки

«+» сложным кручением повышается эффективность отделения, возможность поворачивать.

М.б. покрытия Ме-С (рис .2).

![]()

![]()

2.3 Криволинейный плазмовод S-типа.

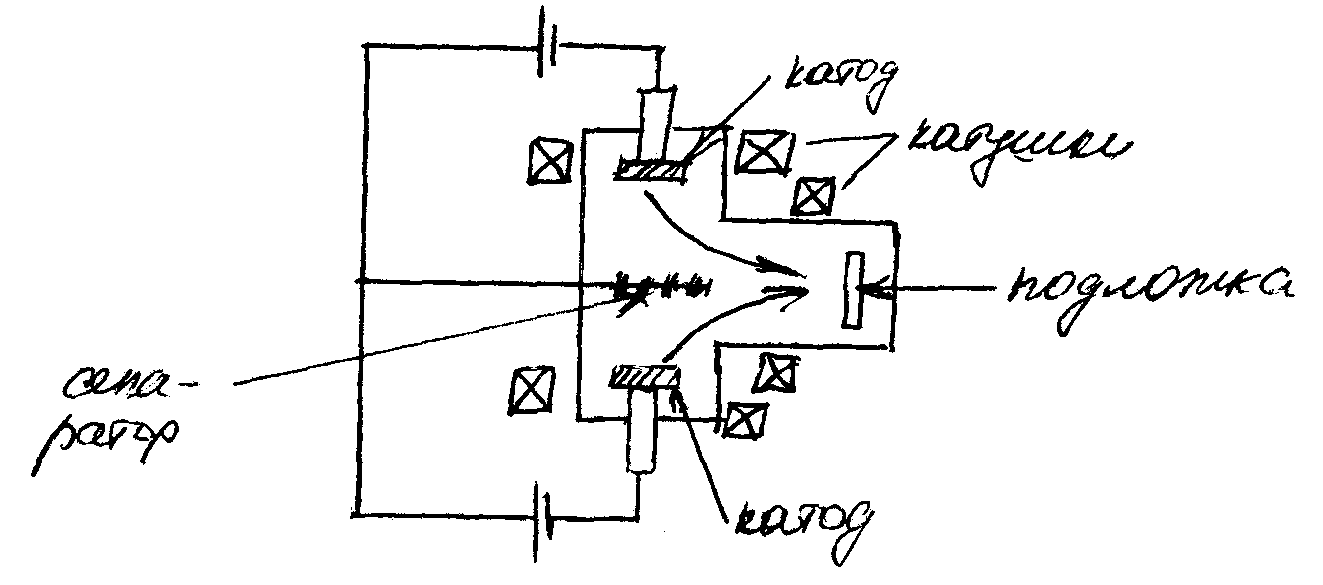

3. Схема с плоским сепаратором.

4. Схема «магнитный остров»

«+» меньше потеря атомов, капли осаждаются на «острове» или стенках.

1-анод, 2-катод, 3,4-соленоид и корпус плазмовода, 5-«магнитный остров».

5. Метод разбивания капель. Капли возникают на катоде, можно их не удалять, а разбивать.

Система с четырьмя прямоугольными катодами.

Основы применения метода КИБ на практике

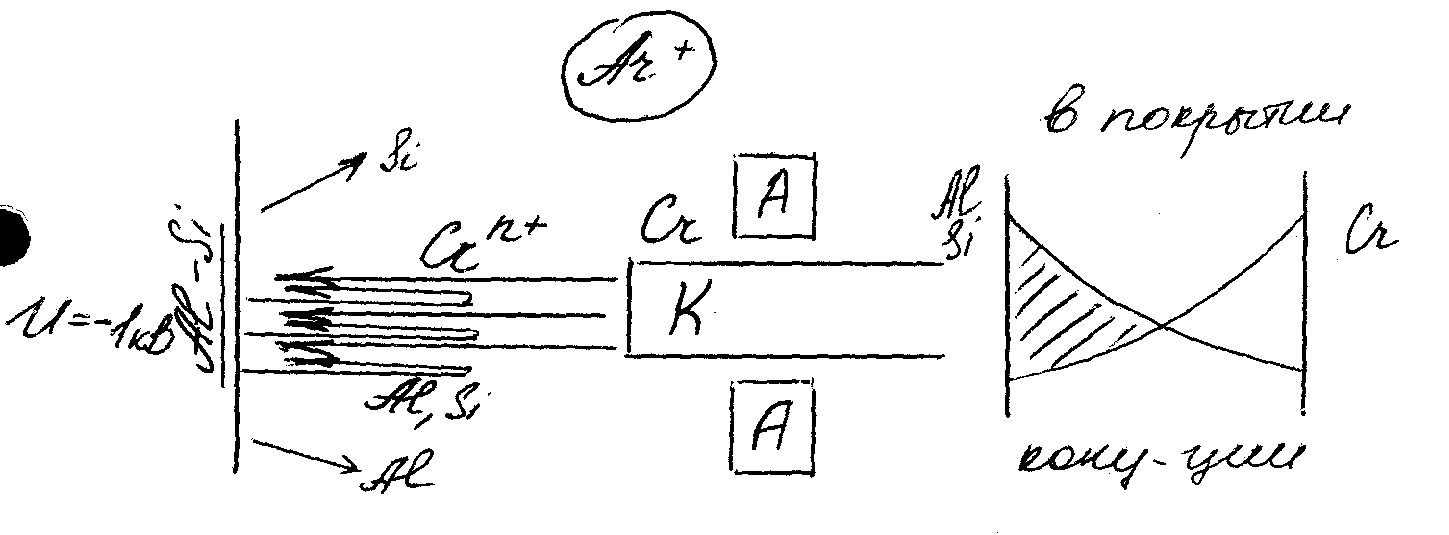

При нанесении покрытия на проводящие поверхности процесс обычно проводят в 2 стадии: первоначально на подложку подается напряжение смещения 1-2 кВ при наличии

Между плазмой и погруженной в нее проводящей поверхностью с разностью потенциалов формируется пограничный слой. В пределах этого слоя ионы дополнительно ускоряются, при этом вследствие интенсивного распыления ионами поверхность очищается. Помимо распыления, ионы внедряются в материал изделия, участвуя в формировании псевдодиффузионного слоя.

Этот слой и обеспечивает очень высокую адгезию. На второй стадии напряжение смещения уменьшается до 100 В. При таком режиме начинает преобладать конденсация ионов наносимого материала на поверхность, а не ионное распыление.

Скорость роста покрытия можно определить по формуле:

![]()

ji-плотность тока ионов осаждаемого материала; x-коэффициент конденсации ионов на поверхности; S-коэффициент распыления; n0-концентрация атомов в поверхностном слое покрытия; ξ- средний заряд ионов в потоке плазмы.

![]() ,

где ni-концентрация

ионов; Vпл-

скорость плазменного потока.

,

где ni-концентрация

ионов; Vпл-

скорость плазменного потока.

Реальная скорость роста покрытия может оказаться больше, т к в формуле не учитывается вклад конденсации атомов. Специфической особенностью процесса является повышенное выделение мощности на изделии.

Удельная мощность, выделяющаяся на проводящей подложке:

![]()

![]()

Ucм - отрицательное напряжение смещения на подложке; Wk-энергия, выделяющаяся при конденсации одного атома; Ui-эффективное значение потенциала ионизации; М-масса атома; Uэ-электрическая составляющая.

В случае непроводящей подложки:

![]()

Us-потенциал изолированной поверхности в плазменной струе.

Температура

поверхности подложки:

![]() ,

где T0-температура

окружающей среды;σ-постоянная

Стефана-Больцмана; Pуд-удельная

мощность.

,

где T0-температура

окружающей среды;σ-постоянная

Стефана-Больцмана; Pуд-удельная

мощность.

Предельно допустимая для конкретной поверхности температура может выступать в качестве фактора, ограничивающего скорость роста покрытия. Связь между скоростью роста покрытия и max допустимой Pуд:

![]() ,

,

где q-плотность наносимого материала, Wiопт -оптимальная для формирования покрытия энергия ионов. Т.е. можно оценить производительность.

Д уговой

разряд

уговой

разряд

Ионы могут проникать внутрь + распылять материал. Одновременно поток сбивает ионы материала на подложку, т.е. формируется псевдоожиженный слой – эффект соосаждения. Осаждаемый материал не в виде ионов, а в виде потока.

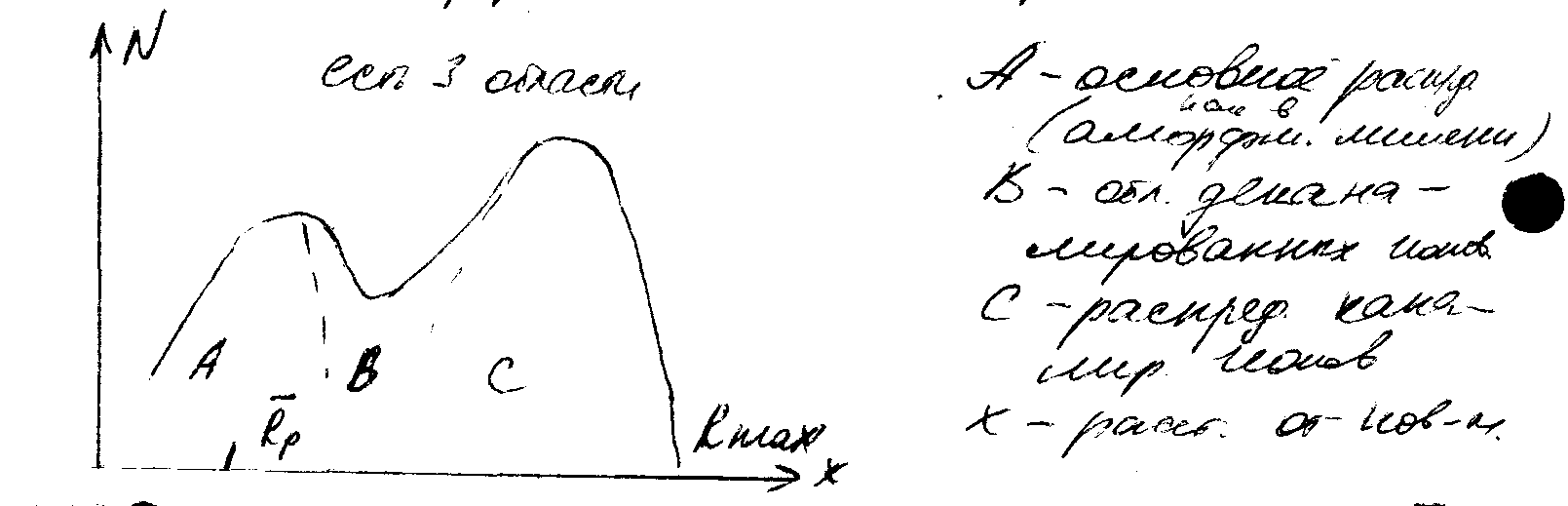

Ионная имплантация (ИИ) или ионное легирование.

ИИ – внедрение ионов примеси внутрь приповерхностных слоёв твёрдого тела. Впервые – в 1960 г. для Si и /п материалов проводящих эл-тов. Сейчас исп-ся в основном в электронике и в машиностроении.

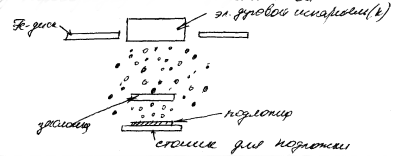

Установка состоит из:

- ионного источника (обесп. ионизацию атомов)

- масс - сепаратора (позволяет выделить поток ионов заданного сорта и отфильтровать остальные ионы)

- система ускорения (обеспеч. ускорение ионов в электрич. поле)

- система сканирования пучка (производит перемещение пучка по пов-ти подложки)

- источник питания

- вакуумная система и камера

В простейшем случае – ионный источник и приёмная камера.

3 основных типа установок для ИИ:

1. Малых и средних доз – хар-ся пучками интенсивностью до 0,5-0,8 мА.

2. Сильноточные установки больших доз, I=1-20мА (наиб. часто исп-ся).

В установках 1 и 2- энергия 30-200 кэВ

3. Высокоэнергетические – энергия >1 МэВ.

Параметры процесса:

Энергия ионов 10-100 кэВ

Давление 10-4-1Па

Доза облучения 1010-1019 ион/см2

Плотность тока 1-10 мкА/см2

Глубина проникновения ионов 50-200 нм

Мах конц-ция эл-тов (1-10) ат.%

Тподложки=20-8000С в зав-ти от дистанции и энергии ионов.

Глубины проникновения ионов и их конц-ция в подложке зависят от их энергии и дозы.

Энергия, приобретаемая под действием разности потенциалов ускоряющего устройства: Е=n∙e∙U, где n=1÷3 – кратность ионизации, e – заряд ионов, U – разность потенциалов

Доза Q=j/(t∙n∙e) [число частиц/ед-цу пов-ти], где j – плотность тока, t – время облучения.

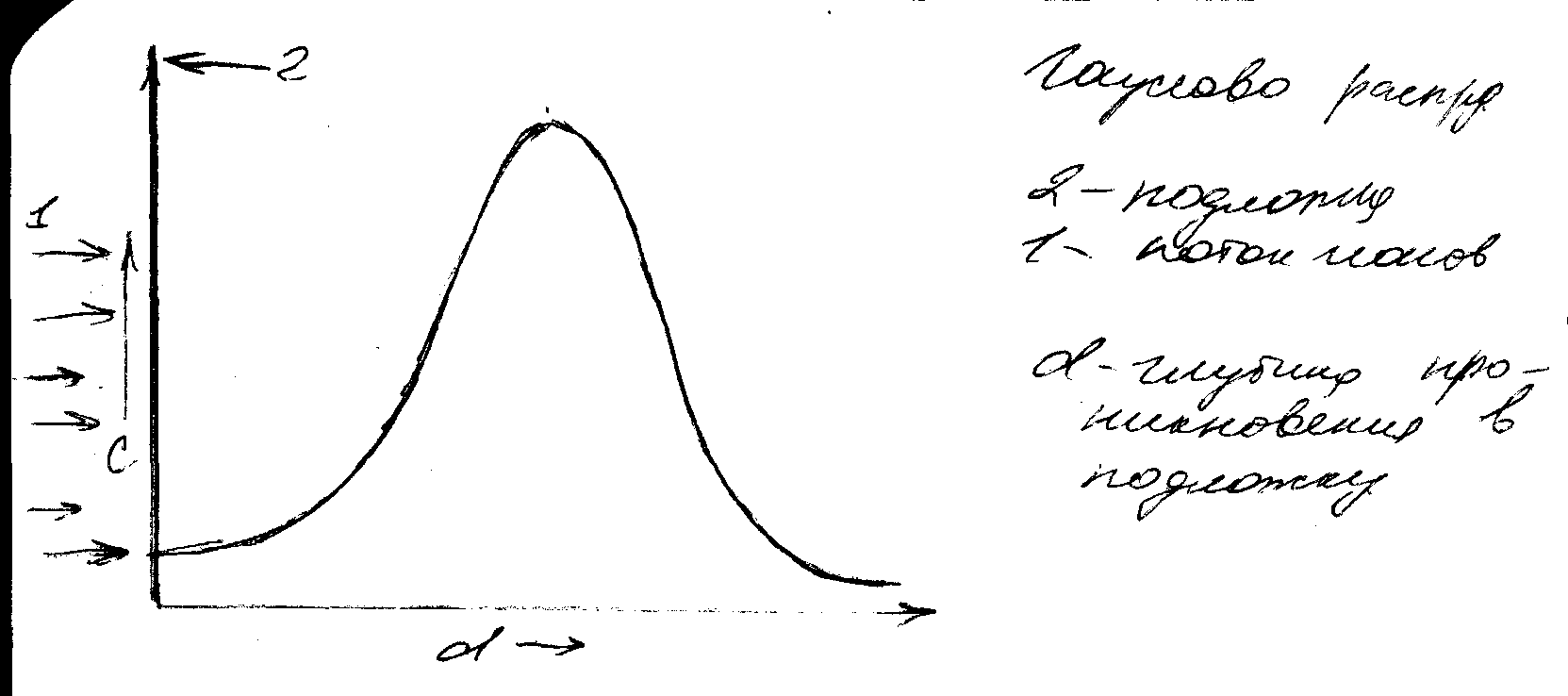

В процессе взаимодействия с приповерхностными слоями подложки ионы тормозятся за счёт столкновения с атомами решётки, взаимод. с электрическими оболочками атомов и распред. по глубине по закону Гаусса.

d -

глубина проникновения в подложку.

-

глубина проникновения в подложку.

Т.е. у пов-ти конц-ция низкая, затем пик, потом снова снижение. Положение мах зависит от энергии пучка, а его ширина – от механизма потери энергии. Толщину обрабатываемых слоёв можно увеличить при совмещении ИИ с процессом осаждение покрытий.

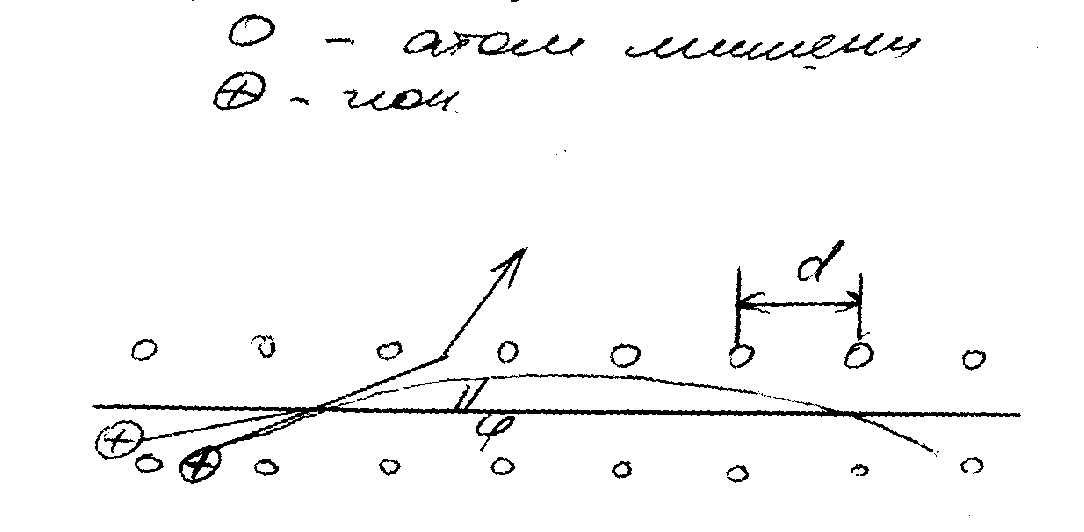

В ряде случаев при имплантации в монокристаллич. объекты при совпадении направлений расположения атомных плоскостей с направлением пучка наблюдается эффект каналирования.

![]()

Схема падения ионов под разными углами к оси канала

Имплантация при подаче Uсмещ ( плазменная, иммерсионная имплантация).

Магнетронное распыление: можно имплантировать НеМе (газы- N2, O2, H2 и т.д.), т.к. степень ионизации Ме всего около 1%.

Плазменная ИИ:

«-» получается неконтролируемый процесс; не отделяются сорта (будет лететь и Ме и газы) и заряды ионов; при подаче высокого Uсмещ будет сильное рентгеновское излучение, что опасно.

«+»простота установки, не нужно доп. устройств (откачки и т.д.)

Плазменную ИИ можно проводить в PVD и CVD методах, только необх. источник ионов и установка для подачи разности потенциалов (т.е. создать и ускорить ионы).

Самостоятельные источники ионов.

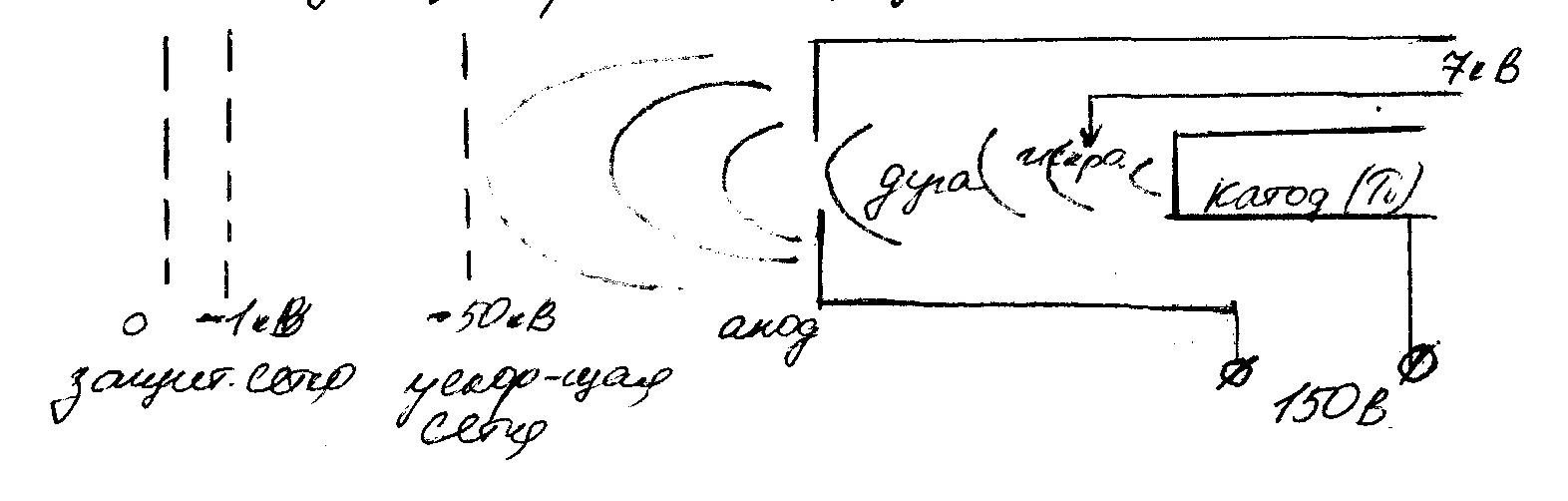

З ажигается

дуговой разряд, поток ионов ускоряется

через сетки.

ажигается

дуговой разряд, поток ионов ускоряется

через сетки.

Имплантер MEVVA (источник Брауна) – ионы ускоряются за счёт сеток.

Р![]() аспред.

зарядов м.б. произвольное, т.е. из

обязательного потока можно выделить

ионы с разными зарядами (.т.к масс -

сепаратор стоит после сетки, а в плазменной

ИИ его нельзя поставить).

аспред.

зарядов м.б. произвольное, т.е. из

обязательного потока можно выделить

ионы с разными зарядами (.т.к масс -

сепаратор стоит после сетки, а в плазменной

ИИ его нельзя поставить).

Доп. энергия для заряда дугового разряда 7кВ, .т.е доп. электрод.

Охлаждающая жидкость – масло.

ИИ в большинстве случаев проводится после нанесения покрытий или вообще сразу на подложку (побочный эффект – возможно образование промежуточных соед.).

Имплантация перед нанесением покрытия :например, на Fe надо осадить AlN – можно сначала имплантировать Al в среде N2 для улучшения адгезии перед нанесением покрытия.

Имплантация после нанесения покрытия – для создания особых св-в покрытий (высокой износостойкости, стойкости к окислению, прочности и т.д.).

В п/п часто исп-ся чисто имплантация.

Оптимально – комбинирование имплантации с процессами осаждения, т.е. д.б. источник и ионный имплантер, которые должны работать в узком диапащоне Р, зато можно регулировать процесс. Если просто отдельно имплантация и КИБ, то необх. переносить подложку из одного аппарата в другой и т.д., т.е. будет загрязнение.

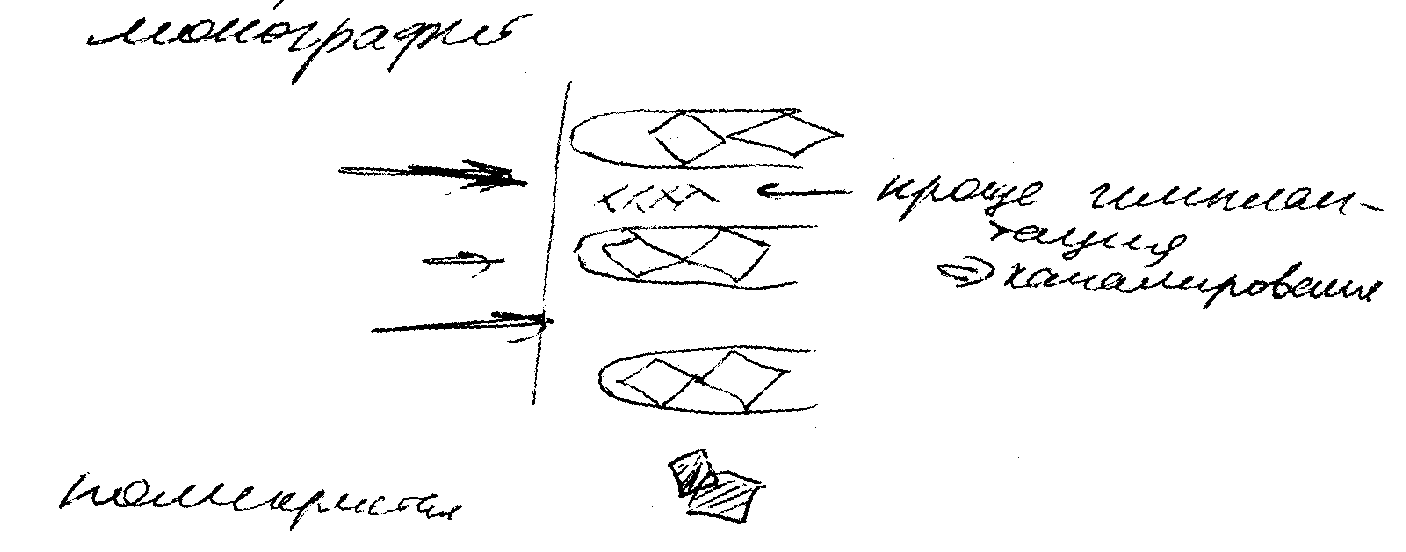

На практике комбинируют ИИ с дуговым осаждением IPAD (ИИ+КИБ),т.е. ест дуговой и импульсный дуговой источники. Менее распространено комбинирование ИИ с термич. распылением, магнетронным распылением и с CVD.

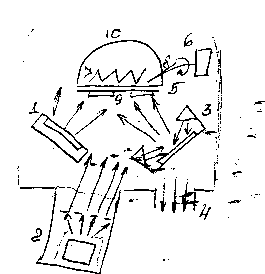

С хема

установки (IIAMS).

хема

установки (IIAMS).

1 – магнетрон

2 – ионный имплантер

3 – ионный источник распыления (непроводящий материал)

4 – откачка

5 – столик

6 – привод столика

7 – нагреватель

8 – термопара

9 – подложка

10 - колпак

Можно исп-ть любые материалы (+полимеры), м.б. послойное напыление.

«-» дорогой метод – чаще исп-ют ИИ в первые минуты, а затем отключают (будет слой с grad концентраций м/у подложкой и покрытием)

«-» необх. менять катод (для этого – разбирать имплантер)

М.б. осаждение перед имплантацией, т.е слой прибивается к покрытию для повышения жаростойкости (например, насыщение TiN Cr-ом).

Измеряемый показатель |

Легирующий материл |

Легир. ион |

Интегр. доза |

Кратность измерения показателя |

|

увелич. |

уменьш |

||||

Микротвёрдость |

Аустенитная сталь Мартенситно-ферритная сталь Железо Сталь Титан |

Ni+

He+

N+ (C+,N+,В+) (Ni+, He+) |

(2-5)∙1017

-

- - - |

1,3

2-3

3-5 1,6 3 |

-

-

- - - |

Абразивный износ |

Антикор.ст. Быстрореж. ст. |

N+ N+

|

- -

|

- - |

уменьш - |

Срок службы инструмента |

Сталь 1%Сб 1,6 %Cr Штамповая ст. хромир. Быстрор. ст. Тв.ВК-сплавы Тв. ВК-спл. |

N+

N+

N+ N+ (Al+, Ti+) |

8∙1017

5∙1017

8∙1017 (3-5)∙1017 5∙1017 |

2

1,5-2

2-12 2-20 3-8 |

-

-

- - - |

Износост. |

Антикор. ст. Низкоугл .ст. Титан |

(C+,N+,Ti+) (N+,Mo+) (Au+) |

(5-8)∙1017 - - |

102 10 1,5-2 |

- - - |

Коэфф. трения |

Сталь Титан Алюминий |

(Mo+,S+) N+ N+ |

(2-5)∙1017 - - |

- - - |

1,3 4,7 36 |

Можно повысить св-ва без хим. превращ.

Преимущества ИИ:

1. Не требуются высокие Тподложки.

2. Отсутствует чёткая граница покрытие-подложка.

3. Сглаживание рельефа

4. Размерный эффект (молекулярный масштаб – аналог дисперсионного упрочнения)

5. Двуосные сжимающие напряжения слоя (полезны для микроэлектроники – обраб Si, залечивание дефектов)

6. Можно имплантировать любой материал в любой материал.

Недостаток – дороговизна.

№ |

Наименование технологии |

Стоимость оборудования, тыс $ |

Производит-ть, м2/ч |

Стоимость обраб. $/м2 |

1 2

3 |

Неселективная ИИ ИИ с масс - сепарацией Высокоэнерг. ИИ |

5-15 100-300

300-5000 |

3-10 10-4-2

<0,01 |

1-5 2-105

>104 |

4 |

Методы распыления |

0,5-5 |

1-10 |

0,02-0,5 |

5 |

Термич. распыл. |

0,5-5 |

1-10 |

0,1-1 |

6 |

Хим. осаждение (CVD) |

0,1-0,5 |

>100 |

<0,1 |

7 |

«Пришивание» плёнки ионным пучком |

5-15 |

3-10 |

~1 |

Для понижения стоимости ИИ проводят в начале или в конце.