- •Вакуумные методы нанесения покрытий.

- •Эл. Разряды в газах.

- •В ах для несамостоятельных разрядов.

- •Свечение состоит из зон:

- •Элементарные процессы в низкотемпературной плазме.

- •Рекомбинация

- •Равновесие между процессами образования и нейтрализации ионов

- •Тээ с поверхности Ме

- •Эсэ с поверхности Ме

- •Движение носителей в магнитном поле

- •Технологии плазменного напыления

- •Условия нагрева и плавления материала.

- •Р аспределение темпер-ры и энтальпии по сечению плазменной струи.

- •Взаимодействие напыляемого материала с поверхностью подложки

- •Химическое взаимодействие между частицами и подложкой

- •Некоторые вопросы практического использования плазменного напыления

- •Виды брака

- •Газопламенное напыление.

- •Детонационное напыление.

- •Вакуумные методы нанесения покрытий

- •Методы pvd. Методы термического напыления.

- •Способы подвода энергии

- •Магнетронное распыление

- •Классификация мрс

- •Ионное распыление

- •Осаждение дуговым разрядом или конденсация с ионной бомбардировкой киб

- •Методы химического осаждения из пара (cvd)

- •Физико-химические и технологические основы нанесения покрытий вакуумными методами. Механизмы роста покрытий

- •С труктура двухкомпонентных покрытий:

- •Классификация покрытий

Методы pvd. Методы термического напыления.

Метод заключается в нагреве исходного материала (материалов) до Тисп или сублимации.

Остаточное давление 10-4-10-8Па. Р паров материала 1-100 Па. Энергия испаренных атомов 0,1-0,3эВ. Степень ионизации < 0,05-0,1%. Покрытия могут быть из Ме, сплавов, диэлектриков, п/п и т.д.

Для подвода энергии к испаряемому материалу, который помещен в испаритель, используется резистивный нагрев, нагрев эл. лучом, нагрев лазерным лучом, индукционный нагрев.

Метод обеспечивает получение особо чистых покрытий, т.к. загрязнение обусловлено лишь исходным материалом. Из рабочей среды поступает min загрязнений из-за высокого вакуума.

![]()

λ – средняя длина свободного пробега молекулы; Р – давление газа при Т=const; Q – эффективный диаметр молекулы.

При остаточном Р: Р=10-3Па. На воздухе λ=500см(н.у) Т=273К. При Р↓ - испарение в виде прямолинейных молекулярных потоков. Если λ > размеров камеры и столкновениями атомов можно пренебречь, скорость испарения определяется ур-нием Лангмюра:

![]()

m – масса в-ва, испаряющегося с единицы поверхности в единицу времени; М – молекулярная ↑масса испаряемого в-ва; Р – давление насыщенных паров. При тех же условиях справедливы законы Ламберта, когда нет столкновений.

Законы Ламберта:

1![]() ый

закон говорит о том, что интенсивность

потока пара в направлении, которое

отклонено от нормали к пов-ти испаряемого

материала на угол α, пропорционален

cosα.

ый

закон говорит о том, что интенсивность

потока пара в направлении, которое

отклонено от нормали к пов-ти испаряемого

материала на угол α, пропорционален

cosα.

2ой закон: количество осаждаемого в-ва обратно пропорционально квадрату расстояния от распыляемого материала к подложке.

Т.о. для обеспечения равномерности покрытий необходимо:

1)стремиться к увеличению расстояния от испарителя до подложки;

2)применять больше поверхности испарения;

3)обеспечить перемещение подложек (вращ.) в процессе нанесения покрытий.

Движущей силой переноса частиц является различие в Р над поверхностью испарения материала и вблизи подложки:

![]()

С ↑Т, нагрев испарения ↑. Это уравнение Клапейрона-Клаузиуса. Справедливо для однокомпонентной системы.

dР – изменение равновесного давления паров Ме вследствие изменения Т на величину dT. ΔН – испарение, теплота испаряемого в-ва. Vп, Vж – молярные объемы пара и ж.

Для расчета используется:

![]() ,

где A,B,C,D

= const.

,

где A,B,C,D

= const.

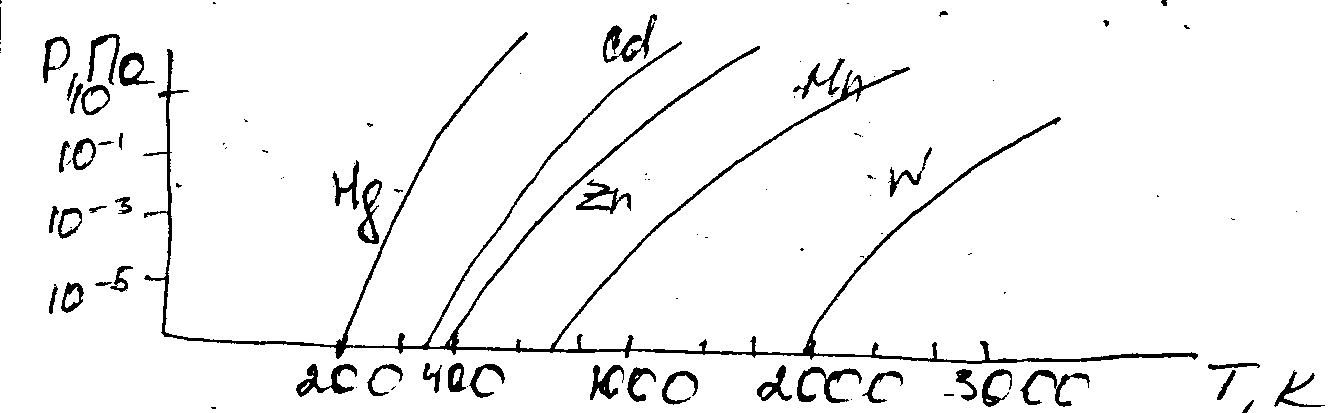

Зависимость Р от Т.

При ↑Т происходит ↑Р паров материала. При ↑Р до >1 Па приводит к образованию вблизи поверхности пограничного слоя и атом должен продиффундировать => осложнения материала, испарение ↓. Пограничный слой – с высокой концентрацией молекул. Испарение ↓ также при наличии примесей и оксидных пленок в испаряемом материале.

При одной и той же Т различные материалы хар-ся различными Р (напр, Ni-W), что усложняет контроль за процессами испарения сплава.

В сплаве сначала испаряется компонент, имеющий ↑Р пара, затем происходит испарение компонента с ↓Р пара за счет ↑ его концентрации в расплаве.

Образуется неоднородное покрытие с сильным grad концентраций элементов в расплаве. Это можно устранить раздельным испарением. Парциальное давление пара компонентов для реального сплава определяется формулами:

![]()

![]()

где f – коэффициент активности; Роi – давление паров чистого компонента; Xi – мольная концентрация компонента в сплаве.

Недостатки метода испарения:

- нерегулируемая скорость осаждения;

- низкая и нерегулируемая энергия осаждения частиц ( = >↓ адгезия);

- взаимодействие в ряде конструкций испаряемого материала с материалом тигля.