- •Автоматизация операций механической обработки деталей резанием

- •1.1. Способы автоматизации рабочего цикла на станках в единичном, серийном и массовом производстве

- •1.2. Разработка технологии и управляющих программ для изготовления деталей на станках с чпу.

- •1.3. Автоматизация управления процессом установки, статической и динамической настройки на многоцелевых станках

- •1.4. Выбор и управление режимами обработки с учетом состояния оборудования и характера процесса резания. Адаптивное управление процессом обработки

- •1.5. Автоматическая оценка состояния режущего инструмента и определение момента его замены

- •1.6. Диагностика состояния станочного оборудования

- •2. Особенности технологии обработки заготовок на станках с чпу

- •2.1. Особенности технологической подготовки производства при применении станков с чпу.

- •2.2. Выбор номенклатуры обрабатываемых деталей.

- •2.3. Анализ технологичности детали.

- •2.4. Особенности проектирования технологических процессов для станков с чпу.

- •2.5. Характеристики cals-технологий и их роль в автоматизированных машиностроительных производствах

- •3 Основы автоматизации технологической подготовки производства

- •3.1 Характеристики производства

- •3.2. Техническое нормирование технологических процессов

- •4 Особенности проектирования технологических процессов для гпс

- •5. Проектирование обработки на токарных станках с чпу

- •5.1. Элементы контура детали и заготовки

- •5.2. Припуски на обработку поверхностей

- •5.3. Зоны токарной обработки

- •5.4. Разработка черновых переходов при токарной обработке основных поверхностей

- •5.5. Типовые схемы переходов при токарной обработке дополнительных поверхностей (канавок, проточек, желобов)

- •5.6 Типовые схемы обработки винтовых поверхностей

- •5.7. Обобщенная последовательность переходов при токарной обработке

- •5.8. Назначение инструмента для токарной обработки

- •5.9. Особенности выбора параметров режима резания при токарной обработке на станках с чпу

- •5.10. Составление расчетно-технологической карты токарной операции

- •5.11. Особенности расчета траекторий инструмента

- •5.12. Коррекция при токарной обработке

- •5.13. Параметрическое программирование

- •5.14. Оперативное программирование

- •6. Обработка деталей на сверлильных станках с чпу

- •6.1. Технологическая классификация отверстий

- •6.2. Типовые переходы при обработке отверстий

- •6.3. Этапы проектирования операций обработки отверстий

- •6.4. Методы обхода отверстий инструментами

- •6.5. Общая методика проектирования сверлильных операций

- •7. Проектирование обработки на фрезерных станках с чпу

- •7.1. Элементы контура детали. Области обработки

- •7.2. Припуски на обработку деталей

- •7.3. Типовые схемы переходов при фрезерной обработке

- •7.4. Типовые схемы фрезерования

- •7.5. Выбор инструмента для фрезерования

- •7.6. Выбор параметров режима резания при фрезеровании

- •7.7. Особенности объемного фрезерования

- •7.8. Пятикоординатная фрезерная обработка

- •7.9. Особенности обработки деталей на многоцелевых станках с чпу

- •7.10. Составление расчетно-технологической карты фрезерной операции

- •11 Схемы обработки контуров, плоских и объемных поверхностей

- •7.12. Плоское контурное фрезерование

- •7.13. Программирование автоматического формирования траектории инструмента при фрезеровании

7.7. Особенности объемного фрезерования

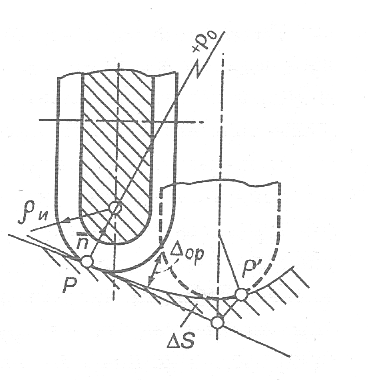

При объемном фрезеровании управление перемещением инструмента непрерывно осуществляется минимум по трем координатам одновременно. Чаще всего для объемного фрезерования используют фрезы со сферическим концом радиусом ρи (рис. 7.6). При этом достаточную сложность представляет определение траектории движения инструмента, начиная от точки его касания с обрабатываемой поверхностью (точка Р).

Рис. 6 Схема положения инструмента при выполнении соседних проходов объемной обработки вогнутой поверхности

Прежде всего, в соответствии с принятой схемой рассчитывают расположение инструмента при выполнении двух соседних проходов. При заданных типах и параметрах обрабатываемой поверхности и инструмента это расположение, а следовательно, и глубина фрезерования, определяются допустимой высотой гребешка, остающегося на обрабатываемой поверхности между проходами. Эту высоту часто называют допуском на оребрение ( ор).

При работе инструмент касается обрабатываемой поверхности в некоторой точке Р в соответствии с нормальным вектором n и мгновенным радиусом кривизны обрабатываемой поверхности + р0, определенным в зависимости от положения касательной в рассматриваемой точке.

Для

следующего хода инструмент смещается

в положение, где он соприкасается с

поверхностью в точке Р.

Если

принять обычные для соотношения

![]() и

и

![]() ,

то подачу

,

то подачу

![]() на строку можно определить, задаваясь

допуском на оребрение:

на строку можно определить, задаваясь

допуском на оребрение:

![]() .

.

Дальнейшие расчеты объемного фрезерования связаны с определением траектории инструмента. Для этого могут быть использованы различные математические методы, в частности: метод анализа границ, метод, основанный на теории дискретной геометрии, позволяющий получать цифровое изображение поверхности, и др.

7.8. Пятикоординатная фрезерная обработка

Пятикратное фрезерование на станках с ЧПУ характеризуется тем, что в процессе обработки поверхность резания инструмента совершает в пространстве относительно детали перемещения наиболее общего вида — винтовые, в противоположность поступательным при обычной трехкоординатной объемной обработке.

Под поверхностью резания при программировании фрезерной обработки понимают поверхность, ограничивающую объем пространства, заполняемый вращающимся инструментом. Эта поверхность рассматривается в качестве модели инструмента при геометрических расчетах.

Пятикоординатную фрезерную обработку принято относить к числу специализированных, технологических процессов, потому что применение ее необходимо или оправдано лишь для ограниченного круга машиностроительных деталей.

В пятикоординатном фрезеровании можно выделить два основных направления: обработку поверхностей торцовой или боковой частью инструмента (в тех случаях, когда применение обычной объемной обработки невозможно или неэффективно) в обработку поверхностей только боковой частью инструмента. B первом варианте контакт поверхности резания инструмента с обрабатываемой поверхностью, как правило, точечный (в исключительных случаях плоскостный), а во втором — линейный. Особенности пятикоординатной обработки рассмотрены в специальной литературе. В настоящее время подготовка УП для сложных видов обработки ведется исключительно на базе САП при использовании мощной компьютерной техники.