- •Автоматизация операций механической обработки деталей резанием

- •1.1. Способы автоматизации рабочего цикла на станках в единичном, серийном и массовом производстве

- •1.2. Разработка технологии и управляющих программ для изготовления деталей на станках с чпу.

- •1.3. Автоматизация управления процессом установки, статической и динамической настройки на многоцелевых станках

- •1.4. Выбор и управление режимами обработки с учетом состояния оборудования и характера процесса резания. Адаптивное управление процессом обработки

- •1.5. Автоматическая оценка состояния режущего инструмента и определение момента его замены

- •1.6. Диагностика состояния станочного оборудования

- •2. Особенности технологии обработки заготовок на станках с чпу

- •2.1. Особенности технологической подготовки производства при применении станков с чпу.

- •2.2. Выбор номенклатуры обрабатываемых деталей.

- •2.3. Анализ технологичности детали.

- •2.4. Особенности проектирования технологических процессов для станков с чпу.

- •2.5. Характеристики cals-технологий и их роль в автоматизированных машиностроительных производствах

- •3 Основы автоматизации технологической подготовки производства

- •3.1 Характеристики производства

- •3.2. Техническое нормирование технологических процессов

- •4 Особенности проектирования технологических процессов для гпс

- •5. Проектирование обработки на токарных станках с чпу

- •5.1. Элементы контура детали и заготовки

- •5.2. Припуски на обработку поверхностей

- •5.3. Зоны токарной обработки

- •5.4. Разработка черновых переходов при токарной обработке основных поверхностей

- •5.5. Типовые схемы переходов при токарной обработке дополнительных поверхностей (канавок, проточек, желобов)

- •5.6 Типовые схемы обработки винтовых поверхностей

- •5.7. Обобщенная последовательность переходов при токарной обработке

- •5.8. Назначение инструмента для токарной обработки

- •5.9. Особенности выбора параметров режима резания при токарной обработке на станках с чпу

- •5.10. Составление расчетно-технологической карты токарной операции

- •5.11. Особенности расчета траекторий инструмента

- •5.12. Коррекция при токарной обработке

- •5.13. Параметрическое программирование

- •5.14. Оперативное программирование

- •6. Обработка деталей на сверлильных станках с чпу

- •6.1. Технологическая классификация отверстий

- •6.2. Типовые переходы при обработке отверстий

- •6.3. Этапы проектирования операций обработки отверстий

- •6.4. Методы обхода отверстий инструментами

- •6.5. Общая методика проектирования сверлильных операций

- •7. Проектирование обработки на фрезерных станках с чпу

- •7.1. Элементы контура детали. Области обработки

- •7.2. Припуски на обработку деталей

- •7.3. Типовые схемы переходов при фрезерной обработке

- •7.4. Типовые схемы фрезерования

- •7.5. Выбор инструмента для фрезерования

- •7.6. Выбор параметров режима резания при фрезеровании

- •7.7. Особенности объемного фрезерования

- •7.8. Пятикоординатная фрезерная обработка

- •7.9. Особенности обработки деталей на многоцелевых станках с чпу

- •7.10. Составление расчетно-технологической карты фрезерной операции

- •11 Схемы обработки контуров, плоских и объемных поверхностей

- •7.12. Плоское контурное фрезерование

- •7.13. Программирование автоматического формирования траектории инструмента при фрезеровании

7.2. Припуски на обработку деталей

Фрезерные операции на станках с ЧПУ, как правило, состоят из черновых и чистовых переходов. Для выполнения чистовых переходов должны быть назначены промежуточные припуски и соответствующие им межпереходные размеры. В общем случае припуски при фрезерной обработке могут быть назначены по таблицам или определены расчетным путем.

При назначении припусков на чистовую обработку необходимо учитывать специфику закономерностей резания при фрезеровании. Дело в том, что даже при чистовых режимах контурного фрезерования концевыми фрезами, когда припуск минимальный и подача мала, ошибки, вызываемые деформацией технологической системы, в которой наиболее слабым элементом в большинстве случаев является инструмент, могут превышать допуск на размер. Поэтому при фрезеровании снижение производительности для получения точности не всегда дает желаемый результат.

В отдельных случаях можно значительно уменьшить ошибки от деформации технологической системы за счет надлежащего выбора при программировании размера чистового припуска и схемы фрезерования. Последнее особенно важно, так как процессы резания в схемах попутного и встречного фрезерования существенно различаются. Так, при чистовом фрезеровании по схеме стойкость инструмента и шероховатость поверхности хуже, но одновременно (при работе в зоне контакта не более двух зубьев) деформации фрезы и детали меньше, поэтому припуск может быть назначен в размере до 30% диаметра фрезы.

7.3. Типовые схемы переходов при фрезерной обработке

Обрабатываемые области. За типовой базовый элемент при разработке операций фрезерования принимают совокупность обрабатываемых зон — обрабатываемую область. Каждому технологическому переходу соответствует обработка одной или нескольких областей.

Различают одномерные и двумерные области. Одномерные (обычно состоящие из открытых зон), в общем случае непрямолинейные области получаются при обработке боковой поверхностью инструмента наружных контуров деталей и контуров окон, а также при обработке торцом фрезы узких ребер. Двумерные односвязные и многосвязные области — при обработке сложных поверхностей. Эти области могут быть определены любой комбинацией самых различных зон: открытых, закрытых, полуоткрытых.

С учетом специфики геометрических расчетов и технологического проектирования двумерные области разделяют на два основных класса: области, располагающиеся на плоскостях, перпендикулярных к оси инструмента, и области на криволинейных поверхностях и плоскостях, не перпендикулярных к оси инструмента. Для обработки областей первого класса применяют 2-координатное фрезерование, в то время как обработка областей второго класса возможна лишь при использовании трех- или пятикоординатного фрезерования. Методы 2-координатнои обработки более просты в геометрическом и технологическом отношениях.

7.4. Типовые схемы фрезерования

Существуют два основных метода формирования траектории фрезы при фрезерной обработке: зигзагообразный и спиралевидный.

Зигзагообразный метод характеризуется тем, что инструмент в процессе обработки совершает движения в противоположных направлениях вдоль параллельных строчек с переходом от одной строки к другой вдоль границы области. В настоящее время этот метод распространен, хотя и обладает определёнными недостатками. Основной недостаток — переменный характер фрезерования: если вдоль одной строки инструмент работает в направлении подачи, то вдоль следующей он будет работать в направлении, противоположном подаче. Аналогичная картина наблюдается и при переходе от одной строки к другой вдоль границы. Все это приводит к изменениям сил резания и отрицательно сказывается на точности и качестве поверхности. (Вместе с тем следует отметить, что в тех случаях, когда расстояние между соседними строками, определяющее глубину фрезерования, незначительно отличается от диаметра инструмента, изменение сил резания невелико.) Другой недостаток зигзагообразной схемы — повышенное число изломов на траектории инструмента. Это также отрицательно сказывается на динамике резания и приводит во многих случаях к увеличению времени обработки в связи с необходимостью выполнения операций по разгону — торможению, которые обусловливаются динамикой приводов подачи станка с программным управлением.

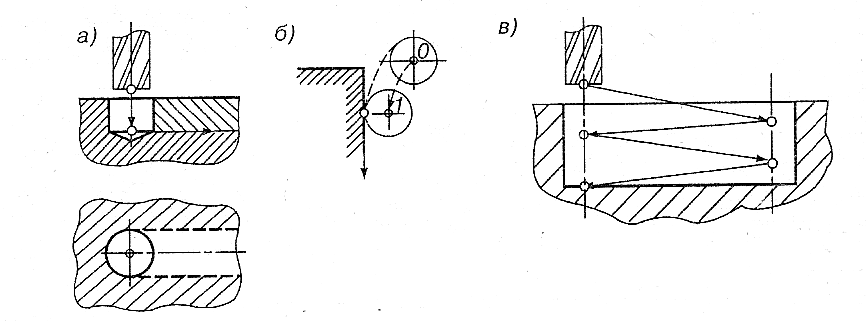

Зигзагообразная схема может иметь несколько разновидностей, связанных с порядком обработки границ: без обхода границ (рис. 7.2, а) с проходом вдоль границ в конце обработки области (рис. 7.2, б); с предварительным проходом вдоль границ (рис. 7.2, в).

Рис. 7.2. Типовые схемы фрезерных переходов:

а-в – зигзагообразные (а – зигзаг, б – 1 зигзаг, в – 2 зигзаг);

г, д – спиралевидные (г – СПИР ПЧС, д – АСПИР ЧС);

е-з – Ш-образного типа (е – ШТИП, ж – 1 ШТИП, з – 2 ШТИП)

Предварительная прорезка границ обеспечивает симметрию резания для инструмента в процессе выполнения этого прохода, а также облегчает условия работы инструмента при последующей обработке в начале и конце каждой строки. Однако при этом ухудшаются прочностные условия, так как инструмент работает на полную глубину на участке траектории прорезки. Последующая зачистка границ облегчает условия работы, но ухудшает динамику обработки, поскольку инструмент работает с переменной глубиной резания. По этой причине при использовании схемы 1 ЗИГЗАГ (рис. 7.2, б), как правило, вдоль границы следует оставлять припуск на последующую обработку.

Спиралевидный метод отличается от зигзагообразного тем, что обработка ведется круговыми движениями инструмента, совершаемыми вдоль внешней границы области на разном расстоянии от нее, Спиралевидная схема выгодно отличается от зигзагообразной более плавным характером обработки. Она обеспечивает неизменное направление фрезерования (по или против подачи) и не дает дополнительных (кроме имеющихся на контуре) изломов траектории. Спиралевидная схема имеет две основные разновидности, одна из которых характеризуется движением инструмента от центра области к периферии (рис. 7.2, г), а другая, наоборот, от границы области к ее центру (рис. 7.2, д). При использовании этих разновидностей следует иметь в виду, что при обработке колодцев с тонким дном на деталях из легких сплавов возможен и подрыв дна в конце обработки по схеме от периферии к центру. Для того чтобы обеспечить необходимый характер фрезерования при правом и левом направлениях вращения шпинделя станка, каждая из описанных разновидностей спиралевидной схемы имеет два типа: с движением инструмента в направлении по или против часовой стрелки при наблюдении со стороны шпинделя (обозначается соответственно ЧС и ПЧС).

Выдержать одинаковый характер фрезерования можно также с помощью схемы Ш-образного типа. Согласно этой схеме, инструмент после выполнения прохода вдоль строки отводится на небольшое расстояние от обработанной поверхности и на ускоренном ходу возвращается назад. Ш-образная схема (рис. 7.2, е—з) может иметь такие же разновидности (ШТИП, 1 ШТИП, 2 ШТИП), как и зигзагообразная. Существенный недостаток этой схемы — большое число вспомогательных, ходов.

Способ врезания инструмента в металл. Важным моментом при программировании фрезерной обработки областей является врезание инструмента в металл. Наиболее простой способ — врезание с подачей вдоль оси инструмента. Однако этот метод неприемлем для фрез, имеющих технологические центровые отверстия. Для остальных типов фрез он также неэффективен, поскольку фрезы плохо работают на засверливание. Использовать этот метод наиболее удобно при предварительной обработке места врезания сверлом (рис 7.3, а).

Рис. 7.3. Схемы врезания фрезы в металл: а – ЗАСВ; б – КАС; в – СПУСК

Наиболее технологичным способом является врезание при движении инструмента вдоль одной из строк с постепенным его снижением (СПУСК). Схема СПУСК может также осуществляться при движении инструмента по окружности или вдоль границы обрабатываемой области.

В случае чистовой обработки контуров, как правило, врезание осуществляется по дуге окружности, касательной к контуру в точке, с которой должно быть начато движение инструмента вдоль контура. Такой метод обеспечивает наиболее плавное изменение сил резания и минимальную погрешность обработки в упомянутой точке, он также наиболее удобен с точки зрения ввода в УП коррекции на радиус инструмента (рис. 7.3, а).

Расстояние между соседними проходами фрезы. Для построения траектории инструмента при черновых переходах важен вопрос о назначении расстояния между соседними проходами, так как оно определяет глубину резания. Максимально допустимое значение этого расстояния (см. рис. 7.2, а) зависит от геометрических, параметров применяемого инструмента:

![]() ,

,

где D-диаметр фрезы; r – радиус скругления у торца; h – перекрытие между проходами (рис. 7.2, д), обеспечивающее отсутствие гребешков.