- •Автоматизация операций механической обработки деталей резанием

- •1.1. Способы автоматизации рабочего цикла на станках в единичном, серийном и массовом производстве

- •1.2. Разработка технологии и управляющих программ для изготовления деталей на станках с чпу.

- •1.3. Автоматизация управления процессом установки, статической и динамической настройки на многоцелевых станках

- •1.4. Выбор и управление режимами обработки с учетом состояния оборудования и характера процесса резания. Адаптивное управление процессом обработки

- •1.5. Автоматическая оценка состояния режущего инструмента и определение момента его замены

- •1.6. Диагностика состояния станочного оборудования

- •2. Особенности технологии обработки заготовок на станках с чпу

- •2.1. Особенности технологической подготовки производства при применении станков с чпу.

- •2.2. Выбор номенклатуры обрабатываемых деталей.

- •2.3. Анализ технологичности детали.

- •2.4. Особенности проектирования технологических процессов для станков с чпу.

- •2.5. Характеристики cals-технологий и их роль в автоматизированных машиностроительных производствах

- •3 Основы автоматизации технологической подготовки производства

- •3.1 Характеристики производства

- •3.2. Техническое нормирование технологических процессов

- •4 Особенности проектирования технологических процессов для гпс

- •5. Проектирование обработки на токарных станках с чпу

- •5.1. Элементы контура детали и заготовки

- •5.2. Припуски на обработку поверхностей

- •5.3. Зоны токарной обработки

- •5.4. Разработка черновых переходов при токарной обработке основных поверхностей

- •5.5. Типовые схемы переходов при токарной обработке дополнительных поверхностей (канавок, проточек, желобов)

- •5.6 Типовые схемы обработки винтовых поверхностей

- •5.7. Обобщенная последовательность переходов при токарной обработке

- •5.8. Назначение инструмента для токарной обработки

- •5.9. Особенности выбора параметров режима резания при токарной обработке на станках с чпу

- •5.10. Составление расчетно-технологической карты токарной операции

- •5.11. Особенности расчета траекторий инструмента

- •5.12. Коррекция при токарной обработке

- •5.13. Параметрическое программирование

- •5.14. Оперативное программирование

- •6. Обработка деталей на сверлильных станках с чпу

- •6.1. Технологическая классификация отверстий

- •6.2. Типовые переходы при обработке отверстий

- •6.3. Этапы проектирования операций обработки отверстий

- •6.4. Методы обхода отверстий инструментами

- •6.5. Общая методика проектирования сверлильных операций

- •7. Проектирование обработки на фрезерных станках с чпу

- •7.1. Элементы контура детали. Области обработки

- •7.2. Припуски на обработку деталей

- •7.3. Типовые схемы переходов при фрезерной обработке

- •7.4. Типовые схемы фрезерования

- •7.5. Выбор инструмента для фрезерования

- •7.6. Выбор параметров режима резания при фрезеровании

- •7.7. Особенности объемного фрезерования

- •7.8. Пятикоординатная фрезерная обработка

- •7.9. Особенности обработки деталей на многоцелевых станках с чпу

- •7.10. Составление расчетно-технологической карты фрезерной операции

- •11 Схемы обработки контуров, плоских и объемных поверхностей

- •7.12. Плоское контурное фрезерование

- •7.13. Программирование автоматического формирования траектории инструмента при фрезеровании

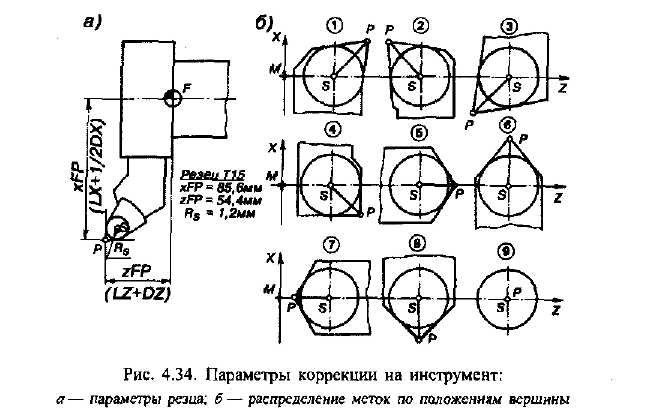

5.12. Коррекция при токарной обработке

При токарной обработке коррекцию в программы вводят, как правило, двумя способами. Первый способ — ввод коррекции на инструмент. В этом случае коррекция вводится до начала резания (обычно после установки инструмента на позицию), а отменяется после окончания обработки данным инструментом всех назначенных для него поверхностей. Второй способ — ввод коррекции на поверхность. В этом случае коррекция вводится перед выходом режущего инструмента на конкретную поверхность, а отменяется сразу же после ее обработки.

В современных УЧПУ задают следующие шесть параметров коррекции на инструмент (рис. 5.11, а):

LX — вылет инструмента в направлении оси X (относительно базовой точки F)\

LZ — вылет инструмента в направлении оси Z;

DX — износ в направлении оси X (диаметр);

DZ — износ в направлении оси Z;

Rs — радиус режущей кромки;

А — положение вершины Р инструмента в плоскости (в общем случае определяется кодовыми цифрами от 1 до 9 в зависимости от направления — рис. 5.11, б).

Для каждого инструмента, который имеет свой кодовый номер, задают все шесть (или меньше) параметров. Этой группе параметров присваивают единый номер, обычно соответствующий номеру инструмента. Напомним, что количество групп коррекций (а, следовательно, их номера) зависит от типа УЧПУ и составляет 1 — 32, 1 — 64(128) или более.

В УЧПУ класса CNC параметры коррекций обычно вводятся в память с пульта УЧПУ при наладке станка ручным набором, через Устройство ввода УП с дискеты или по кабельной связи от автоматической инструментально-измерительной машины. Эти данные о загруженных в магазин станка инструментах хранятся весь период их использования.

Рис. 5.11. Параметры коррекции на инструмент:

а – параметры резца; б – распределение меток по положению вершины

Введенные в память УЧПУ данные об инструменте хранятся в виде таблицы и позволяют автоматически учитывать (вызовом в УП) при обработке детали вылет инструмента, его износ и коррекцию радиуса. Последнее необходимо, поскольку при безэквидистантном программировании по контуру, что очень удобно, за центр инструмента принимают его условную вершину Р, которая смещена относительно реальных поверхностей режущих кромок инструмента, образованных радиусом Rs. В различных УЧПУ коррекция на инструмент вызывается в УП по-разному. Обычно различают коррекцию на длину инструмента и коррекцию на радиус.

5.13. Параметрическое программирование

В современных УЧПУ для задания дополнительной технологической информации, для учета специфики данного станка и его узлов широко используется методика программирования с помощью специальных параметров. Каждый параметр инструкцией к модели УЧПУ закреплен или за определенной группой переменных величин, или за определенным значением какой-то одной из них. Этим параметром при стыковке УЧПУ с конкретным станком задается конкретное числовое значение. В процессе программирования ряд параметров играют роль глобальных переменных и также могут быть определены конкретными (необходимыми в данной УП) числовыми значениями и т. д. В общем можно выделить следующие четыре группы параметров.

1. Параметры, которые заложены в энергонезависимую область памяти УЧПУ при изготовлении и отладке УЧПУ. Эти параметры не могут быть изменены пользователем и являются частью программно-математического обеспечения (ПМО) данной модели УЧПУ. К параметрам этой группы относятся, например, параметры организации работы УЧПУ, организации системы управления приводами, схем выполнения вычислительных процедур и основных циклов и т. п.

Доступ к этим параметрам с пульта оператора УЧПУ возможен лишь помощью параметра-ключа.

2. Параметры, которые вводятся в УЧПУ при отладке УЧПУ совместно со станком. Их вводят с пульта УЧПУ при монтажно-наладочных работах, что позволяет как бы адаптировать данное УЧПУ к работе в данных условиях. В процессе эксплуатации УЧПУ эти параметры меняются редко. К рассматриваемой группе относятся, прежде всего, параметры, определяющие работу станка (УЧПУ). Этими параметрами задают, например, скорости быстрого хода по осям в автоматическом режиме, ограничения на ускорение двигателей приводов подач, люфты приводов подач, минимальное и максимальное значения частоты оборотов шпинделя и т. д.

3. Параметры, с помощью которых могут быть записаны различные подпрограммы, доступные пользователю (например, для редактирования и изменений имеющихся или для разработки новых). Подпрограмма, записанная с помощью таких параметров, является общей для любых числовых значений в УП.

Рассмотренная схема организации подпрограмм в параметрическом виде в ряде УЧПУ позволяет пользователю достаточно просто составить собственную библиотеку подпрограмм в дополнение к имеющимся типовым. Такие вновь созданные подпрограммы вводятся в память компьютер УЧПУ с пульта оператора УЧПУ или заранее записываются на внешнем носителе, например на магнитном диске (дискете), а потом при необходимости вводятся в память компьютер УЧПУ с диска.

4. Параметры, используемые как переменные в УП для обработки конкретных деталей. Эти параметры вводятся в УЧПУ при наладке станка на обработку конкретных деталей или указываются в УП отдельными кадрами.