- •Автоматизация операций механической обработки деталей резанием

- •1.1. Способы автоматизации рабочего цикла на станках в единичном, серийном и массовом производстве

- •1.2. Разработка технологии и управляющих программ для изготовления деталей на станках с чпу.

- •1.3. Автоматизация управления процессом установки, статической и динамической настройки на многоцелевых станках

- •1.4. Выбор и управление режимами обработки с учетом состояния оборудования и характера процесса резания. Адаптивное управление процессом обработки

- •1.5. Автоматическая оценка состояния режущего инструмента и определение момента его замены

- •1.6. Диагностика состояния станочного оборудования

- •2. Особенности технологии обработки заготовок на станках с чпу

- •2.1. Особенности технологической подготовки производства при применении станков с чпу.

- •2.2. Выбор номенклатуры обрабатываемых деталей.

- •2.3. Анализ технологичности детали.

- •2.4. Особенности проектирования технологических процессов для станков с чпу.

- •2.5. Характеристики cals-технологий и их роль в автоматизированных машиностроительных производствах

- •3 Основы автоматизации технологической подготовки производства

- •3.1 Характеристики производства

- •3.2. Техническое нормирование технологических процессов

- •4 Особенности проектирования технологических процессов для гпс

- •5. Проектирование обработки на токарных станках с чпу

- •5.1. Элементы контура детали и заготовки

- •5.2. Припуски на обработку поверхностей

- •5.3. Зоны токарной обработки

- •5.4. Разработка черновых переходов при токарной обработке основных поверхностей

- •5.5. Типовые схемы переходов при токарной обработке дополнительных поверхностей (канавок, проточек, желобов)

- •5.6 Типовые схемы обработки винтовых поверхностей

- •5.7. Обобщенная последовательность переходов при токарной обработке

- •5.8. Назначение инструмента для токарной обработки

- •5.9. Особенности выбора параметров режима резания при токарной обработке на станках с чпу

- •5.10. Составление расчетно-технологической карты токарной операции

- •5.11. Особенности расчета траекторий инструмента

- •5.12. Коррекция при токарной обработке

- •5.13. Параметрическое программирование

- •5.14. Оперативное программирование

- •6. Обработка деталей на сверлильных станках с чпу

- •6.1. Технологическая классификация отверстий

- •6.2. Типовые переходы при обработке отверстий

- •6.3. Этапы проектирования операций обработки отверстий

- •6.4. Методы обхода отверстий инструментами

- •6.5. Общая методика проектирования сверлильных операций

- •7. Проектирование обработки на фрезерных станках с чпу

- •7.1. Элементы контура детали. Области обработки

- •7.2. Припуски на обработку деталей

- •7.3. Типовые схемы переходов при фрезерной обработке

- •7.4. Типовые схемы фрезерования

- •7.5. Выбор инструмента для фрезерования

- •7.6. Выбор параметров режима резания при фрезеровании

- •7.7. Особенности объемного фрезерования

- •7.8. Пятикоординатная фрезерная обработка

- •7.9. Особенности обработки деталей на многоцелевых станках с чпу

- •7.10. Составление расчетно-технологической карты фрезерной операции

- •11 Схемы обработки контуров, плоских и объемных поверхностей

- •7.12. Плоское контурное фрезерование

- •7.13. Программирование автоматического формирования траектории инструмента при фрезеровании

5.6 Типовые схемы обработки винтовых поверхностей

Крепежные и ходовые резьбы, червяки, шнеки и другие винтовые поверхности могут обрабатываться на станках с ЧПУ, имеющих связь между поступательным и вращательным движениями рабочих органов. Эта связь, в отличие от жесткой механической связи на токарно-винторезных станках с ручным управлением, осуществляется синхронизацией движения подачи с вращением шпинделя с помощью установленного на нем датчика углового положения. Принципиально на станках с ЧПУ могут быть реализованы разнообразные схемы перемещения инструмента для нарезания одно- и многозаходных цилиндрических и конических резьб, а также винтов различного профиля с постоянными или изменяющимися по заданному закону шагами винтовых поверхностей.

На токарных станках с ЧПУ резьбы нарезают чаще всего с помощью резцов. Существуют две основные схемы формообразования резьбы резцами: с применением радиального и бокового врезания.

При радиальном врезании инструмент работает в условиях несвободного резания. Стружка формируется одновременно двумя кромками резца, процесс ее образования усложняется, она завивается в спираль, и отвод ее от резца затруднен, так как слои металла, срезаемые обеими кромками, стремятся загибаться по направлению друг от друга. Поэтому такую схему применяют или при нарезании мелких резьб с шагом до 2 мм включительно, или для чистовой обработки профиля резьбы.

Для черновых ходов при нарезании резьб с шагом более 2 мм используют боковое врезание, при котором стружка образуется только одной режущей кромкой резца, что улучшает ее отвод.

Распространено многопроходное нарезание резьбы с большим числом не только черновых, но и чистовых ходов. Число ходов при нарезании метрической треугольной резьбы зависит от ряда факторов, в частности, от материала заготовки, материала инструмента, требований точности и шероховатости.

На токарных станках с ЧПУ можно нарезать как цилиндрические и конические резьбы, так и резьбы, расположенные на торцах, перпендикулярных к оси вращения.

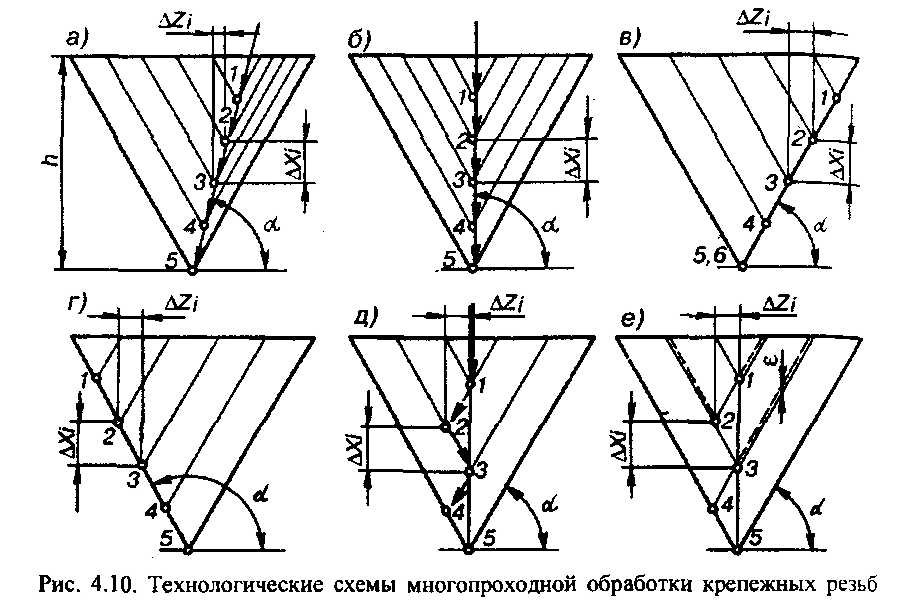

Технологические схемы многопроходной обработки крепежных резьб показаны на рис. 5.8. Их строят исходя из того, что форма резьбового резца соответствует профилю обрабатываемой резьбы. Много-проходная обработка резьб состоит из черновых проходов для выборки резьбовой впадины и чистовых проходов с небольшим припуском или без него. На рис. 5.8, а представлен общий случай радиального перемещения резьбового резца под некоторым углом α к направлению винтовой поверхности. Частными случаями этой схемы являются схемы, которые предусматривают заглубление резца перпендикулярно направлению винтовой поверхности (рис. 5.8, б) и вдоль одной из сторон профиля резьбы (рис. 5.8, в, г). По схемам на рис. 5.8, д, е резец перемещается поочередно вдоль обеих сторон профиля резьбы. В схемах на рис. 5.8, а, б при нарезании резьбы участвуют одновременно обе режущие кромки резца, стружка имеет корытообразную форму, что повышает ее жесткость, в результате чего увеличивается нагрузка на резец. Схемы на рис. 5.8, в, г обеспечивают лучшее стружкообразование, но приводят к неравномерному изнашиванию режущих кромок резца. Схемы обработки, показанные на рис. 5.8, д, е, позволяют наряду с удовлетворительным стружкообразованием достигнуть равномерности изнашивания обеих кромок резца. Резьбонарезание по схеме рис. 5.8, е предусматривает образование зазора е между проходами, исключающего трение ненагруженной кромки резца, что повышает стойкость инструмента.

Разделение припуска на черновые проходы является самостоятельной задачей, решаемой с учетом требований к параметрам режима резьбонарезания. Простейшее решение, наиболее часто применяемое на практике — выбор одинаковой глубины резания t на всех черновых проходах: t = h/k, где h — глубина впадины резьбы; к — число черновых проходов. Такое равномерное разделение припуска приводит к увеличению сечения стружки на каждом последующем проходе и следовательно, к увеличению нагрузки на резец. В этом случае допустимую глубину прохода выбирают из условия прочности резца на последнем черновом проходе, а на всех предшествующих проходах резец будет недогружен.

В современных системах, как правило, процесс нарезания резьбы программируется по подпрограммам без подробного проведения резца по точкам.

Рис. 5.8. Технологические схемы многопроходной обработки крепежных резьб