- •Автоматизация операций механической обработки деталей резанием

- •1.1. Способы автоматизации рабочего цикла на станках в единичном, серийном и массовом производстве

- •1.2. Разработка технологии и управляющих программ для изготовления деталей на станках с чпу.

- •1.3. Автоматизация управления процессом установки, статической и динамической настройки на многоцелевых станках

- •1.4. Выбор и управление режимами обработки с учетом состояния оборудования и характера процесса резания. Адаптивное управление процессом обработки

- •1.5. Автоматическая оценка состояния режущего инструмента и определение момента его замены

- •1.6. Диагностика состояния станочного оборудования

- •2. Особенности технологии обработки заготовок на станках с чпу

- •2.1. Особенности технологической подготовки производства при применении станков с чпу.

- •2.2. Выбор номенклатуры обрабатываемых деталей.

- •2.3. Анализ технологичности детали.

- •2.4. Особенности проектирования технологических процессов для станков с чпу.

- •2.5. Характеристики cals-технологий и их роль в автоматизированных машиностроительных производствах

- •3 Основы автоматизации технологической подготовки производства

- •3.1 Характеристики производства

- •3.2. Техническое нормирование технологических процессов

- •4 Особенности проектирования технологических процессов для гпс

- •5. Проектирование обработки на токарных станках с чпу

- •5.1. Элементы контура детали и заготовки

- •5.2. Припуски на обработку поверхностей

- •5.3. Зоны токарной обработки

- •5.4. Разработка черновых переходов при токарной обработке основных поверхностей

- •5.5. Типовые схемы переходов при токарной обработке дополнительных поверхностей (канавок, проточек, желобов)

- •5.6 Типовые схемы обработки винтовых поверхностей

- •5.7. Обобщенная последовательность переходов при токарной обработке

- •5.8. Назначение инструмента для токарной обработки

- •5.9. Особенности выбора параметров режима резания при токарной обработке на станках с чпу

- •5.10. Составление расчетно-технологической карты токарной операции

- •5.11. Особенности расчета траекторий инструмента

- •5.12. Коррекция при токарной обработке

- •5.13. Параметрическое программирование

- •5.14. Оперативное программирование

- •6. Обработка деталей на сверлильных станках с чпу

- •6.1. Технологическая классификация отверстий

- •6.2. Типовые переходы при обработке отверстий

- •6.3. Этапы проектирования операций обработки отверстий

- •6.4. Методы обхода отверстий инструментами

- •6.5. Общая методика проектирования сверлильных операций

- •7. Проектирование обработки на фрезерных станках с чпу

- •7.1. Элементы контура детали. Области обработки

- •7.2. Припуски на обработку деталей

- •7.3. Типовые схемы переходов при фрезерной обработке

- •7.4. Типовые схемы фрезерования

- •7.5. Выбор инструмента для фрезерования

- •7.6. Выбор параметров режима резания при фрезеровании

- •7.7. Особенности объемного фрезерования

- •7.8. Пятикоординатная фрезерная обработка

- •7.9. Особенности обработки деталей на многоцелевых станках с чпу

- •7.10. Составление расчетно-технологической карты фрезерной операции

- •11 Схемы обработки контуров, плоских и объемных поверхностей

- •7.12. Плоское контурное фрезерование

- •7.13. Программирование автоматического формирования траектории инструмента при фрезеровании

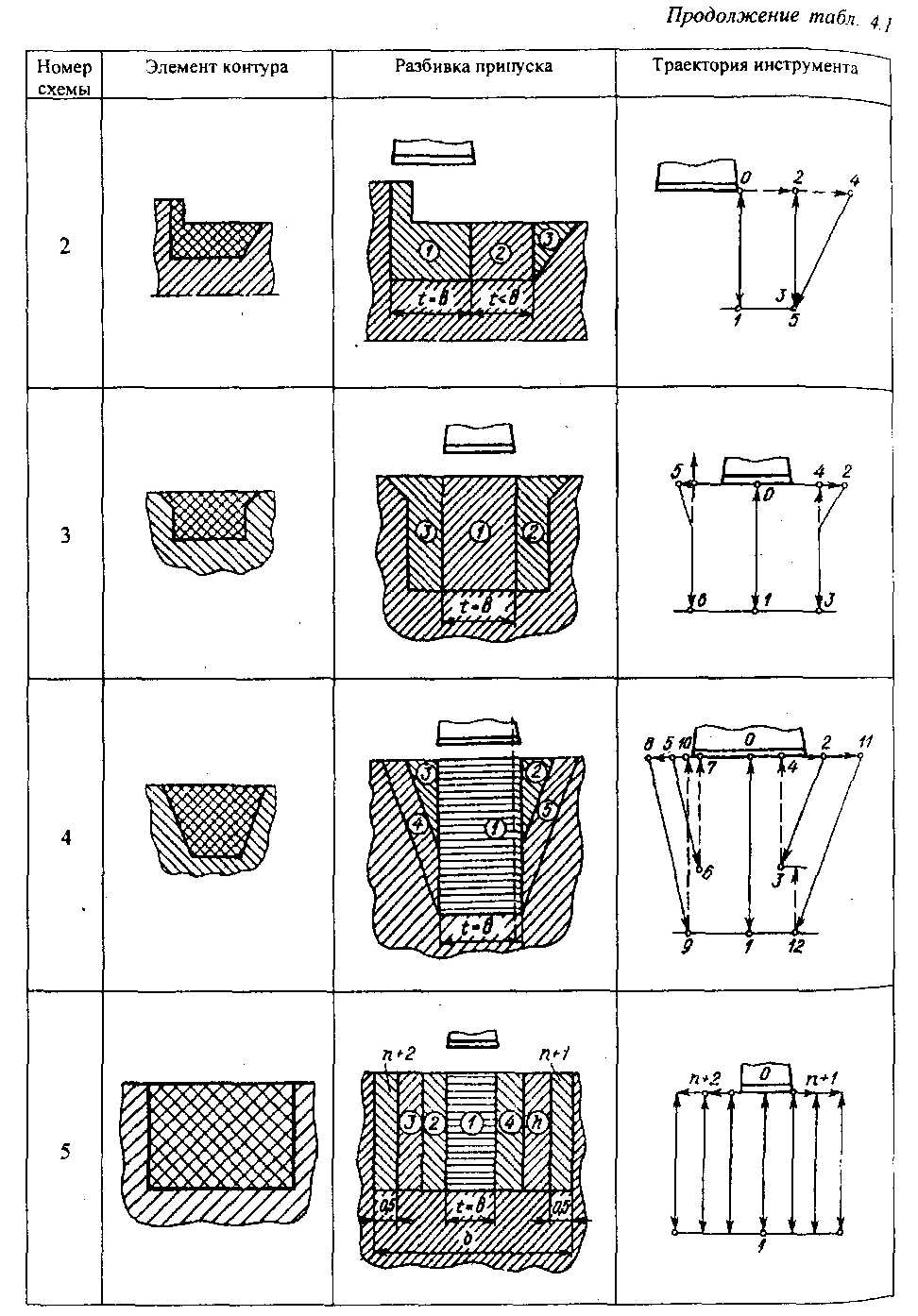

5.5. Типовые схемы переходов при токарной обработке дополнительных поверхностей (канавок, проточек, желобов)

Типовые схемы обработки некоторых дополнительных элементов контура детали показаны в табл. 5.1.

По схеме 1 следует обрабатывать наружные угловые канавки для выхода шлифовального круга. Число проходов зависит от соотношения размеров резца и канавки. Рекомендуется подбирать инструмент таким образом, чтобы обработку завершить за один ход или за три хода.

Схема 2 — рекомендуемая схема выполнения перехода при обработке наружных проточек для выхода резьбообразующего инструмента. Ширину режущей части прорезного резца целесообразно выбирать таким образом, чтобы обработку завершить за два или три хода, как это показано на рисунке.

Таблица 5.1. Типовые схемы обработки канавок

Номер схемы |

Элемент контура |

Разбивка припуска |

Траектория инструмента |

1 |

|

|

|

2 |

|

|

|

3 |

|

|

|

4 |

|

|

|

5 |

|

|

|

6 |

|

|

|

7 |

|

|

|

Схема 3 — наиболее рациональная схема обработки канавок для пружинных, пружинных упорных, уплотнительных и поршневых колец. Ширину рабочей части резца следует стремиться выбирать такой, чтобы обработку канавки выполнить за три хода.

Схема 4 — обработка канавок шкивов, канавок для сальниковых войлочных колец, а также торцовых канавок.

Схеме 5 — типовая для обработки прямых канавок прорезным резцом. При параметре шероховатости поверхностей канавки Rz = 40 мкм и более обработка ведется без чистовых ходов, обозначенных на рисунке под номерами n + 1 и п + 2. Общее число ходов п = (b - В)/(В - 1), где b — ширина канавки; В — ширина рабочей части резца. В этой формуле знаменатель уменьшен на 1 мм для обеспечения необходимых перекрытий между соседними ходами.

При параметрах шероховатости торцов канавки Rz от 20 до 10 мкм и Ra от 2,5 до 1,25 мкм вводят чистовые ходы обработки этих торцов как это показано на схеме. Под эти ходы оставляют припуск по 0,5 мм на сторону, общее число ходов n = (b-В- 1)/(В-1). Если названные параметры шероховатости должны быть обеспечены и по дну канавки, то вводят дополнительный проход для зачистки дна, под который также оставляют припуск. Для широких (b = 6В и более) и глубоких канавок рекомендуется применять комбинированную схему, в соответствии с которой обработка выполняется за два перехода — контурным и канавочным резцами.

Схема

6 — используется для обработки широких

канавок двумя резцами.

Зона перехода, выполняемого контурным

резцом с главным углом

в плане 95° и вспомогательным 30°,

формируется с помощью прямой с углом

наклона

![]() =

28°. Обработка этой зоны ведется по схеме

черновой строки закрытого типа. Торец

всегда подрезают прорезным

резцом после завершения обработки

контурным резцом. Чистовые ходы

по торцам и дну канавки назначаются,

как и в предыдущем случае.

=

28°. Обработка этой зоны ведется по схеме

черновой строки закрытого типа. Торец

всегда подрезают прорезным

резцом после завершения обработки

контурным резцом. Чистовые ходы

по торцам и дну канавки назначаются,

как и в предыдущем случае.

Широкие канавки можно обрабатывать также прорезным I и упорно-проходным II резцами (схема 7). Сначала прорезной резец делает канавку за несколько рабочих ходов, потом удаляют припуск упорно-проходным резцом.