- •Автоматизация операций механической обработки деталей резанием

- •1.1. Способы автоматизации рабочего цикла на станках в единичном, серийном и массовом производстве

- •1.2. Разработка технологии и управляющих программ для изготовления деталей на станках с чпу.

- •1.3. Автоматизация управления процессом установки, статической и динамической настройки на многоцелевых станках

- •1.4. Выбор и управление режимами обработки с учетом состояния оборудования и характера процесса резания. Адаптивное управление процессом обработки

- •1.5. Автоматическая оценка состояния режущего инструмента и определение момента его замены

- •1.6. Диагностика состояния станочного оборудования

- •2. Особенности технологии обработки заготовок на станках с чпу

- •2.1. Особенности технологической подготовки производства при применении станков с чпу.

- •2.2. Выбор номенклатуры обрабатываемых деталей.

- •2.3. Анализ технологичности детали.

- •2.4. Особенности проектирования технологических процессов для станков с чпу.

- •2.5. Характеристики cals-технологий и их роль в автоматизированных машиностроительных производствах

- •3 Основы автоматизации технологической подготовки производства

- •3.1 Характеристики производства

- •3.2. Техническое нормирование технологических процессов

- •4 Особенности проектирования технологических процессов для гпс

- •5. Проектирование обработки на токарных станках с чпу

- •5.1. Элементы контура детали и заготовки

- •5.2. Припуски на обработку поверхностей

- •5.3. Зоны токарной обработки

- •5.4. Разработка черновых переходов при токарной обработке основных поверхностей

- •5.5. Типовые схемы переходов при токарной обработке дополнительных поверхностей (канавок, проточек, желобов)

- •5.6 Типовые схемы обработки винтовых поверхностей

- •5.7. Обобщенная последовательность переходов при токарной обработке

- •5.8. Назначение инструмента для токарной обработки

- •5.9. Особенности выбора параметров режима резания при токарной обработке на станках с чпу

- •5.10. Составление расчетно-технологической карты токарной операции

- •5.11. Особенности расчета траекторий инструмента

- •5.12. Коррекция при токарной обработке

- •5.13. Параметрическое программирование

- •5.14. Оперативное программирование

- •6. Обработка деталей на сверлильных станках с чпу

- •6.1. Технологическая классификация отверстий

- •6.2. Типовые переходы при обработке отверстий

- •6.3. Этапы проектирования операций обработки отверстий

- •6.4. Методы обхода отверстий инструментами

- •6.5. Общая методика проектирования сверлильных операций

- •7. Проектирование обработки на фрезерных станках с чпу

- •7.1. Элементы контура детали. Области обработки

- •7.2. Припуски на обработку деталей

- •7.3. Типовые схемы переходов при фрезерной обработке

- •7.4. Типовые схемы фрезерования

- •7.5. Выбор инструмента для фрезерования

- •7.6. Выбор параметров режима резания при фрезеровании

- •7.7. Особенности объемного фрезерования

- •7.8. Пятикоординатная фрезерная обработка

- •7.9. Особенности обработки деталей на многоцелевых станках с чпу

- •7.10. Составление расчетно-технологической карты фрезерной операции

- •11 Схемы обработки контуров, плоских и объемных поверхностей

- •7.12. Плоское контурное фрезерование

- •7.13. Программирование автоматического формирования траектории инструмента при фрезеровании

3.2. Техническое нормирование технологических процессов

Основные сведения. Результат внедрения технологических процессов в производство оценивается экономическими показателями. Основой для экономического анализа производства служат технические нормы на выполнение работ. Их использование позволяет формировать производственные планы, рассчитывать процессы изготовления продукции, определять их эффективность, начислять заработную плату основному и вспомогательному персоналу цехов и участков.

Процедуры технического нормирования служат для установления норм времени на совершение предусмотренной заданием работы или норм выработки в штуках единиц продукции за единицу времени (час или смену). Величины затрат времени на выполнение технологических операций являются важнейшими показателями совершенства технологического процесса. На основе норм времени и норм выработки рассчитывают производительность и себестоимость технологических операций, а также общую себестоимость и трудоемкость изготовления деталей, сборочных единиц и изделий.

Технические нормы устанавливают расчетом и исследованием реального производства. С целью снижения себестоимости продукции технологический процесс и соответствующая ему техническая норма должна в своей основе содержать наиболее прогрессивные и производительные решения. Однако нельзя устанавливать техническую норму с превышением возможностей данного производства, за исключением случаев разработки перспективных технологических процессов, которые предполагается внедрить в плановом порядке. С другой стороны, установление заниженных норм времени, без учета полных технологических и организационно-технических возможностей предприятия, ведет к неизбежным экономическим потерям, что в условиях рынка совершенно неприемлемо.

Таким образом, согласно ГОСТ 3.1109—82, под технической нормой времени понимают время, измеряемое в минутах или часах, затрачиваемое на выполнение данной операции при определенных организационно-технических условиях, наиболее благоприятных для данного производства.

При внедрении новых и совершенствовании старых технологических процессов должны быть разработаны и внедрены организационно-технические мероприятия, исключающие непроизводительные потери рабочего времени, и созданы нормальные условия для выполнения работ. С этой целью необходимо организовать бесперебойное обеспечение рабочего места заготовками, средствами технологического оснащения, транспортными средствами, тарой, технологической документацией и нарядами на выполнение работ. Следует организовать централизованную заточку инструмента, обеспечить необходимую освещенность рабочей зоны и т.п. За создание оптимальных условий для выполнения работ отвечают руководители производства (мастера, начальники цехов и участков).

Норма времени разрабатывается для рабочих соответствующей квалификации. Техническое нормирование может осуществляться расчетным методом с использованием нормативно-справочных данных или устанавливаться посредством хронометража оптимально организованной и обеспеченной всем необходимым операции в цеховых условиях.

Определение квалификации работ. Технологические операции различают по сложности и точности исполнения, поэтому каждая из них должна быть выполнена исполнителями соответствующей квалификации. Квалификация определяется отнесением работы к той или иной категории сложности (квалификационному разряду работ) и соотнесением ее с квалификационным разрядом конкретного исполнителя. В соответствии с разрядом исполнителя устанавливают норму времени и тарифную ставку, по которой рассчитывают заработную плату согласно принятой тарифной сетке. Как завышение, так и занижение квалификации исполнителя приводят к экономическим потерям.

Квалификационные разряды работ устанавливают по тарифно-квалификационным справочникам или по разработанным производственным нормативам. Установление квалификационного разряда работ входит в функцию технолога и указывается в технологическом описании операции.

Структура нормы времени на механическую обработку. Базовом элементом технического нормирования считается норма штучного времени, которая является нормой времени на выполнение единичного объема работ при выполнении технологической операции. Штучное время определяют по формуле

Тшт = То + Тв + Тто + Тоо + Тп,

где То — основное время, затрачиваемое на выполнение технологических переходов при выполнении данной операции; Тв — вспомогательное время, затрачиваемое на выполнение необходимых вспомогательных переходов; Тто — время на техническое обслуживание рабочего места; Тоо — время на организационное обслуживание рабочего места; Тп — время на регламентированные перерывы в работе.

Основное время может быть машинным (машинно-автоматическим для автоматизированной операции), машинно-ручным при выполнении операции рабочим на станке, а также ручным, например при выполнении слесарной операции.

Вспомогательное время затрачивается на пуск и управление станком; перемещение инструмента (совершение холостых ходов); установку, закрепление, переустановку и снятие детали с приспособления; изменение позиции детали; изменение позиции инструмента для многоинструментальных станков или на замену инструмента для станка, имеющего одну позицию инструмента; измерение детали при обработке.

Вспомогательное время также может быть машинным (машинно-автоматическим), машинно-ручным и ручным.

При отсутствии предварительной наладки инструмента используют метод пробных проходов, когда сначала выполняют пробную обработку, затем полученный размер измеряют и по лимбу станка производят коррекцию положения инструмента. Подобный процесс обработки учитывается составляющей вспомогательного времени.

Обработанные детали, как правило, измеряются на станке в конце соответствующей операции с совершением следующих приемов: взятие средства измерения с места его нахождения; собственно измерение; фиксация отсчета измерения по шкале; укладка средства измерения на место.

Сумма основного и вспомогательного времени при выполнении операции носит название оперативного времени:

Топ =То+ Тв.

Время на техническое обслуживание рабочего места затрачивается на выполнение следующих действий: на подналадку и регулировку станка и оснастки в процессе работы; смену затупившегося инструмента; правку инструмента (резцов или шлифовальных кругов) правильным инструментом (абразивными оселками или правильными алмазными карандашами); на уборку стружки.

Время на организационное обслуживание рабочего места затрачивается на периодическую смазку и чистку станка, подготовку станка и рабочего места в начале смены и уборку рабочего места в конце смены.

Время на регламентированные перерывы затрачивается на отдых и дополнительные физические потребности работающих.

Расчет основного времени. Основное время при техническом нормировании определяют расчетным путем на основании принятых для данной операции режимов обработки и величин взаимного перемещения инструмента и детали, которые вычисляют по графической схеме операции, изложенной в технологической карте эскизов. Для его расчета используют следующую основную формулу:

То = LiKв / (nS),

где L - длина рабочего хода инструмента при обработке; i - число проходов; Кв = 1,1...1,8 - коэффициент выхаживания (применяется при расчете То для абразивной обработки в случае нулевой поперечной подачи); п - частота вращения шпинделя, мин-1; S - подача, мм/об.

Длина хода инструмента L в общем случае складывается из четырех составляющих:

L = Lо + Lп + Lвp + Lcx,

где Lо — длина обрабатываемой поверхности при резании; Lп — длина подвода (недовода) инструмента, т.е. расстояние между инструментом и деталью непосредственно перед началом технологического перехода, т.е. после совершения холостого хода; Lвр — длина врезания инструмента; Lсх — величина схода (перебега) инструмента в конце хода.

Длину обрабатываемой поверхности Lo определяют по карте эскизов на данную операцию.

Величину Ln устанавливают для того, чтобы не произошло задевание инструментом детали в процессе совершения быстрого холостого хода, что может привести к поломке инструмента и к травме рабочего. Особенно важно соблюдение данной рекомендации при программировании операции с применением станков с ЧПУ и при разработке других автоматизированных операций. Принимают Lп = 1...2 мм, а для современных высокоточных станков Lп = 0,1 ...0,2 мм.

Величину Lcx используют для гарантированного выхода инструмента из зоны обработки, что в противном случае может привести к образованию значительных заусенцев и других остаточных следов инструмента; принимают Lcx=1...2 мм.

Величина Lвр характеризует расстояние, которое проходит инструмент от точки его касания с деталью до полного входа инструмента в работу. Величину Lвр определяют по геометрическим формулам исходя из геометрической схемы резания и траектории инструмента. Геометрические примеры вычисления величины Lвр и других составляющих величины L приведены на рис. 3.1 — 3.4.

Рис. 3.1. К расчету длины хода инструмента при сверлении

Так, на рис. 3.1 приведена схема для расчета длины хода инструмента при сверлении. Параметр t = D/2 есть величина снимаемого припуска. Длину врезания можно определить из выражения ΔаОb = Δа'О'b'. При этом можно записать D/(2Lвр) = tg (α/2), откуда

![]()

На рис. 3.2 дана схема резания при развертывании отверстия. Величина припуска t = (D - d) / 2. Длина врезания определяется из Δ c d e = Δ c' d' e', откуда c e = Lвр = t / tg (β/2), где β — угол конусности заходной части развертки.

Рис. 3.2. К расчету длины хода инструмента при развертывании

На рис. 3.3 приведена схема точения на токарном станке проходным резцом в упор. В этом случае длина схода инструмента Lcx = 0. Длину врезания можно найти из Δfgh = Δf'g'h' Величина припуска t = (D - d)/2, тогда длина врезания Lвр = gh = t / tg φ, где φ — главный угол в плане.

Рис. 3.3. К расчету длины обработки при точении

На рис. 3.4 приведена схема фрезерования паза глубиной t дисковой фрезой диаметром Dф = 2Rф. Длину врезания можно найти из Δкет = Δк'е'т' и Δefq. Имеем Lвр = еf и qf = Rф - t. Тогда по теореме Пифагора

![]()

Рис. 3.4. К расчету длины хода инструмента при фрезеровании паза дисковой фрезой

Величину Lo найдем по технологической карте эскизов. После определения всех составляющих определим величину L по формуле

L = Lо + Lп + Lвp + Lcx,

Число ходов инструмента i зависит от особенностей обработки. Например, при строгании на горизонтально-строгальном станке число ходов i можно определить по формуле i = tb / (Sв Sпоп), где Sв — вертикальная подача после снятия полного слоя металла с обрабатываемой поверхности; Sпоп — поперечная подача; t — величина припуска на обработку; b — ширина обработки (детали).

Нормирование вспомогательного времени, времени на обслуживание рабочего места и перерывы в работе. Вспомогательное время включает в себя время на выполнение вспомогательных переходов и приемов.

Для неавтоматизированной операции его определяют посредством хронометража образцово организованной при конкретных организационно-технических условиях операции. При этом с целью повышения производительности стараются осуществить совмещение части вспомогательного времени с машинным. Совмещенную с машинным (основным) временем часть Тв называют перекрываемым вспомогательным временем Твп. Так, при точении заготовки длинного вала подача суппорта токарного станка осуществляется механизмом подачи без участия рабочего. Поэтому в этот момент токарь может вести подготовку к совершению следующих технологических переходов или даже обслуживать другой станок, реализуя процесс многостаночного обслуживания. Несовмещенную с машинным временем часть вспомогательного времени называют неперекрываемым вспомогательным временем Твн.

При расчете штучного времени учитывают только неперекрываемое вспомогательное время.

В ряде случаев вспомогательное время удается приближенно определить имитационными действиями при включенном секундомере.

Для большинства видов работ механообработки разработаны многочисленные общемашиностроительные нормативы в виде справочников по видам работ и типам производства для определения времени вспомогательного, на техническое и организационное обслуживание рабочего места, перерывы в работе.

В курсовом и дипломном проектировании по ТМ составляющие штучного времени Тто, Тоо, Тп можно находить в процентном соотношении от оперативного времени Топ. Тогда штучное время можно подсчитать по формуле

![]()

где α, β, γ — соответственно доли времен на техническое и организационное обслуживание рабочего места и перерывы в работе. Для серийного и массового производства можно принять допущение, что сумма этих долей составляет α + β + γ = 0,11...0,13.

Подготовительно-заключительное и штучно-калькуляционное время. В серийном производстве обработку заготовок и сборку деталей ведут партиями. При запуске новой партии затрачивается дополнительное время на комплектацию каждого рабочего места средствами технологического оснащения, на их наладку, изменение режимов работы оборудования, на изучение чертежей и технологических процессов, на разукомплектацию рабочего места после окончания партии и т.п. Для учета этих действий вводится подготовительно-заключительное время Тпз, которое дается на всю партию деталей. Подготовительно-заключительное время определяют по общемашиностроительным нормативам и справочникам. С учетом Тпз штучное время увеличивается и приобретает название штучно-калькуляционного времени Tшт.к = Tшт + Tпз / n, где n — величина партии запуска.

В массовом производстве подготовительно-заключительное время Tпз не учитывается, тогда Tштк = Тшт

Производительность операции (норму выработки) при расчете штучного времени в минутах за смену при продолжительности смены Tсм = 8 ч можно найти по формуле

nв = 60 Тсм / Тшт.к.

Нормирование работ является важнейшим элементом технологического проектирования. От величины нормы времени прямо зависит величина технологической себестоимости операции и размер получаемой прибыли. В настоящее время нормирование ведут с использованием автоматизированных компьютерных систем.

Расчет вспомогательного и операционного времени для механизированных и автоматизированных операций. Для механизированных и автоматизированных машинных и машинно-автоматических операций величину операционного времени Топ вычисляют как сумму основного и вспомогательного несовмещенного времени, что в совокупности составляет цикл обработки, сборки, контроля и т.п. Методика расчета основного времени То в этом случае не изменяется.

Цикл есть повторяющаяся за определенный отрезок времени совокупность законченных действий элементов технологического модуля или технологической системы при совершении технологической операции или ее части (позиции, установа или перехода). Цикл содержит технологические и вспомогательные переходы. Длительность цикла обработки заготовок Тц = Топ = То + Твн = Тма + Твц, где Тма = То — машинно-автоматическое время.

Величину цикла рассчитывают на основе циклограммы автоматического или полуавтоматического функционирования оборудования.

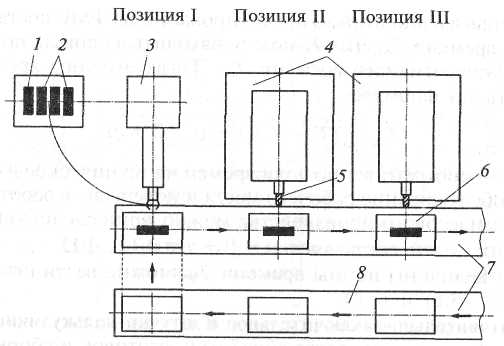

Циклограммой называют временную ииллюстративную диаграмму цикла в привязке ко всем функционирующим элементам технологического модуля или технологической системы. Например, для роботизированной линии, состоящей из сверлильных агрегатных станков 4 с инструментами 5 (рис. 3.5) на первой позиции поточной линии с транспортной системой 7, содержащей приспособления-спутники (ПС) 6 для установки и закрепления детали, цикл включает в себя следующие функциональные действия: установка промышленным роботом 3 заготовки 2 в приспособление на позиции I, которая складывается из его поворота к кассете 1 с заготовками и возвратного движения к ПС; зажим детали на позиции I в ПС механизмом зажима, который на схеме не показан; расфиксация ПС; передача ПС с деталью в рабочую позицию II; фиксация ПС механизмом фиксации; быстрый подвод инструмента к детали; сверление; быстрый отвод инструмента в исходное положение. Возврат приспособлений спутников осуществляется транспортером 8.

Рис. 3.5. Роботизированная линия из агрегатных станков

Необходимо иметь в виду, что после одновременного перемещения ПС с изготовленными деталями на новых позициях происходит их синхронная фиксация.

Вспомогательное время для механизированных и автоматизированных операций определяют с помощью расчетов по динамическим характеристикам работы механизмов ТМ и ТС. Так, время на совершение линейных перемещений находят посредством интегрирования дифференциального уравнения, составленного на основе второго закона Ньютона по следующему типу: md2x/dt2 = Σ Fi (х, t), где m - масса движущегося элемента; х - координата перемещения; t - время; Fi (х, t) — i-я сила, действующая на перемещающийся элемент ТС.

В свою очередь, время на совершение вращательного движения находят после интегрирования уравнения типа J d2φ / dt2 = Σ Mi (t, φ), где J — момент инерции относительно оси вращения; φ — угловая координата; Mi (t, φ) — i-й момент, действующий на поворачивающийся элемент ТС.

После интегрирования приведенных уравнений нужно учесть соответствующие начальные условия. Практически в любом перемещении присутствуют фазы разгона, равномерного движения и торможения.

Во многих случаях действующие со стороны силовых механизмов нагрузки и моменты очень велики и динамику разгона — торможения можно не учитывать. Тогда можно пользоваться более простыми формулами. Для определения времени для совершения линейного t 'хх и углового — t ''хх перемещений соответственно имеем: t 'хх = L / vxx и t ''хх = Ψ / ωxx.

В этих формулах: L — необходимая длина перемещения; vxx — линейная скорость холостого хода; Ψ — требуемый угол поворота; ωхх — угловая скорость холостого хода при повороте.

Величины Vxx и ωхх задают в технологическом процессе, например при программировании обработки для станков с ЧПУ, или берут из паспортных данных на ТМ, ТС, роботы-манипуляторы и их элементы.

Следует учитывать, что после выполнения некоторых основных и вспомогательных переходов предусматривают паузы для гашения колебаний или подчистки обрабатываемых поверхностей. Например, в конце рабочего хода и после выхода сверла из детали при сверлении следует выдержать паузу в 1 ...2 с. Такая же пауза желательна после совершения поворота руки робота.

После расчета основного и вспомогательного времени для всех переходов строят циклограмму работы элементов ТС, которую удобно разрабатывать в два этапа. На первом этапе вычерчивают временные интервалы работы механизмов в последовательном режиме, задаваясь масштабом времени (рис. 6, а), и по полученной циклограмме определяют длительность цикла (такт) Тц. Затем проводят анализ циклограммы и определяют возможность совмещения во времени работы элементов станка или ТС. Так, очевидно, что обратный ход ПР для захвата новой детали и ее зажим на позиции I, начало расфиксаций ПС на позициях I и II и быстрый подвод инструмента на позицию II можно совместить, т.е. начинать работу ПР и агрегатного станка в одно время (рис. 3.6, б). В результате получается значительная экономия оперативного времени и длительность цикла ТцII значительно сокращается, т.к. ТцII < ТцI.

Рис. 3.6. Несовмещенная (а) и совмещенная (б) циклограммы работы роботизированной линии

Производительность за смену для автоматизированного производства при длительности смены Тсм можно определить следующим образом:

пв = (Тсм — Tпв) / Tц,

где Тпв — величина сменных потерь рабочего времени из-за поломок оборудования, необходимости замены и наладок инструмента, простоев по организационным причинам и т.п.

Организация и нормирование многостаночного обслуживания. Если в процессе выполнения неавтоматизированной операции выявлена значительная величина машинно-автоматического времени, то у рабочего появляется возможность обслуживания нескольких станков, что сущестенно повышает производительность труда. Многостаночное обслуживание (МСО) не требует значительных капитальных затрат. Особенно выгодно МСО при обработке на станках с ЧПУ. При организации такого обслуживания предварительно выполняется тщательная технологическая подготовка. При необходимости производят перепланировку расположения оборудования и сопутствующих элементов (накопителей, шкафов, столиков, мест расположения тары и т.п.). Следует постоянно поддерживать высокий уровень технологической дисциплины и организационно-технического обслуживания: необходимо организовать своевременное транспортирование заготовок и деталей, плановую заточку инструмента и его подналадку, обеспечение рабочего места всеми другими необходимыми атрибутами для выполнения операции.

Оборудование должно быть расставлено так, чтобы минимизировать пути перехода рабочего от одного станка к другому. Наиболее рационально замкнутое (кольцевое) расположение станков (рис. 3.7).

Рис. 3.7. Планировочное решение многостаночного обслуживания:

1 — материальные потоки; 2 — накопитель деталей; 3 — станки; 4— накопитель заготовок; 5— оператор станков; 6—перемещения оператора

При расчете МСО следует использовать циклограмму (рис. 3.8). Длительность цикла с учетом времени вспомогательного перекрываемого Твп и неперекрываемого Твн складывается из следующих составляющих: Тц = Твн + Тма = т (Твн + Тпер + Твп) + Тзап, где т — число обслуживаемых станков; Tпер — время, затрачиваемое на переход от станка к станку; Tзап — технологический запас времени, Тзап = 0,02...0,05 Тма . Тогда число обслуживаемых станков можно определить по формуле

![]()

Рис. 3.8. Циклограмма многостаночного обслуживания

Если зона обслуживания включает несколько разнородных станков различными величинами Тмаi при выполнении каждой i-й операции, то величина Тма берется как наименьшая из возможных Тмаi , т.е. Тма = Тма miп

Производительность за смену (норму выработки) пв при продолжительности смены Тсм = 8 ч при статистически определенном коэффициенте загрузки оборудования Кзо < 1 можно определить следующим образом:

![]()

где α, β, γ — слагаемые в знаменателе, учитывающие время на техническое и организационное обслуживание и перерывы в работе.

Многостаночное обслуживание наиболее рационально в крупносерийном и массовом типах производства, когда подготовительно-заключительное время можно не учитывать.