- •Задание на курсовую работу

- •1 Коксохимическое производство

- •1.1 Технология коксохимического производства

- •1.2 Классификация цехов коксохимического предприятия

- •2 Влияние коксохимического производства на окружающую среду на примере завода оао «Алтай кокс»

- •2.2 Загрязнение почв отходами коксохимического предприятия

- •2.3 Влияние коксохимического предприятия на атмосферу

- •Неорганизованные выбросы цехов горячей прокатки

- •Технологические выбросы в отделениях огневой зачистки металла

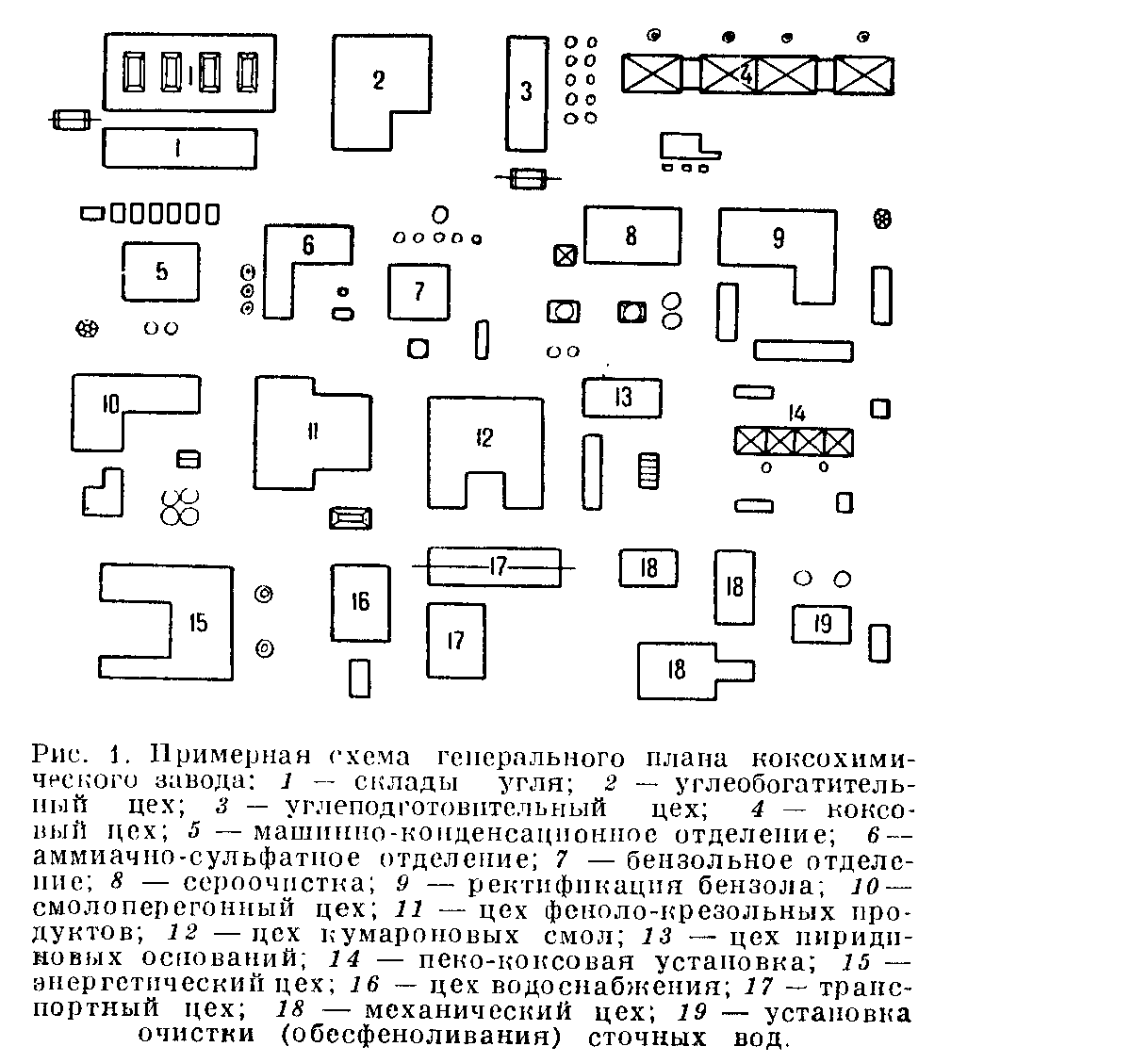

1.2 Классификация цехов коксохимического предприятия

В соответствии с назначением все цехи коксохимического завода подразделяются на основные и вспомогательные. К основным производственным цехам относятся:

1.углеподготовительный цех, где осуществляются прием, хранение и подготовка углей к коксованию. Готовая продукция цеха – угольная шихта;

2.коксовый цех, в котором происходит основной процесс – переработка угольной шихты с получением целевого продукта кокса и летучих химических продуктов – прямого коксового газа (ПКГ) – коксование;

3.цех улавливания, в котором происходит охлаждение прямого коксового газа и выделение из него химических продуктов: сырого бензола (СБ), каменноугольной смолы (КУС) и соединений аммиака;

4.перерабатывающие цехи (коксовый, смолоперегонный, ректификации и другие), в которых химические продукты, поступающие из цеха улавливания, подвергаются дальнейшей переработке. Готовой продукцией этих цехов являются индивидуальные ароматические углеводороды, нафталин, фталевый ангидрид, фенолы и пиридиновые основания, пек. К вспомогательным цехам относятся: железнодорожный, ремонтный, энергетический, хозяйственный, ОТК, ЦЗЛ и другие, (рис.2).

Рисунок 2- Схема коксохимического завода

Технологический процесс производства кокса и улавливания химических продуктов коксования на «Алтай кокс» включает следующие стадии :

- подготовительную;

- термическую;

- улавливающую и перерабатывающую.

Каждая стадия имеет как общие с другими, так и характерные только для нее загрязняющие вещества (табл.1)

Таблица 1: Элементы загрязнители по стадиям технологического процесса

Стадии |

Элементы загрязнители |

|

Общие |

Специализированные |

|

Подготовительная |

Диоксид серы Оксид азота Оксид углерода |

Пыль |

Термическая |

Бенз(а)пирен, пыль, цианистый водород, фенолы, аммиак |

|

Улавливающая и перерабатывающая |

Пиридин, фенолы, аммиак, пары нафталина, цианистый водород, сероводород |

|

2 Влияние коксохимического производства на окружающую среду на примере завода оао «Алтай кокс»

Охрана окружающей среды от загрязнения вредными выбросами коксохимических предприятий в настоящее время стала одной из важнейших проблем.

Технические направления в проектировании коксохимических предприятий кроме экономических и технологических проблем, призваны решать задачи эффективной защиты воздушного бассейна. Эти факторы учитываются как при проектировании, так и при расширении (реконструкции) действующих коксохимических производств.

Процесс производства кокса, улавливание и переработка химических продуктов сопровождаются образованием твердых и жидких отходов, сточных вод и газообразных выбросов в атмосферу, являющихся источниками загрязнения окружающей среды.

Основным направлением в решении проблемы защиты окружающей среды является совершенствование технологических процессов с доведением их до безотходного или малоотходного производства. Однако, учитывая, что существующая технология коксования сохранится в ближайшие годы, основной задачей по защите окружающей среды в коксохимическом производстве является вывод из эксплуатации устаревших агрегатов и оборудования и замене их современными, оснащенными эффективными природоохранными установками.

2.1 Загрязнение рек, озер, водоемов отходами коксохимического предприятия

Коксохимическое производство всегда сопряжено с большим количеством образующихся сточных вод, поэтому вопрос их очистки является важным шагом на пути сокращения вредного воздействия коксохимических предприятий на окружающую среду. Наряду с другими токсичными элементами, в сточных водах коксохимических заводов в большом количестве встречаются фенолы. При формировании политики экологической безопасности предприятий их удалению следует уделять значительное внимание.

Сегодня все методы глубокой очистки от фенолов делят на две группы: регенеративные и деструктивные. При этом, применение регенеративных методов очистки, к которым относятся экстракция, выпаривание и сорбция, экономически целесообразно, когда концентрация фенолов в воде выше 2 г/л. При меньшей концентрации применяют, как правило, деструктивные методы очистки: биологическое или химическое окисление. В среднем концентрация фенолов в различных сточных водах колеблется в широких пределах от 5 мг/л до 30 г/л. Очистка вод коксохимов Основными источниками сточных вод для коксохимических производств являются влага углей, пирогенетическая вода процесса коксования, конденсат. Как показывает практика, наиболее интенсивным стоком является надсмольная вода, которая включает в себя влагу шихты, пирогенетическую воду и конденсат пароинжекции. Загрязняющие ее примеси помимо аммиака (концентрацией до 10 г/л), роданидов (до 0,4 – 0,6 г/л) и цианидов (до 0,005 – 0,15 г/л) включают в себя фенолы концентрацией 1,5 – 2,0 г/л. Для освобождения от фенола загрязненный пар очищается в обесфеноливающих скрубберах путем орошения их раствором щелочи. Эффективность извлечения фенола при этом составляет 90-93%, а остаточные концентрации не превышают 200-300 мг/л. В скрубберах получают товарный продукт – феноляты натрия. Однако в существующих условиях получаемые феноляты, к сожалению, не могут конкурировать с фенолсодержащими продуктами, производимыми химической промышленностью, ‒ в основном, из-за низкого содержания основного вещества, колебаний состава смеси различных фенолов, большого количества примесей и высоких затрат на производство. Известен также экстракционный метод обесфеноливания надсмольной воды, при котором путем применения таких экстрагентов как бензол, бутилацетат и т.п. достигают изъятия фенолов на 90-95% при остаточных концентрациях 200-300 мг/л. Однако из-за больших затрат и необходимости последующей очистки воды от вторичного загрязнения экстрагентом данный метод используется достаточно редко. Тем не менее, ни экстракция, ни выпаривание не обеспечивают достаточных концентраций фенолов, поэтому после них необходима существенная доочистка. Для коксохимических предприятий основным методом доочистки таких вод является биохимический. Он заключается в использовании определенных микроорганизмов, которые, питаясь органическими веществами, разлагают их. Эффективность такой очистки, как правило, достигает 80-90% при остаточных концентрациях 10-50 мг/л. К сожалению, данный метод не позволяет получать воду, которую можно было бы направить в городскую канализацию, поэтому ее, как правило, утилизируют при мокром тушении кокса. При этом, степень биохимической очистки напрямую влияет на количество выбросов вредных веществ из тушильных башен в атмосферу. Если можно будет довести эффективность очистки фенола на биохимических установках до 99,9%, то образующиеся при тушении кокса выбросы не будут превышать выбросов, образующихся при тушении кокса технической водой. Именно поэтому использование современных установок очистки сточных вод связано с уменьшением негативного влияния на окружающую среду.

Первые уверенные шаги.

В настоящее время здесь осуществляется усовершенствование существующей установки для первичной очистки сточных вод от фенола. Считается, что применение нового оборудования позволит повысить эффективность всей системы очистки загрязненной воды от фенола до 99%, что даст возможность осуществлять более качественную биохимическую очистку воды. При этом, помимо удаления фенола, в новой установке будет осуществляться очистка сточных вод и от других вредных примесей. А также будет налажен выпуск новых для предприятия продуктов – фенолятов.

Наилучшие результаты достигаются при смыве пыли компактной струей воды в месте ее образования. Вода подается на прокатываемый металл в месте выхода его из валков и отводится по специальному желобу. При прокате листа толщиной 2 мм степень обеспыливания 98—99 %. При этом дополнительного, нежелательного охлаждения листа практически не происходит.

При гидросмыве ориентировочный расход воды равен, м3/ч: на блюминге 40, слябинге 30, на одну клеть листового стана 6—10, непрерывного сортопрокатного стана и на один проход на раскатном стане.

Проведенная токсикологическая экспертиза СОЖ показала, что действие на кожу является ведущим показателем, по которому необходимо производить отбор химических веществ этой природы для производственных испытаний при условии их низкой токсичности.

Для обоснования ПДК СОЖ требуется значительно больше времени и экономических затрат. Настоящая экспертиза позволяет сократить сроки своевременного отбора веществ, для которых необходима разработка ПДК.

Однако применение СОЖ в ряде производств сопровождается высокими температурными режимами, что может вести к деструкции смазок и образованию многокомпонентных газо-паро-аэро-зольных смесей. Последнее требует специального изучения в плане гигиенической оценки применения СОЖ.

Проведенные исследования свидетельствуют о низкой токсичности изученных СОЖ, несмотря на различия в их химическом составе.