- •П оликристаллические материалы на основе алмаза киев наукова думка 1989 г оглавление

- •Предисловие

- •Глава I написана а. А. Шульженко и в. А. Шишкиным, глава II — в. А. Шишкиным и а. А. Бочечкой, в написании глав III— V принимали участие все авторы. Список условных обозначений

- •Глава I получение и свойства поликристаллических материалов на основе алмаза

- •Материалы, синтезированные из неалмазного углерода

- •Материалы, спеченные из микропорошков алмаза

- •Многослойные поликристаллические материалы

- •Материалы на металлической или металлокерамической связках

- •Структура поликристаллических материалов

- •Глава II аппараты высокого давления для получения поликристаллических материалов

- •Типы аппаратов

- •Эксплуатация аппаратов

- •Глава III свойства алмазных порошков для получения поликристаллических материалов на основе алмаза

- •Прочность порошков синтетического алмаза при сжатии

- •Прочность порошков синтетического алмаза при сжатии

- •Зависимость свойств алмазных порошков от содержания включений

- •Изменение состава алмазных порошков при нагреве и взаимодействии с газами

- •Изменение физико-механических свойств алмазных порошков при нагреве под давлением

- •Глава IV твердофазное спекание алмазных порошков при высоких давлениях

- •Холодное уплотнение порошков алмаза

- •Уплотнение порошков алмаза при термобарическом воздействии

- •Формирование структуры поликристаллов при спекании порошков

- •Зависимость свойств спеченных поликристаллов от состава поверхности алмазных порошков

- •Элемент или функциональная группа

- •Взаимодействие сжатого алмазного порошка с газами

- •Глава V жидкофазное спекание алмазных порошков при высоких давлениях

- •Взаимодействие алмаза с переходными металлами

- •Механизм пропитки алмазных порошков

- •Кинетика пропитки алмазных порошков жидкими металлами и сплавами металл — углерод

- •Пропитка алмазных порошков кобальтом из твердосплавной подложки

- •Спекание поликристаллов на основе алмаза методом пропитки алмазных порошков

- •Список литературы

Глава II аппараты высокого давления для получения поликристаллических материалов

Типы аппаратов

Создание поликристаллических и композиционных материалов на основе алмаза в зависимости от используемых исходных компонентов и требуемых физико-механических свойств осуществляют в широком диапазоне давлений и температур, применяя с этой целью различные АВД, отличающиеся принципом действия, материалом, передающим давление, конструкцией и т. д.

По принципу действия существующие АВД можно разделить на два класса: аппараты, создающие и поддерживающие высокие давления в течение длительного времени (статические), и аппараты, в которых давление порядка 10 ГПа, полученное за счет энергии взрыва, действует всего лишь 10-6 — 10-3 с (динамические).

В свою очередь, среди статических АВД можно выделить три группы: аппараты, где в качестве рабочего тела, передающего давление, используют газы (газостаты), жидкости (гидростаты) и твердые тела (твердотельные аппараты высокого давления). Современные газостаты могут создавать давления до 1 ГПа и широко применяются для спекания керамических и металлокерамических материалов. Гидростаты создают давления до 3,0 ГПа и применяются в основном для холодного обжатия металлических и металлокерамических порошковых материалов. Современные твердотельные аппараты позволяют получать сверхвысокие давления до 500 ГПа.

Для получения ПСТМ применяются, как правило, твердотельные АВД. Впервые в качестве среды, передающей давление, твердое тело было использовано в аппарате типа поршень — цилиндр [24, 250]. АВД такой конструкции применялся только для исследовательских целей, так как предельное давление, создаваемое этим аппаратом, недостаточно для синтеза сверхтвердых материалов.

Наиболее простой по конструкции аппарат, в котором получены давления более 4,0 ГПа, разработан американским ученым П. Бриджменом [220]. Он состоит из двух конических пуансонов с плоскими торцами, называемых наковальнями, которые скреплены по периферии бандажными кольцами. Образцы помещают между наковальнями. В этом аппарате П. Бриджмену впервые удалось достичь давлений, превышающих предел прочности материала наковален. При создании АВД нако-

2 5 4 1

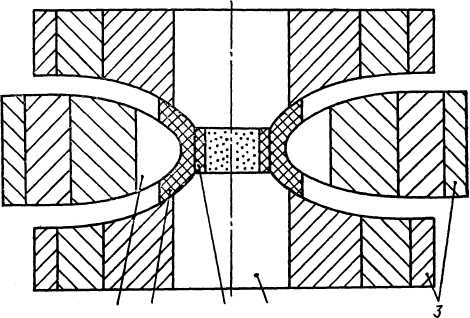

Рис. 3. Схема АВД белт

вальни Бриджмена впервые были разработаны и экспериментально проверены методы герметизации зазоров вокруг реакционной зоны сверхвысокого давления материалами с высоким модулем сдвига, предложены такие новые конструктивные решения, как массивная и боковая поддержки, радиальное скрепление нагруженных элементов конструкции АВД и др. Впоследствии эти идеи были использованы при разработке конструкций многих типов АВД. Однако существенный недостаток плоских наковален Бриджмена — малый реакционный объем, в котором создается высокое давление.

В настоящее время производство сверхтвердых материалов, в том числе поликристаллических, осуществляется в основном в двух типах АВД: белт и наковальни с углублениями. Применяются иногда многопуансонные АВД, но чаще всего для исследовательских целей.

Конструкция АВД типа белт, впервые предложенная Г. Т. Холлом [137] (рис. 3), состоит из двух пуансонов 1 и матрицы 2, изготовленных из твердых сплавов и за-пресованных с натягом в скрепляющие стальные кольца 3. Боковая поверхность выступающей части пуансона получена вращением криволинейной образующей вокруг его оси. Боковая поверхность отверстия в матрице также образована вращением кривой вокруг оси матрицы, причем минимальный диаметр отверстия матрицы равен минимальному диаметру пуансона (диаметру его плоской торцевой части). В центральной части отверстия матрицы располагается цилиндрический контейнер из тепло-электроизоляционного материала 4, а между боковыми поверхностями выступающих частей пуансонов и периферийных участков отверстия матрицы помещаются кольцевые деформируемые уплотнения 5 (их иногда называют уплотняющими заусенцами), изготовленные из материала, имеющего высокий предел прочности на сдвиг, чаще всего — это комбинация пирофиллит — сталь. АВД типа белт отличается значительным сжимающим ходом и хорошим скреплением напряженных участков конструкции.

Известно много модификаций АВД типа белт. Так, например, для увеличения рабочего объема предложена конструкция с двумя матрицами, расположенными одна над другой и создающими две полости высокого давления [127]. Широкое распространение во многих странах получили аппараты, очень похожие на белт по конструкции, но с пуансонами в виде усеченного конуса и с прямолинейными образующими отверстия матрицы, получившие название гердл [138]. Аппараты этого типа за рубежом широко применяются для производства сверхтвердых материалов.

Значительный сжимающий ход в АВД типа белт и гердл обеспечивают применением двух деформируемых уплотнений, расположенных под углом к оси аппарата. Это позволяет поддерживать высокое давление в большом рабочем объеме (170—200 см3).

Следует заметить, что возникновение даже минимальной несоосности между матрицей и пуансонами при нагружении указанных аппаратов приводит к образованию значительных напряжений, часто приводящих к разрушению твердосплавных деталей АВД.

Это потребовало разработки специальных устройств, обеспечивающих соосность пуансонов и матрицы в процессе нагружения АВД, а также контрольно-измерительной аппаратуры, следящей за их положением при эксплуатации аппарата.

В нашей стране широко распространены АВД, поручившие обобщенное название наковальни с углублениями. Они сочетают в себе простоту конструкции плоских наковален Бриджмена со значительным рабочим объемом, в котором создается высокое давление. Простейшая конструкция АВД такого типа — это те же наковальни Бриджмена, в средней части которых (на торцах) выполнены чашеобразные углубления [136]. В таких АВД с углублениями, имеющими форму шаровых сегментов, удалось полу-чить давления до 3,5 ГПа. Советские исследователи разработали АВД (рис. 4, а), состоящий из опорных плит 1, блок-матриц 2 и контейнера из литографского камня 3 [156]. Разделение нако-вальни с углублением на опорную плиту и блок-матрицу, рабочие части которых выполнены из твердых сплавов и скреплены отдельными наборами стальных колец, позволило значительно увеличить срок службы и блок-матриц, и особенно (в несколько десятков раз) опорных плит. Давление, получаемое в таком аппарате, дости-гает 10 ГПа благодаря применению так называемого замка 8, образуемого из литографского камня (рис. 4, б). Толщина замка контролируется кольцевыми выступами, выполненными по наружному диаметру твердосплавных матриц, 5 на границе со скрепляющими стальными кольцами. Замок препятствует значительному истечению материала контейнера из рабочего пространства АВД, запирая его, и создает условия для формирования прочного деформируемого уплотнения Увеличение рабочего объема при том же давлении в ABД было обеспечено выполнением центрального углубления 4 в матрицах в виде конуса, сопряженного со сферой [142]. На основе этой конструкции была разработана целая серия АВД увеличенного объема, рассчитанная на различные усилия прессового оборудования и оснащенная как твердосплавными, так и стальными матрицами. Для улучшения эффективности АВД и экономии твердого сплава, т. е. для создания давления выше 5 ГПа в большем объеме при одном и том же усилии пресса и одной и той же стойкости АВД, была применена специальная муфта 6, которая увеличивает сжимающий ход 7 аппарата за счет исключения первоначального беспорядочного истечения материала контейнера в начальный период его сжатия и способствует формированию прочного замка.

1 2 3

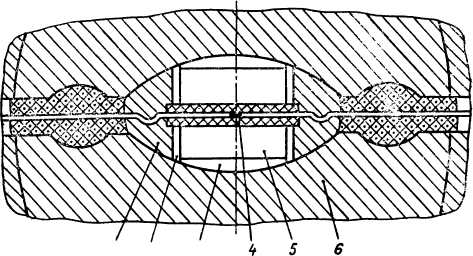

Рис. 5. Схема АВД тороид

Для создания рабочего давления в АВД порядка 8— 10 ГПа и выше в наковальнях кроме центральных углублений и замков выполняются одно или два кольцевых углубления в теле матрицы, по форме напоминающие тор (рис. 5). Такие АВД получили обобщенное название тороид [133, 146].

Давления мегабарного диапазона (более 100 ГПа) в настоящее время получают в АВД с алмазными наковальнями. Ввиду того что измерение мегабарных давлений осуществляется по смещению линии люминесценции рубиновых датчиков, по крайней мере одна из алмазных наковален должна быть оптически прозрачной, т. е. изготавливаться из достаточно крупных бесцветных монокристаллов алмаза ювелирного качества [219]. Довольно часто одна из двух алмазных наковален изготавливается из поликристаллов алмаза как природных (карбонадо), так и синтетических. Между наковальнями помещают деформируемый контейнер с исследуемым образцом в виде металлического диска из нержавеющей стали или жаропрочных сплавов типа инконель, инковар и др. Для исследований при очень низких, гелиевых температурах алмазные наковальни вместе с устройством, создающим давление, помещают в ванну жидкого гелия оптического криостата.

Известна еще одна группа АВД, представленная очень широким разнообразием конструкций,— это многопуансонные аппараты. Чаще всего полость высокого давления таких АВД образуется торцами пуансонов, имеющих форму равносторонних многоугольников: квадратов, треугольников, ромбов. По форме многогранников, образующих рабочий объем АВД, их называют кубическими, октаэдрическими, тетраэдрическими. Встречаются и более сложные АВД, рабочий объем которых образован из 14, 18 и большего числа граней, причем необязательно, чтобы эти грани были однотипные. В одном АВД могут быть сочетания квадратных и треугольных граней и т. д. Высокое давление в многопуан-сонных аппаратах создается за счет одновременного движения пуансонов к центру и сжатия помещенного в рабочий объем контейнера, из материала которого образуется деформируемое уплотнение, скрепляющее пуансоны и создающее уплотнительные узлы. Пуансоны приводятся в движение отдельными гидроцилиндрами многоплунжерного пресса или специальными направляющими устройствами одноплунжерного пресса [155]. Многопуансонные АВД создают высокие давления в значительном реакционном объеме, что позволяет использовать их для сложных экспериментов, требующих размещения в полости высокого давления многочисленных датчиков и приспособлений. К недостаткам этих АВД необходимо отнести сложность их сборки и разборки.

Многопуансонные аппараты часто используются для создания высоких давлений порядка 8—10 ГПа в значительных объемах в конструкциях двухступенчатых АВД. В одной из конструкций предусматривается в качестве первой ступени применить гидростат, а в качестве второй—многопуансонный АВД, периферийная поверхность пуансонов которого образует сферу [129]. Существует несколько конструкций многоступенчатых АВД или, как их еще называют, камер высокого давления в камере. В трехступенчатом аппарате для достижения давления до 20 ГПа на первой ступени создается давление 800 МПа, на второй — 3,8 ГПа, на третьей — 16,1 ГПа [104].

Все рассмотренные выше аппараты используют принцип скрепления наиболее нагруженных элементов конструкции деформируемыми уплотнениями, но существуют АВД, создающие давление в реакционном объеме за счет скольжения одних элементов конструкции аппарата по другим (так называемые беззаусенечные или беззазорные АВД). В простейшем случае АВД состоит из двух вкладышей, скользящих друг относительно друга между двумя неподвижными пуансонами [141]. Однако в настоящее время АВД такого типа практического использования не нашли.

Как видно из приведенного обзора конструкций АВД, наиболее перспективными для промышленного производства являются АВД типа белт, гердл и наковальни с углублениями. Для производства поликристаллических материалов на основе алмаза в настоящее время у нас применяется вариант АВД типа наковальни с углублениями, получивший название тороид.

АВД типа тороид (рис. 5) состоит из соосно расположенных верхней и нижней матриц 6, скрепляемых блоками стальных колец и снабженных углублениями, образующими полость высокого давления. Между центральными участками матриц находится реакционный объем 5, в котором размещают исследуемые образцы. Реакционный объем окружен твердой средой, образованной материалом контейнера 1 и способной передавать на образец давление, создаваемое в ней при сближении матриц. В матрицах на поверхностях, обращенных одна к другой, выполнены расположенные концентрично центральным участкам, заполненным твердой средой, и вне этих участков кольцеобразные канавки для размещения в них также твердой среды. Эти канавки при сближении матриц образуют между собой полость, заполняемую твердой средой.

При сближении матриц под воздействием усилия пресса возникает давление p1 в твердой среде, находящейся между центральными участками матриц, и давление р2 в твердой среде, заключенной в полости, образованной кольцеобразными канавками. Давление р2 противодействует истечению твердой среды, находящейся под воздействием давления р1. Это позволяет увеличить величину хода сближения матриц, что, в свою очередь, способствует достижению максимального давления в твердой среде, находящейся между центральными участками матриц, увеличению размеров исследуемых образцов, дает возможность вводить термопару 4 в пространство между матрицами в процессе создания высокого давления.

Электрическое напряжение, вызывающее протекание тока нагрева, подается на нагреватель 2 через матрицы, опорные плиты и пуансоны пресса, для чего один из пуансонов электрически изолирован от остальных частей аппаратуры и пресса.

В ряде работ [57, 89, 126] исследован характер распределения давления в АВД типа тороид для схемы снаряжения контейнера, наиболее часто применяемой для синтеза алмазов. Максимальное давление достигается в зоне, расположенной вблизи кромки центрального углубления [126]. Это объясняется тем, что в этой зоне достигают наибольших значений силы трения материала контейнера о стенки углубления. По данным работы [89] в реакционном объеме при фиксированном усилии пресса давление изменяется от 7,2 по торцам до 8,4 ГПа в центре.

Величина давления внутри контейнера, изготовляемого, как правило, из литографского камня, сильно зависит от упругих и пластических свойств материалов деталей, размещенных внутри контейнера, от схемы их расположения. Поэтому для определения давления в реакционном объеме в каждом конкретном случае требуется специальное исследование (экспериментальное или теоретическое).

При нагреве нагруженного АВД до высоких температур величина давления в реакционном объеме изменяется. По мнению авторов работы [75], давление в АВД при повышении температуры увеличивается за счет термического расширения реакционного состава и уменьшается за счет фазовых превращений в среде, передающей давление, выхода газов из полости высокого давления и превращения графит — алмаз при синтезе алмаза. Прирост давления в этом случае зависит от величины исходного давления и, например, при давлении 4,56 ГПа до нагрева при 1250°С составлял 39 % исходного. С увеличением исходного давления прирост давления за счет термического расширения уменьшается.

В работе [101] прирост давления, рассчитанный путем решения задачи термоупругости, составляет от 2,2 в центре до 1,9 ГПа на границе смесь — нагреватель при исходном давлении порядка 4,0 ГПа и температуре 1500 °С.

Температурное поле в АВД при заданной мощности тока нагрева определяется электропроводностью, теплопроводностью, теплоемкостью применяемых материалов и способом их размещения в реакционном объеме.

В работах, посвященных расчету температурных полей в АВД [26, 27, 101, 166], показано, что для рассмотренных случаев температурное поле неоднородно, причем наибольший перепад температур наблюдается в направлении от центра рабочего объема к торцам. Этот перепад, однако, можно существенно снизить, если по торцам поставить заглушки (рис. 5, 3) из материала с низкой теплопроводностью.