- •П оликристаллические материалы на основе алмаза киев наукова думка 1989 г оглавление

- •Предисловие

- •Глава I написана а. А. Шульженко и в. А. Шишкиным, глава II — в. А. Шишкиным и а. А. Бочечкой, в написании глав III— V принимали участие все авторы. Список условных обозначений

- •Глава I получение и свойства поликристаллических материалов на основе алмаза

- •Материалы, синтезированные из неалмазного углерода

- •Материалы, спеченные из микропорошков алмаза

- •Многослойные поликристаллические материалы

- •Материалы на металлической или металлокерамической связках

- •Структура поликристаллических материалов

- •Глава II аппараты высокого давления для получения поликристаллических материалов

- •Типы аппаратов

- •Эксплуатация аппаратов

- •Глава III свойства алмазных порошков для получения поликристаллических материалов на основе алмаза

- •Прочность порошков синтетического алмаза при сжатии

- •Прочность порошков синтетического алмаза при сжатии

- •Зависимость свойств алмазных порошков от содержания включений

- •Изменение состава алмазных порошков при нагреве и взаимодействии с газами

- •Изменение физико-механических свойств алмазных порошков при нагреве под давлением

- •Глава IV твердофазное спекание алмазных порошков при высоких давлениях

- •Холодное уплотнение порошков алмаза

- •Уплотнение порошков алмаза при термобарическом воздействии

- •Формирование структуры поликристаллов при спекании порошков

- •Зависимость свойств спеченных поликристаллов от состава поверхности алмазных порошков

- •Элемент или функциональная группа

- •Взаимодействие сжатого алмазного порошка с газами

- •Глава V жидкофазное спекание алмазных порошков при высоких давлениях

- •Взаимодействие алмаза с переходными металлами

- •Механизм пропитки алмазных порошков

- •Кинетика пропитки алмазных порошков жидкими металлами и сплавами металл — углерод

- •Пропитка алмазных порошков кобальтом из твердосплавной подложки

- •Спекание поликристаллов на основе алмаза методом пропитки алмазных порошков

- •Список литературы

Спекание поликристаллов на основе алмаза методом пропитки алмазных порошков

Формирование ПСТМ на основе алмаза осуществляется в условиях высоких давлений и температур. При возвращении до атмосферного давления и комнатной температуры на физико-механические свойства полученного образца на определенном этапе сильно влияют эффекты упругого последствия, связанные с уменьшением объема вещества при охлаждении и с увеличением его при снятии давления.

Предположим, что вещество в твердом состоянии находится под действием давления p, температуры T и занимает объем Vpt. Будем считать, что при охлаждении от температуры Т до температуры Ti объем уменьшится на величину

![]() ,

(V.5)

где

VPTi

—

объем при давлении р

и

температуре Ti.

,

(V.5)

где

VPTi

—

объем при давлении р

и

температуре Ti.

Затем уменьшим давление до значения pi. При этом увеличение объема запишем в виде

![]() .

(V.6)

.

(V.6)

Подставив значение VPTi из (V.6) в (V.5), получим выражение для относительного изменения объема при охлаждении до температуры Тi и снятии давления до величины pt:

(V.7)

(V.7)

Пусть при давлении p и температуре Т сформировался кристалл алмаза с порой, заполненной другим веществом, причем давление в поре такое же. Из-за разницы в коэффициентах объемного сжатия и термического расширения алмаза и включения после охлаждения и снятия давления вещество, зажатое в поре, будет источником напряжения внутри алмазного кристалла. Действие этого напряжения на включение эквивалентно состоянию, когда оно находится под влиянием внешнего давления.

Оценим величину этого давления. Будем считать, что объем поры изменился во столько же раз, что и объем алмаза. Тогда, записав уравнение (V.7) для алмаза и включения и приравняв правые части, после несложных алгебраических преобразований получим выражение для давления

(V.8)

(V.8)

где

р0

и

То

—

атмосферное давление и комнатная

температура;

![]() ,

,

![]() ,

,

![]() ,

,

![]() —

коэффициенты термического расширения

и сжимаемости алмаза и включения

соответственно.

—

коэффициенты термического расширения

и сжимаемости алмаза и включения

соответственно.

Полученная формула позволяет в первом приближении оценивать, какие добавки могут служить источником значительных внутренних напряжений в поликристалле алмаза, сформированном в условиях высоких давлений и температур.

Материал, из которого изготавливаются рабочие поверхности инструмента, как отмечалось, должен сочетать в себе ряд уникальных свойств. Одним из них наряду с высокой твердостью, прочностью и другими является чистота рабочей поверхности инструмента. Высокое качество поверхности алмазного поликристалла достигается при тщательной шлифовке и полировке образцов, спеченных из мелкодисперсного алмазного порошка (с размером зерна порядка 0,3 мкм) [212]. Однако такие заготовки имеют низкую твердость по сравнению с поликристаллами, спеченными из крупного порошка при тех же условиях. Поэтому добиться одновременно повышения твердости и улучшения качества поверхности можно, лишь приняв меры для уменьшения интенсивности процесса графитизации, препятствующего уплотнению при спекании алмазных частиц размером порядка нескольких микрон.

На начальной стадии спекания графит, образовавшийся в порах, не будет сжат до высоких давлений до тех пор, пока сохраняет достаточную жесткость алмазный каркас. При дальнейшем уплотнении и уменьшении объема пор давление в графите будет возрастать. Имеющаяся аппаратура, используемая для спекания алмазных заготовок, не дает возможности достичь прямого перехода графита в алмаз. Расчеты .по формуле (V.8) [6] показали, что зажатый в порах при давлении 8,0 ГПа и температуре 2000 К графит будет в поликристалле источником напряжения, величина которого достигает 4,0 ГПа.

В

то же время никель (

=

12,3 . 10-6

К-1,

= =

0,62 • 10-1

Па-1)

[180], как включение в алмазном поликристалле,

формирование которого осуществлялось

при давлении 8,0 ГПа и температуре выше

1400 К, при

комнатной температуре и атмосферном

давлении не является

источником напряжений (значение

![]() ,

вычисленное

по формуле (V.8),

равно отрицательной величине). Учитывая

это, наиболее удачно спекание алмазных

поликристаллов

способом пропитки алмазных порошков

[69]

расплавленными никелем, кобальтом —

металлами, которые хорошо смачивают

алмаз и являются растворителями

углерода, не образуя при этом стойких

карбидов. При вдавливании под действием

высокого давления расплавленного

металла или сплава металл — углерод в

поры

сжатого в АВД алмазного порошка

вытесняются газы,

взаимодействие алмаза с которыми делает

графи-тизацию более интенсивной [17].

Хорошо смачивая алмаз

и растворяя графит, образовавшийся в

результате графитизации,

жидкий металл способствует уплотнению

алмазного поликристалла, увеличению

его прочности

и твердости. К тому же поры максимально

заполняются

минимальным количеством металла, что

невозможно

достичь, приготавливая смесь

металл—алмазный порошок

или нанося известными способами на

алмазы металлические

покрытия. Спеченные с кобальтом

поликристаллы

(исходная зернистость 10/7) имели плотность

3,86—3,88 г/см3,

откуда вытекает, что для кобальта

С

15 %, а С1

6,5

%. Твердость полученных

образцов составляла 65 ±7 ГПа на торце,

который

до спекания контактировал с металлом,

и 40 ± ±

7 ГПа — на противоположной стороне. Это

свидетельствует о том, что чем быстрее

вступил в контакт с расплавленным

металлом алмазный порошок, тем выше

плотность

образованного поликристалла [83, 174].

,

вычисленное

по формуле (V.8),

равно отрицательной величине). Учитывая

это, наиболее удачно спекание алмазных

поликристаллов

способом пропитки алмазных порошков

[69]

расплавленными никелем, кобальтом —

металлами, которые хорошо смачивают

алмаз и являются растворителями

углерода, не образуя при этом стойких

карбидов. При вдавливании под действием

высокого давления расплавленного

металла или сплава металл — углерод в

поры

сжатого в АВД алмазного порошка

вытесняются газы,

взаимодействие алмаза с которыми делает

графи-тизацию более интенсивной [17].

Хорошо смачивая алмаз

и растворяя графит, образовавшийся в

результате графитизации,

жидкий металл способствует уплотнению

алмазного поликристалла, увеличению

его прочности

и твердости. К тому же поры максимально

заполняются

минимальным количеством металла, что

невозможно

достичь, приготавливая смесь

металл—алмазный порошок

или нанося известными способами на

алмазы металлические

покрытия. Спеченные с кобальтом

поликристаллы

(исходная зернистость 10/7) имели плотность

3,86—3,88 г/см3,

откуда вытекает, что для кобальта

С

15 %, а С1

6,5

%. Твердость полученных

образцов составляла 65 ±7 ГПа на торце,

который

до спекания контактировал с металлом,

и 40 ± ±

7 ГПа — на противоположной стороне. Это

свидетельствует о том, что чем быстрее

вступил в контакт с расплавленным

металлом алмазный порошок, тем выше

плотность

образованного поликристалла [83, 174].

Обработка алмазными кругами спеченных образцов при изготовлении шлифов привела к возникновению в них трещин. Проведенный рентгенофазовый анализ показал, что графита в спеках не имеется. По-видимому, избежать чрезмерного роста зерен не удалось, и это послужило источником внутренних напряжений в поликристалле. О скорости этого процесса можно судить по зависимости силы тока от времени при изучении кинетики пропитки (см. рис. 53) после контакта жидкой фазы с графитовым нагревателем. Как видно из рис. 53, наиболее резко сила тока падает (что вызвано ростом алмазов в нагревателе) при пропитке алмазного порошка никелем. При взаимодействии с кобальтом рост алма- за идет более медленно, а добавка в алмазный порошок порошка карбида вольфрама с размером частиц около 1 мкм, который является ингибитором роста алмазных зерен [212], через некоторое время и вовсе прекращает этот процесс.

Добавкой карбида вольфрама в алмазный порошок удалось увеличить прочность поликристаллов, спеченных при пропитке кобальтом.

Испытания поликристаллов при ударном нагружении [111] позволили определить, что предел прочности при растяжении равен 970 ± 400 МПа, а предел прочности при сжатии — 1250 ± 100 МПа (доверительный интервал выбран при надежности 0,98, число опытов — 8).

Теплопроводность материала, измеренная методом стягивания теплового потока [125], составляет при 298 К от 104 до 120 Вт/(м . К).

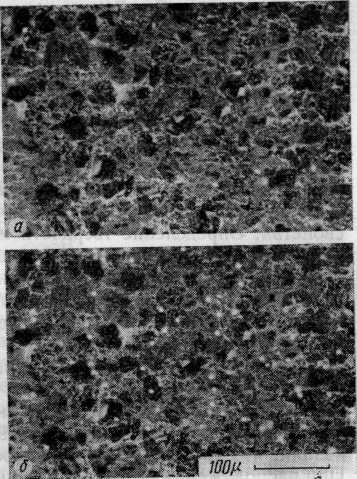

Эксперименты по отжигу материала при 1070 К в течение 45 мин показали, что вследствие диффузии кобальта получается структура с более равномерным распределением элементов (рис. 57). При этом происходят частичное разрушение и разупрочнение алмазных зерен, вызванные, по-видимому, обратным переходом алмаза в

Рис. 57. Распределение кобальта в алмазном поликристалле:

а — исходный образец; б — после отжига при 1070 К в течение 45 мин ( X 3000)

графит. Поэтому при изготовлении инструментов на основе этого материала проводить технологические операции при 1070 К и выше нежелательно. Испытания изготовленного из этого материала (АЛВ) волочильного инструмента на последних ступенях маршрута показали эффективность его использования при волочении стальной проволоки высокой прочности. При хорошем качестве поверхности протянутой проволоки стойкость волок более чем в 20 раз превышает стойкость твердосплавных волок.

С целью снижения термодинамических параметров процесса спекания сверхтвердых материалов, применяемых в режущем инструменте, целесообразно проводить активированное спекание алмазных порошков, которое осуществляется путем физико-химического взаимодействия между алмазом и активирующими добавками, в результате чего происходит сращивание алмазных частиц между собой. Чаще всего такое взаимодействие происходит в процессе жидкофазного спекания микропорошков алмаза с расплавом металла-связки подложки, мигрирующего в алмазный порошок в процессе спекания. При этом алмаз растворяется в расплаве и повторно осаждается на поверхности спекаемых частиц, в том числе в местах контакта. Углерод из раствора в расплаве металла осаждается в виде наиболее плотной своей модификации, так как процесс спекания проводится в области термодинамической стабильности алмаза. В результате этого процесса площадь контактных участков между зернами увеличивается, они срастаются, формируя жесткий алмазный каркас.

Для изготовления беспористого поликристаллического композиционного материала и получения острых кромок в резцах, изготовленных из этого материала, его режущий алмазный слой спекается из мелкозернистых микропорошков (1—10 мкм). В процессе спекания таких микропорошков алмаза на твердосплавной подложке, содержащей в качестве металла-связки кобальт или никель, режущий алмазный слой часто имеет слоистое строение. Нижний, прилегающий к подложке слой, представляет собой мелкозернистый, плотный, хорошо спеченный поликристалл, верхний слой спекается более рыхлым, имеющим пониженную твердость, содержит значительное количество графита. На границе слоев встречаются трещины.

Рентгеновские исследования спеченного алмазного поликристаллического слоя двухслойного материала с подложкой из твердого сплава группы ВК (WC—Co) показали, что линии алмаза (220) и (331) на рентгеновских дифрактограммах уширены в два — пять раз по сравнению с этими линиями исходного алмазного порошка. Анализ этих данных по методике [173] позволил установить, что при спекании алмазных порошков в присутствии жидкой фазы (расплав кобальта) в условиях высоких давлений, как и при твердофазном спекании, происходит пластическая деформация зерен алмаза, приводящая к искажениям кристаллической решетки.

На дифрактограммах алмазной поверхности двухслойного материала помимо линий алмаза присутствуют достаточно интенсивные линии кубической модификации кобальта. Их появление вызвано наличием в алмазном слое кобальта, расплав которого в процессе спекания мигрирует между частицами алмаза. Незначительное смещение линий алмаза на дифрактограммах в сторону больших углов обусловлено наложением на них близких линий кобальта. В итоге мы наблюдаем суммарную линию, состоящую из соответствующих линий алмаза и кобальта. Величина уширения дифракционных линий зависит от условий спекания, и прежде всего от температуры, при этом уширение достигает примерно таких же значений, как и для поликристаллов алмаза, полученных в условиях твердофазного спекания при соответствующих параметрах. Это свидетельствует о заметном повышении уровня микроискажений кристаллической решетки алмаза и увеличении плотности дислокаций на несколько порядков.

Как показали рентгеноструктурные исследования, в режущем слое присутствует кобальт кубической модификации. Структура кобальта в основном формировалась в процессе охлаждения спеченного, композиционного материала БПА при высоком давлении. По-видимому, решетка кобальта когерентно связана с решеткой алмаза благодаря структурному соответствию плоскостей (111). В результате образуется структура, близкая к каркасной, а она, как известно, обеспечивает повышение механических характеристик материала. Следует отметить, что имеет место корреляция субструктурных характеристик алмазного слоя композиционного материала и его механических свойств, таких, как твердость, прочность, износостойкость.

Перед спеканием многослойных поликристаллических алмазных материалов в процессе первоначального уплотнения частиц алмазных микропорошков, из которых формируется рабочий (режущий) слой, происходит их дробление и перегруппировка под действием высокого давления, как и при твердофазном спекании. В дальнейшем происходит плавление металла-связки подложки и пропитка расплавом пористой алмазной прессовки.

При спекании двухслойного материала с твердосплавной подложкой и алмазным слоем, спеченным в присутствии жидкой фазы (расплава кобальта) из микропорошков алмаза зернистостью 5/3—14/10, миграция расплава металла из подложки в алмазный слой может происходить как под действием капиллярных сил, так и под действием перепада давления, вызванного увеличением объема материала подложки в результате плавления металла-связки. Однако, как отмечалось выше, расплавленный металл может иметь заметную вязкость, поэтому пропитка мелкодисперсных алмазных порошков, да еще подвергшихся дроблению при холодном обжатии, происходит очень медленно и неравномерно. Это обусловлено значительным уменьшением диаметра пор, образующих каналы, по которым происходит миграция расплавленного металла-связки подложки.

Для получения плотного и твердого алмазного слоя двухслойного материала необходимо добиться равномерной миграции расплавленных металлов или сплавов из подложки в алмазный слой. При спекании мелких алмазных микропорошков (зернистостью 5/3—14/10) для восстановления путей миграции жидких металлов или сплавов в состав алмазного слоя целесообразно добавить более крупные порошки. Оптимальной оказалась добавка 2—5 % порошков зернистостью 60/40— 125/100. После добавления крупных зерен пропитка расплавленными металлами алмазного слоя происходит равномерно по всему объему, и к тому же скорость пропитки, следовательно, и скорость спекания алмазного двухслойного материала возрастают в несколько раз. Структура алмазного слоя стала однородной, плотной, с характерным, напоминающим металлический, блеском. Прочностные свойства такого материала исследовали по методике [99]. Для испытаний готовили образцы в виде дисков диаметром 6 мм и толщиной 1,5—2,0 мм. Образцы перед испытаниями подвергали алмазной обработке по торцам и цилиндрической поверхности до шероховатости Ra = 0,5 -- 0,8 мкм. Для определения прочностных свойств составляющих двухслойный материал частей отдельно разрушали при круговом изгибе алмазный слой и твердосплавную подложку.

При испытаниях некоторые образцы двухслойного материала разрушались при нагрузках, в два раза меньших средних значений. Изучение характера разрушения таких пластин показало, что в процессе испытания алмазный слой и твердосплавная подложка расслаиваются относительно друг друга, в то время как большинство образцов разрушалось на несколько частей без расслоя с образованием сквозных трещин по обоим слоям двухслойного материала.

Результаты определения прочностных свойств двухслойного мелкозернистого материала с алмазным поликристаллическим слоем и твердосплавной подложкой приведены в табл. 22. При расчетах коэффициент Пуассона для алмазного слоя принимали равным 0,32, для твердосплавной подложки — 0,2, согласно данным [186] по твердому сплаву группы ВК с содержанием 6 % Со. Для двухслойного материала коэффициент Пуассона выбрали равным его значению для подложки — 0,2. Следует отметить, что при увеличении значения этого коэффициента в два раза, значение увеличивается только на 7—10 %.

Таблица 22. Прочность алмазного слоя, твердосплавной подложки и двухслойных пластин из БПА

|

Толщина |

Средняя раз- |

Напряжение |

Материал |

пластины, |

рушающая |

МПа |

|

мм |

нагрузка, Н |

|

Алмазный слой |

1,36±0,05 |

530±62 |

318±32 |

Твердосплавная подложка |

1,35±0,03 |

680±94 |

352±57 |

Двухслойные пластины |

|

|

|

(БПА—63) |

1,90+0,02 |

2000±100 |

547±24 |

Бипластины с расслоем |

1,90±0,02 |

1030±92 |

280±23 |

Окмал |

0,87±0,01 |

167±35 |

239+56 |

Как видно из табл. 22, предел прочности двухслойного материала на круговой изгиб изг в 1,6—1,7 раза превышает аналогичную прочность материала составляющих слоев. Следовательно, прочностные его свойства не определяются суммой свойств алмазного слоя и

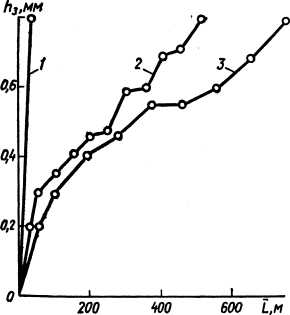

Рис.

58. Зависимость износа пластин ВК

(1), стратапакс (2)

и

АТП (3)

от

пути

строгания блоков мелкозернистого

кварцевого песчаника Мона-ховского

месторождения

подложки, взаимодействие слоев дает эффект усиления прочностных свойств двухслойного материала

Спеченные при пропитке кобальтом из твердосплавной подложки алмазно - твердосплавные пластины (АТП) обладают высокой износостойкостью и твердостью. На рис. 58 представлены результаты строгания блока кварцевого песчаника пластинами АТП по сравнению с пластинами из твердого сплава ВК-6 и материала стратапакс. Исследованиями установлена зависимость износа пластин по задней поверхности от пути строгания.

О тличительной

характеристикой пластин АТП по сравнению

с другими сверхтвердыми поликристаллическими

материалами является то, что по мере

износа алмазного слоя кромка его

остается практически острой. Такими

свойствами пластины обладают благодаря

структуре алмазного

слоя, состоящего из алмазного каркаса

довольно крупных зерен размером 40—60

мкм. Между68

тличительной

характеристикой пластин АТП по сравнению

с другими сверхтвердыми поликристаллическими

материалами является то, что по мере

износа алмазного слоя кромка его

остается практически острой. Такими

свойствами пластины обладают благодаря

структуре алмазного

слоя, состоящего из алмазного каркаса

довольно крупных зерен размером 40—60

мкм. Между68

изображение в отраженных электронах совмещено с изображением этого же участка в характеристическом излучении кобальта (а) и вольфрама (б)

крупными зернами расположены мелкие и кобальтовая связка, содержащая вольфрам. При этом создается впечатление, что алмазные зерна не образуют сплошной каркас [113]. Для детального изучения структуры из алмазного слоя химической обработкой удалены кобальт и карбид вольфрама. Фото, полученные на электронном растровом микроскопе-анализаторе «Кемскан» в излучении Со и W показывают полное отсутствие кобальта (рис. 59). В некоторых местах сохранились включения карбида вольфрама, но они, как видно, не образуют сплошных цепочек.

На шлифе вокруг крупного алмазного кристалла имеется светлый слой, образованный довольно мелкими алмазными зернами. Образование такой структуры связано со скалыванием кромок зерен и дроблением менее прочных при создании давления. При нагреве за счет пластической деформации в таких местах образуются перешейки. Возникновению таких перешейков также способствует превращение алмаза в графит на стадии твердофазного спекания и его обратный переход в алмаз на стадии жидкофазного спекания. Следует отметить, что пластическая деформация происходит на очень ограниченных участках алмазных зерен и в основном связана с микровдавливанием мелких дробленых зерен в поверхность более крупных. На шлифе видно [46], что пластическая деформация на периферии кристалла не привела к искажению пирамид роста, четко выделяющихся внутри него, хотя ранее было установлено, что ширина дифракционных линий (220) и (331) поликристаллических алмазов в два — пять раз превышает ширину этих линий исходного алмазного порошка. В связи с этим в кристаллической решетке алмазов в поликристалле образуется множество дефектов. Твердость материала в некоторой степени определяет и его эксплуатационные свойства. Определение твердости не связано с разрушением пластин. Как показала практика исследований, измерением твердости можно контролировать неоднородность спекания и установить необходимые давления и температуру для получения изотропных свойств материала. Для измерения твердости алмазно-твердосплавных пластин были изготовлены шлифы алмазного поликристаллического слоя. Твердость определяли алмазной пирамидой с ромбическим основанием (индентор Кнупа) на приборе ПМТ-3 при нагрузке 9,8 Н. Измерения показали, что твердость пластины составляет 50—80 ГПа. При расположении отпечатка частично по мелким зернам, между границами крупных зерен, твердость составляла 55—65 ГПа. Несколько меньшие значения твердости 40—45 ГПа наблюдаются в местах скопления мелких зерен.

Определение твердости пластин стратопакс практически дало аналогичные результаты. Измерение микротвердости по высоте алмазного слоя показало, что несколько меньшие значения твердости наблюдаются ближе к границе с твердым сплавом. Несколько иной характер изменения твердости имел место в твердосплавной подложке. Ближе к границе с алмазным слоем твердость была выше и уменьшалась по мере удаления от него до определенного значения, после чего практически оставалась постоянной. Измерения показали, что полученные пластины при оптимальных параметрах спекания имеют достаточно стабильные значения твердости. Однако такими свойствами поликристаллы обладают в исходном состоянии.

В настоящее время в бурении все чаще находит применение инструмент из сверхтвердых поликристаллических материалов на основе алмаза. Для оснащения бурового инструмента, работающего в режиме резания, рядом зарубежных фирм широко используются двухслойные алмазные поликристаллы типа стратопакс («Дженерал электрик»), синдрилл («Де Бирс») и сумидиа («Сумитомо электрик»). Обычно такие поликристаллы закрепляют в корпусе инструмента или державке путем пайки высокотемпературным припоем. Наличие в а л- мазном слое металлов типа Ni или Со приводит к снижению эксплуатационных свойств пластин при их нагреве до температуры выше 1000 К [218]. В последнее время разработаны алмазные поликристаллы типа балласет (торговая марка фирмы «Кристенсен»), геосет («Дженерел электрик») и синдакс-3 («Де Бирс»), которые термостабильны до 1470 К.

Рис. 60. Влияние нагрева на износ поликристаллов с включениями металлов-растворителей (1) и поликристаллов без включений с твердостью по Кнупу 45 (2) и 60 (3) ГПа

1070

П ромышленностью

СССР выпускается ряд марок

поликристаллических

сверхтвердых материалов, для получения

которых могут

и не использоваться W.106,м/м

*w

растворители.

Следовательно,

такие поликристаллы

должны иметь высокую

термостойкость. Более

доступно произ-вести

оценку термостойкости исследованием

интенсивности

их изнашивания

после нагрева до различных

температур. С

этой целью алмазные поликристаллы

механически

закрепляли в цилиндрической державке

из

молибдена [50], после чего

образцы нагревали в печи до различных

температур в

среде осушенного водорода в течение

10 мин. Износостойкость

поликристаллов изучали путем определения

интенсивности

их изнашивания при трении о нежестко

закрепленный

абразив.

ромышленностью

СССР выпускается ряд марок

поликристаллических

сверхтвердых материалов, для получения

которых могут

и не использоваться W.106,м/м

*w

растворители.

Следовательно,

такие поликристаллы

должны иметь высокую

термостойкость. Более

доступно произ-вести

оценку термостойкости исследованием

интенсивности

их изнашивания

после нагрева до различных

температур. С

этой целью алмазные поликристаллы

механически

закрепляли в цилиндрической державке

из

молибдена [50], после чего

образцы нагревали в печи до различных

температур в

среде осушенного водорода в течение

10 мин. Износостойкость

поликристаллов изучали путем определения

интенсивности

их изнашивания при трении о нежестко

закрепленный

абразив.

Установлено, что поликристаллический материал типа СВ, не содержащий металлов-растворителей углерода, после нагрева до 1400 К не изменяет свои свойства (рис. 60), в то время как поликристаллы, полученные методом пропитки алмазного каркаса кобальтом или другим металлом-растворителем, снижают физико-механические свойства после термообработки при 1200 К. Так, интенсивность изнашивания поликристаллов типа АСПК, АСБ, имеющих включения сплава-растворителя Мп—Ni, Ni—Cr [66], резко возрастает при их нагреве до температуры свыше 1200 К. Указанные данные коррелируют с данными по изменению прочности зерен, полученных после дробления таких поликристаллов и подвергнутых термической обработке при различных температурах. Следует отметить, что часть поликристаллов при 1200 К растрескивалась на мелкие части. Обусловлено это тем, что коэффициент термического расширения имеющихся включений сплава-растворителя Мп—Ni—С в четыре — пять раз выше коэффициента термического расширения алмаза. При более высоких температурах наблюдается резкое увеличение объема сплава-растворителя при его плавлении. Кроме того, при этом будет иметь место переход алмаза в графит из-за взаимодействия сплава-растворителя с алмазом. Указанное явление также будет сопровождаться объемным изменением и соответственно вызывать растрескивание поликристалла.

При несколько меньших температурах наблюдается снижение износостойкости двухслойных алмазных поликристаллических пластин на твердосплавной подложке. Износостойкость пластин определяли строганием блоков песчаника [151]. Пластины механически крепили в держателе строгального станка. Предварительно определяли износостойкость пластины в исходном состоянии, после чего пластина подвергалась термической обработке и последующему определению ее износостойкости с небольшим поворотом от места первоначального испытания. Установлено, что алмазно-твердосплавные пластины не изменяют практически свойств после нагрева при

900—950 К.

Дальнейшее увеличение температуры нагрева вызывает увеличение площадки износа. В алмазном поликристаллическом слое содержится кобальт в качестве связки, поэтому графитизация может происходить по границам зерен алмаза. Кобальт является растворителем углерода и даже при температурах ниже его точки плавления он взаимодействует с алмазом.

При нагреве металлы, имеющие с углеродом область ограниченных растворов или соединений, будут взаимодействовать с алмазным каркасом поликристаллического слоя и перерабатывать его. Движущая сила такого процесса — избыточная поверхностная энергия углеродного материала, которая и реализует метастабильный тип диаграмм состояния [119]. Такая переработка происходит не только в жидкой среде, но и в твердой. В нашем случае в твердой фазе будет происходить переработка алмазного каркаса, заключающаяся в диффузии углеро

да

(алмаза) в карбидную фазу или твердый

раствор, приводящая

к превышению стехиометрии карбида с

последующим

выделением графита по реакции MeCy

+ Сал

МеСy+![]() MeCy

+

Сгр,

где Су

—

стехиометрический состав;

— превышение стехиометрии.

MeCy

+

Сгр,

где Су

—

стехиометрический состав;

— превышение стехиометрии.

Аналогичное явление наблюдалось при изучении процесса переработки несовершенного углеродного материала в графит при взаимодействии сплава Мп—Ni, распределенного в объеме несовершенного углеродного материала, и при взаимодействии расплава Ni—С [160] с различными по термодинамической активности формами углерода. Поэтому при нагреве в алмазном поликристаллическом слое и на границе с твердосплавной подложкой будут протекать процессы взаимодействия по приведенной выше реакции. При атмосферном давлении углерод, растворенный в кобальте, может осаждаться в виде графита по границам зерен. Такая графитизация постепенно снижает сопротивление абразивному износу алмазного поликристаллического слоя.

При нагреве до температуры выше 1000 К на алмазном поликристаллическом слое появляются отдельные радиальные трещины. Повышение температуры нагрева приводит к скалыванию отдельных частей поликристаллического слоя, а в некоторых случаях — к полному отделению его от твердосплавной подложки. Возникновение трещины в поликристаллическом слое связано с относительно высоким коэффициентом теплового расширения (КТР) подложки. Так, КТР твердосплавной подложки в два раза больше КТР алмазного поликристаллического слоя. Возникающих тепловых напряжений при таких температурах на поверхности раздела твердосплавная подложка — алмаз достаточно, чтобы алмазный поликристаллический слой отделялся от подложки. Здесь также не надо исключать влияние взаимодействия алмазов с кобальтом твердосплавной подложки. В этом случае на границе раздела будет выделяться свободный углерод.