- •П оликристаллические материалы на основе алмаза киев наукова думка 1989 г оглавление

- •Предисловие

- •Глава I написана а. А. Шульженко и в. А. Шишкиным, глава II — в. А. Шишкиным и а. А. Бочечкой, в написании глав III— V принимали участие все авторы. Список условных обозначений

- •Глава I получение и свойства поликристаллических материалов на основе алмаза

- •Материалы, синтезированные из неалмазного углерода

- •Материалы, спеченные из микропорошков алмаза

- •Многослойные поликристаллические материалы

- •Материалы на металлической или металлокерамической связках

- •Структура поликристаллических материалов

- •Глава II аппараты высокого давления для получения поликристаллических материалов

- •Типы аппаратов

- •Эксплуатация аппаратов

- •Глава III свойства алмазных порошков для получения поликристаллических материалов на основе алмаза

- •Прочность порошков синтетического алмаза при сжатии

- •Прочность порошков синтетического алмаза при сжатии

- •Зависимость свойств алмазных порошков от содержания включений

- •Изменение состава алмазных порошков при нагреве и взаимодействии с газами

- •Изменение физико-механических свойств алмазных порошков при нагреве под давлением

- •Глава IV твердофазное спекание алмазных порошков при высоких давлениях

- •Холодное уплотнение порошков алмаза

- •Уплотнение порошков алмаза при термобарическом воздействии

- •Формирование структуры поликристаллов при спекании порошков

- •Зависимость свойств спеченных поликристаллов от состава поверхности алмазных порошков

- •Элемент или функциональная группа

- •Взаимодействие сжатого алмазного порошка с газами

- •Глава V жидкофазное спекание алмазных порошков при высоких давлениях

- •Взаимодействие алмаза с переходными металлами

- •Механизм пропитки алмазных порошков

- •Кинетика пропитки алмазных порошков жидкими металлами и сплавами металл — углерод

- •Пропитка алмазных порошков кобальтом из твердосплавной подложки

- •Спекание поликристаллов на основе алмаза методом пропитки алмазных порошков

- •Список литературы

Пропитка алмазных порошков кобальтом из твердосплавной подложки

Формирование алмазного слоя на твердосплавной подложке в условиях высоких давлений и температур при жидкофазном спекании позволяет получать пластины с более высокой износостойкостью. От температуры спекания в значительной мере зависит образование меж-кристаллитной связи в зернах, возникновение различного рода дефектов в кристаллах, количество связующего материала в поликристаллическом слое и, соответ-ственно, износостойкость пластин.

Таблица 21. Расчет фазового состава и ширины алмазных линий пластин АТП при различных температурах спекания

Температура спекания |

I (200), отн. ед. |

B220 мрад |

B331, мрад |

L, нм |

|

|

N, |

см-2 |

0.50 Topt |

INi = 170 |

5,9 |

5,9 |

|

|

|

|

|

0,70 Topt |

INi= 170 |

6,6 |

7,8 |

— |

— |

|

|

|

0,80 Topt |

INl = 170 |

8,4 |

20,4 |

|

— |

|

|

|

0,85 Topt |

INi = 170 |

9,3 |

23,1 |

16,9 2,0 |

10-3 |

7,7 |

• 108 |

|

0,95 Topt |

INi = 40 |

11,1 |

20,4 |

— |

— |

|

|

|

1,20 Topt |

INi-Co= 50 |

11,1 |

25,8 |

— 2,8 |

■10-3 |

1,9 |

• 108 |

|

1,00 Topt |

INi-Co |

|

|

|

|

|

|

|

|

= 40 |

10,2 |

30,0 |

— 3,0 |

•10-3 |

2,9 |

• 108 |

|

Без Ni |

ICo=30 |

— |

- |

— |

|

|

|

|

Изучалось изменение фазового состава и интегральной ширины алмазных дифракционных линий (220) и (331) в зависимости от температуры спекания. При этом давление и продолжительность спекания не изменялись. Съемка велась на рентгеновском дифрактометре ДРОН-2,0 в фильтрованном излучении медного анода, запись велась на диаграммную ленту. В табл. 21 приведены результаты исследований: фазовый состав и интегральная ширина дифракционных линий (220) и (331) после исправления на немонохроматичность излучения медного анода методом, описанным в работе [86].

Для изучения миграции жидкой составляющей в алмазный слой и обратно никель предварительно вводился в исходные алмазные порошки.

Как видно из табл. 21, при изменении температуры спекания изменяется и фазовый состав алмазного слоя.

90 70

П ри

повышении температуры спекания до

значения 0,5—0,7

от оптимальной на рентгенограмме видны

четкие

интенсивные линии никеля (200) и (220), не

совпадающие с линиями алмаза.

Дальнейшее повышение температуры

до 0,8—0,85 Topt

приводит к появлению графита.

На дифрактограмме четко видна линия

(002) графита,

интенсивность линии никеля не изменяется.

На рентгенограммах

образцов, спекавшихся при более высоких

температурах (до 1,2 Topt),

исчезают линии графита

и (220) никеля, уменьшается

почти в два раза интенсивность

линии (200). При

такой температуре в алмазный слой

проникает кобальт

из твердосплавной подложки

и растворяет графит.

Этот факт подтверждается

при исследовании пластины,

спеченной в идентичных

условиях, но без примеси никеля. На

рентгенограмме

отсутствует линия

ри

повышении температуры спекания до

значения 0,5—0,7

от оптимальной на рентгенограмме видны

четкие

интенсивные линии никеля (200) и (220), не

совпадающие с линиями алмаза.

Дальнейшее повышение температуры

до 0,8—0,85 Topt

приводит к появлению графита.

На дифрактограмме четко видна линия

(002) графита,

интенсивность линии никеля не изменяется.

На рентгенограммах

образцов, спекавшихся при более высоких

температурах (до 1,2 Topt),

исчезают линии графита

и (220) никеля, уменьшается

почти в два раза интенсивность

линии (200). При

такой температуре в алмазный слой

проникает кобальт

из твердосплавной подложки

и растворяет графит.

Этот факт подтверждается

при исследовании пластины,

спеченной в идентичных

условиях, но без примеси никеля. На

рентгенограмме

отсутствует линия

зо t,мкм графита, дополнительная

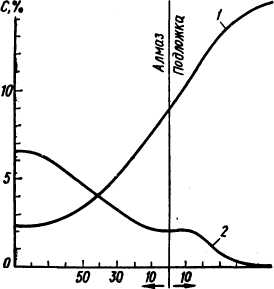

Рис. 56. Распределение концентрации кобальта (1) и никеля (2) по высоте образца в алмазном поли кристаллическом слое и твердосплавной подложке при температуре 0,8Topt

линия с d = 0,17 нм соответствует (200) линии кобальта, интенсивность ее немного меньше, чем на рентгенограмме образцов, полученных при температу-

рах спекания 0,95—1,2 Topt. Поскольку линии на рентгенограммах никеля и кобальта полностью совпадают, разделить их невозможно и соответствующие линии на рентгенограммах смеси усиливаются.

Микрорентгеноспектральный анализ этих образцов показал, что при температурах спекания 0,8 Topt кобальт твердосплавной подложки начинает пропитывать алмазный слой. Из рис. 56 видно, что количество кобальта в твердосплавной подложке на границе с алмазным слоем уменьшается. При данной температуре спекания глубина межзеренной миграции кобальта составляет 0,2 мм. Несколько с большей глубины алмазного слоя наблюдается миграция никеля к границе с подложкой и в саму подложку. С повышением температуры спекания фронт плавления продвигается в глубь твердосплавной подложки. Кобальт под действием капиллярных сил и перепадов давления в реакционном объеме АВД пропитывает слой алмазного порошка. В подложке происходит перераспределение ее составляющих WC—Со, по направлению к границе с алмазным слоем подложка обогащается WC и обедняется кобальтом. Количество кобальта в приграничной зоне меньше, чем в алмазном слое и подложке. При данной температуре спекания большая часть никеля мигрирует из алмазного слоя в подложку и в приграничную зону, где происходит его преимущественное накапливание.

Полученные экспериментальные данные позволяют выделить два характерных этапа в формировании структуры алмазного поликристаллического слоя [46, 48,. 56]. При повышении температуры нагрева на внеконтакт-ных поверхностях алмазных зерен начинает образовы- ваться графит и происходит процесс твердофазного спекания слоя. При плавлении металлической составляющей в подложке жидкая фаза мигрирует по капиллярам, образованным алмазными зернами и их осколками, и в присутствии кобальта графит растворяется и превращается в алмаз. Между отдельными зернами образуется межкристаллитная связь алмаз — алмаз, на граничной зоне алмазный слой — твердосплавная подложка происходит надежное сцепление поликристаллического слоя с последней.

При получении композиционного материала происходит заметное изменение в кристаллической решетке алмаза, следствием чего является уширение линий. Это указывает на образование большого числа нарушений в кристаллической решетке алмаза и позволяет изучить его субструктуру: размер областей когерентного рассеяния, величину микроискажений, плотность дислокаций [19]. Как видно из табл. 21, по мере повышения температуры спекания увеличивается ширина алмазных линий (220) и (331). Причем ширина линии (220) увеличивается в два раза, а (331) — в шесть. В пластинах, полученных при температурах спекания до 0,8 Topt, эффект ушире-ния незначителен, на линии (331) виден K-дублет. С повышением температуры спекания до 1,2 Topt линии размываются сильнее, постепенно исчезает K-дублет на линии (331), она становится симметричной и сильно уширенной. Поскольку метод интегральной ширины, применяемый для определения величины характеристик субструктуры, дает хорошие результаты в случае сильно уширенных линий, характеристики субструктуры удалось определить для образцов, полученных при температурах 0,85; 1,0 и 1,2 Topt. Они приведены в табл. 21.

При низких температурах спекания происходит дробление и уплотнение частичек алмазного порошка и ушире-ние линий незначительно. Затем, по мере повышения температуры спекания происходит дробление блоков и возрастает величина микроискажений и плотность дислокаций (0,85 Topt). Однако дальнейшее уширение линий (Topt и 1,2 Topt) вызвано только микроискажениями. Вероятно, в результате пропитки алмазного слоя кобальтом тормозится процесс дробления блоков и возрастает роль микроискажений.

Процесс формирования поликристаллического слоя при жидкофазном спекании существенно отличается от процесса формирования чистого поликристаллического алмаза, в котором на всех этапах спекания уширение линий вызвано наличием микроискажений и измельчением блоков [179].

Исследование пластин с различными механическими характеристиками показало, что в пластинах с высокой износостойкостью наблюдается большее уширение линий (331). Таким образом, сравнение ширин дифракционных линий позволяет сделать вывод о режимах спекания и механических свойствах алмазнотвердосплавных пла-стин.