- •П оликристаллические материалы на основе алмаза киев наукова думка 1989 г оглавление

- •Предисловие

- •Глава I написана а. А. Шульженко и в. А. Шишкиным, глава II — в. А. Шишкиным и а. А. Бочечкой, в написании глав III— V принимали участие все авторы. Список условных обозначений

- •Глава I получение и свойства поликристаллических материалов на основе алмаза

- •Материалы, синтезированные из неалмазного углерода

- •Материалы, спеченные из микропорошков алмаза

- •Многослойные поликристаллические материалы

- •Материалы на металлической или металлокерамической связках

- •Структура поликристаллических материалов

- •Глава II аппараты высокого давления для получения поликристаллических материалов

- •Типы аппаратов

- •Эксплуатация аппаратов

- •Глава III свойства алмазных порошков для получения поликристаллических материалов на основе алмаза

- •Прочность порошков синтетического алмаза при сжатии

- •Прочность порошков синтетического алмаза при сжатии

- •Зависимость свойств алмазных порошков от содержания включений

- •Изменение состава алмазных порошков при нагреве и взаимодействии с газами

- •Изменение физико-механических свойств алмазных порошков при нагреве под давлением

- •Глава IV твердофазное спекание алмазных порошков при высоких давлениях

- •Холодное уплотнение порошков алмаза

- •Уплотнение порошков алмаза при термобарическом воздействии

- •Формирование структуры поликристаллов при спекании порошков

- •Зависимость свойств спеченных поликристаллов от состава поверхности алмазных порошков

- •Элемент или функциональная группа

- •Взаимодействие сжатого алмазного порошка с газами

- •Глава V жидкофазное спекание алмазных порошков при высоких давлениях

- •Взаимодействие алмаза с переходными металлами

- •Механизм пропитки алмазных порошков

- •Кинетика пропитки алмазных порошков жидкими металлами и сплавами металл — углерод

- •Пропитка алмазных порошков кобальтом из твердосплавной подложки

- •Спекание поликристаллов на основе алмаза методом пропитки алмазных порошков

- •Список литературы

Кинетика пропитки алмазных порошков жидкими металлами и сплавами металл — углерод

И зучение

кинетики пропитки имеет важное значение

для выбора оптимальных режимов спекания

алмазных поликристаллов методом

пропитки. Исследована кинетика пропитки

никелем, кобальтом и медью алмазных

порошков различной зернистости при

давлении 8,0 ГПа. Исследование

заключалось в определении константы

скорости пропитки в зависимости от

температуры и зернистости исходного

алмазного порошка из экспериментальных

значений глубины проникновения

и времени миграции жидкой фазы

(по формуле

зучение

кинетики пропитки имеет важное значение

для выбора оптимальных режимов спекания

алмазных поликристаллов методом

пропитки. Исследована кинетика пропитки

никелем, кобальтом и медью алмазных

порошков различной зернистости при

давлении 8,0 ГПа. Исследование

заключалось в определении константы

скорости пропитки в зависимости от

температуры и зернистости исходного

алмазного порошка из экспериментальных

значений глубины проникновения

и времени миграции жидкой фазы

(по формуле

= 2/4 ).

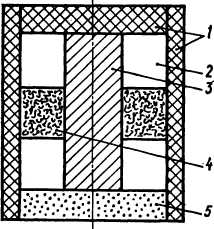

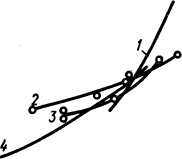

Рис. 52. Схема снаряжения реакционного объема при изучении кинетики пропитки:

1 — графитовые нагреватель и заглушка; 2 — защитный слой из графитоподобного BN; 3 — металлический стержень; 4 — алмазный порошок; 5 — заглушка из NaCl

Как показано в предыдущем параграфе, при пропитке алмазного порошка в условиях высоких давлений наблюдается резко выраженная граница между пропитанной и непропитанной частью порошка, что дает возможность фиксировать момент достижения жидкой фазой определенной точки алмазного брикета. Такая фиксация осуществлялась следующим образом. Снаряжение реакционного объема показано на рис. 52. Строго по центру контейнера помещался стержень исследуемого материала; между стержнем и трубчатым нагревателем засыпался исследуемый алмазный порошок. Верхняя заглушка, контактирующая со стержнем, выполнялась из проводящего материала (графит), нижняя — из непроводящего (хлорид натрия). Снаряженный таким образом контейнер помещался в АВД типа тороид и подвергался действию высокого давления порядка 8,0 ГПа [10].

С ила

тока нагрева и напряжение, подаваемое

на на-

греватель, регистрировались

самопишущими измери-

тельными

приборами «Варек» на диаграммной ленте.

Пос-

ле включения нагрева примерно

за 0,3 с в системе уста-

навливаются

постоянная сила тока и мощность

нагрева.

Проведенные для алмазного

I,кА

порошка по формуле (II.9)

расчеты показали, что при на-

греве

по этой схеме постоян-

ная

температура в системе ус-

танавливается

через 0,1 с пос-

ле достижения

постоянной

мощности нагрева. Если

ука-

занная выше температура

пре- 2 * ^г>с

вышает температуру

эвтекти- 2 4 6

,с

ки

металл — алмаз, то в си- Рис.53.

Зависимость силы тока

стеме происходит

образова- от времени при изучении

кине-

ила

тока нагрева и напряжение, подаваемое

на на-

греватель, регистрировались

самопишущими измери-

тельными

приборами «Варек» на диаграммной ленте.

Пос-

ле включения нагрева примерно

за 0,3 с в системе уста-

навливаются

постоянная сила тока и мощность

нагрева.

Проведенные для алмазного

I,кА

порошка по формуле (II.9)

расчеты показали, что при на-

греве

по этой схеме постоян-

ная

температура в системе ус-

танавливается

через 0,1 с пос-

ле достижения

постоянной

мощности нагрева. Если

ука-

занная выше температура

пре- 2 * ^г>с

вышает температуру

эвтекти- 2 4 6

,с

ки

металл — алмаз, то в си- Рис.53.

Зависимость силы тока

стеме происходит

образова- от времени при изучении

кине-

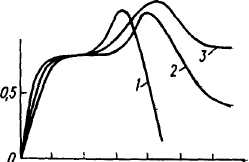

ние и миграция жидкой фазы тики пропитки никелем порошка

от центра к нагревателю. АСМ 10/7 (1), кобальтом порошка

Когда жидкая фаза металл — АСМ 10/7 (2), кобальтом смеси

углерод достигает внутренней АСМ 10/7 + WC (3)

поверхности трубчатого

нагревателя, сила тока нагрева в системе резко возрастает, так как параллельно нагревателю подключается электрическая цепь — металлический стержень — пропитанный алмазный порошок,— имеющая меньшее электрическое сопротивление. Этот момент четко фиксируется на диаграммной ленте. Расстояние, пройденное жидкой фазой за это время, определялось по толщине пропитанного алмазного брикета после извлечения его из АВД.

По записанным величинам силы тока и напряжения на нагревателе определялась мощность тока нагрева и, согласно тарировочному графику, температура в рабочем объеме.

Проведенные эксперименты показали, что время миграции жидкой фазы в зависимости от условий эксперимента составляет от 2 до 7 с. Поэтому время выхода системы в стационарное состояние (порядка 0,4 с) не вносит существенных ошибок в определение времени миграции жидкой фазы.

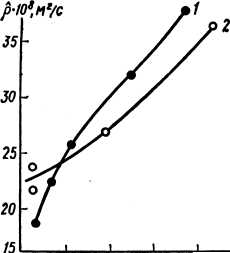

Если металл является растворителем углерода, то при его контакте с графитовым нагревателем в последнем при соответствующих термодинамических условиях (в области стабильности алмаза) происходит массовая кристаллизация алмаза, вследствие чего электрическое сопротивление нагревателя возрастает и уменьшается сила тока нагрева (рис. 53). Время, за которое сила тока нагрева возвращается к исходной величине (до контакта нагревателя с жидкой фазой металл — углерод), в принципе может служить показателем скорости роста кристаллов алмаза в нагревателе. Результаты эксперимента представлены на рис. 54.

.108м2/с

40

30

20

10

о

5о

40

зо

20

10

1500

2000

2500 "

1500

2000

2500 "

2000

1500

2 500

Т,0С

500

Т,0С

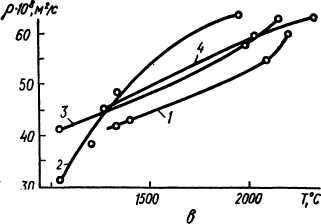

Рис. 54. Зависимость константы скорости пропитки никелем (а), кобальтом (б) и медью (в) алмазных порошков от температуры:

1 — 40/28, 2 — 20/14; 3 — 10/7; 4 — 3/2

Доверительные интервалы для величин Т и р, во всех случаях не превышают 8 % от их значений.

Как видно из рис. 54, в, медь в условиях высоких давлений при температурах ниже 2670 К хорошо пропитывает алмазные порошки, хотя по данным [172] при таких условиях медь не смачивает алмаз, причем значение констант скорости пропитки даже больше, чем у кобальта и никеля, которые алмаз смачивают. Это наглядно подтверждает сделанный вывод о том, что в условиях высоких давлений капиллярные явления не играют решающей роли при осуществлении пропитки и могут лишь незначительно влиять на скорость миграции жидкой фазы.

В работе [90] показано, что важным фактором, определяющим наряду с перепадом давления и вязкостью жидкости глубину проникновения жидких металлов при течении через дисперсную структурированную систему за определенное время, является коэффициент проницаемости, имеющий размерность площади и зависящий от извилистости, удельной поверхности частиц и пористости. Поэтому размер пор, удельная поверхность частиц алмазного микропорошка, а также общая пористость брикетов в нагруженном АВД существенно влияют на процесс пропитки алмазных микропорошков в условиях высоких давлений и температур.

Как уже отмечалось, с увеличением зернистости исходного порошка общая пористость прессовок уменьшается, а средний диаметр пор увеличивается. Очевидно, что первый фактор должен способствовать уменьшению коэффициента проницаемости, а второй — его росту. Из приведенных на рис. 54, а, б кривых видно, что с ростом зернистости исходного порошка константа скорости пропитки в основном увеличивается. Это означает, что изменение среднего диаметра пор при пропитке никелем и кобальтом сильнее сказывается на величине коэффициента проницаемости, чем изменение общей пористости.

Для меди такая закономерность не наблюдается. Следует заметить, что в пределах точности измерений приведенные значения константы скорости пропитки медью порошков различной зернистости перекрываются, за исключением двух нижних точек на кривой 2. По-видимому, при пропитке медью уменьшение общей пористости сильнее сказывается на величине скорости пропитки.

Температурную зависимость константы скорости пропитки, помимо коэффициента проницаемости (который в принципе должен изменяться с температурой, так как при нагреве с течением времени изменяется структура непропитанной части алмазного массива), определяет вязкость жидкой фазы. Отметим, что зависимость константы скорости пропитки от температуры для кривых 1 и 2 на рис. 54, а и для всех кривых на рис. 54, б, а также кривых 1, 3, 4 на рис. 54, в близка к экспоненциальной. В монографии [64] приведены результаты исследования зависимости кинематической вязкости расплавов металлов от температуры. Отмечено, что с ростом температуры вязкость никеля и кобальта плавно убывала по экспоненциальному закону, описываемому уравнением Аррениуса

= vc exp (Ea/RT), где vc — константа; Ea—энергия активации вязкого течения.

Сопоставляя эту формулу с приведенными выше вы-

ражениями

для

и учитывая, что динамическая вязкость

![]() ,

где

— плотность жидкости, для константы

скорости

пропитки получаем выражение

,

где

— плотность жидкости, для константы

скорости

пропитки получаем выражение

![]() ,

(V.4)

,

(V.4)

1600 2000 2500Т,9С

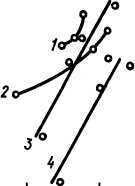

Рис. 55. Зависимость константы скорости пропитки кобальтом смеси порошков АСМ 10/7 и WC (1) и порошка АСМ 10/7 (2) от температуры

к оторое

хорошо согласуется с отмеченными

экспериментальными

кривыми. Однако зависимость

(Т)

для

никеля

при пропитке порошков 10/7 и 3/2 отличается

от

экспоненциальной. В работе [64] показано,

что вязкость

расплавленного металла

сильно зависит от кон-

центрации растворенных примесей.

Так, например, даже небольшое

количество

примесей элементов N,

О, S

сильно повышает вязкость

расплава железа. Однако

данные о влиянии концентрации углерода

в расплаве

никеля на его вязкость

не приводятся. По-видимому,

при пропитке никелем

порошков с преобладающим

количеством зерен размером

порядка нескольких

микрон концентрация углерода в жидкой

фазе никель

— углерод больше, чем при пропитке

порошков более крупной

зернистости. Это приводит к увеличению

угла смачивания

жидкостью никель — углерод поверхности

алмаза

настолько, что жидкость перестает

смачивать алмаз [172].

К тому же, по-видимому, из-за спекания

мелкодисперсного порошка в

непропитанной части алмазного массива

средний эффективный диаметр пор

уменьшается настолько,

что влияние капиллярного давления,

препятствующего пропитке, становится

заметным.

оторое

хорошо согласуется с отмеченными

экспериментальными

кривыми. Однако зависимость

(Т)

для

никеля

при пропитке порошков 10/7 и 3/2 отличается

от

экспоненциальной. В работе [64] показано,

что вязкость

расплавленного металла

сильно зависит от кон-

центрации растворенных примесей.

Так, например, даже небольшое

количество

примесей элементов N,

О, S

сильно повышает вязкость

расплава железа. Однако

данные о влиянии концентрации углерода

в расплаве

никеля на его вязкость

не приводятся. По-видимому,

при пропитке никелем

порошков с преобладающим

количеством зерен размером

порядка нескольких

микрон концентрация углерода в жидкой

фазе никель

— углерод больше, чем при пропитке

порошков более крупной

зернистости. Это приводит к увеличению

угла смачивания

жидкостью никель — углерод поверхности

алмаза

настолько, что жидкость перестает

смачивать алмаз [172].

К тому же, по-видимому, из-за спекания

мелкодисперсного порошка в

непропитанной части алмазного массива

средний эффективный диаметр пор

уменьшается настолько,

что влияние капиллярного давления,

препятствующего пропитке, становится

заметным.

Добавление в алмазный порошок зернистотью 10/7 порошка карбида вольфрама с размером частиц около 1 мкм при температурах выше 2000 К несколько увеличивает константу скорости пропитки. Как известно, при повышении температуры растворимость карбида вольфрама в расплаве кобальта возрастает [91], а у металлов, имеющих плотную упаковку атомов, с увеличением концентрации примесей вязкость уменьшается [59]. По-видимому, этим и объясняется наблюдаемое увеличение константы скорости пропитки (рис. 55).