- •П оликристаллические материалы на основе алмаза киев наукова думка 1989 г оглавление

- •Предисловие

- •Глава I написана а. А. Шульженко и в. А. Шишкиным, глава II — в. А. Шишкиным и а. А. Бочечкой, в написании глав III— V принимали участие все авторы. Список условных обозначений

- •Глава I получение и свойства поликристаллических материалов на основе алмаза

- •Материалы, синтезированные из неалмазного углерода

- •Материалы, спеченные из микропорошков алмаза

- •Многослойные поликристаллические материалы

- •Материалы на металлической или металлокерамической связках

- •Структура поликристаллических материалов

- •Глава II аппараты высокого давления для получения поликристаллических материалов

- •Типы аппаратов

- •Эксплуатация аппаратов

- •Глава III свойства алмазных порошков для получения поликристаллических материалов на основе алмаза

- •Прочность порошков синтетического алмаза при сжатии

- •Прочность порошков синтетического алмаза при сжатии

- •Зависимость свойств алмазных порошков от содержания включений

- •Изменение состава алмазных порошков при нагреве и взаимодействии с газами

- •Изменение физико-механических свойств алмазных порошков при нагреве под давлением

- •Глава IV твердофазное спекание алмазных порошков при высоких давлениях

- •Холодное уплотнение порошков алмаза

- •Уплотнение порошков алмаза при термобарическом воздействии

- •Формирование структуры поликристаллов при спекании порошков

- •Зависимость свойств спеченных поликристаллов от состава поверхности алмазных порошков

- •Элемент или функциональная группа

- •Взаимодействие сжатого алмазного порошка с газами

- •Глава V жидкофазное спекание алмазных порошков при высоких давлениях

- •Взаимодействие алмаза с переходными металлами

- •Механизм пропитки алмазных порошков

- •Кинетика пропитки алмазных порошков жидкими металлами и сплавами металл — углерод

- •Пропитка алмазных порошков кобальтом из твердосплавной подложки

- •Спекание поликристаллов на основе алмаза методом пропитки алмазных порошков

- •Список литературы

Механизм пропитки алмазных порошков

Межфазное взаимодействие углерода различных модификаций с никелем и кобальтом — переходными металлами, хорошо растворяющими углерод и не образующими стабильных карбидов при атмосферном давлении,— при определенных термодинамических условиях является основой получения искусственных графитов, синтеза алмазов и создания композиционных материалов на их основе. Проведение спекания алмазных порошков в присутствии этих металлов активирует процесс, позволяет снизить температуру спекания и получить поликристаллы с улучшенными физико-механическими свойствами.

Перспективным способом введения жидкой металлической фазы в спекаемый алмазный порошок является направленная пропитка под действием высокого давления и капиллярных сил [69]. Исследование пропитки алмазных порошков медно-титановыми [83] и медно-цирконие-выми [174] сплавами показало, что этот процесс вызывает интенсивное карбидообразование на разогретых до температуры пропитки поверхностях алмазных кристаллов, причем цирконий обладает большей способностью к карбидообразованию, чем титан.

Чем дальше проникает сплав, тем меньше в нем содержание титана или циркония, а количество меди увеличивается. Образование карбидов циркония и титана сопровождается уменьшением площади контактов между зернами алмаза или исчезновением контактов и приводит к закупорке пор.

Исследовано взаимодействие никеля с алмазными порошками различной зернистости в условиях высоких давлений и температур. Алмазный порошок засыпали в реакционный сосуд цилиндрической формы, изготовленный из графитоподобного нитрида бора, инертного в условиях эксперимента к алмазу и никелю. Торцевыми заглушками служили никелевые пластинки, спрессованные из химически чистого порошка никеля. Реакционный сосуд помещали в цилиндрический графитовый нагреватель, который закрывали с обеих сторон пластинами, спрессованными из порошка хлорида натрия. Снаряженный контейнер в АВД типа тороид подвергали действию давления порядка 8,0 ГПа и температуры около 1770 К в течение 10 с [23]. Полученный образец имел форму цилиндра, по торцам которого находились прослойки никеля. Из образца был изготовлен полированный шлиф, представляющий собой плоскость, рассекающую цилиндр вдоль оси. Структура шлифа исследовалась методом локального рентгеноспектрально-го анализа на установке «Камебакс».

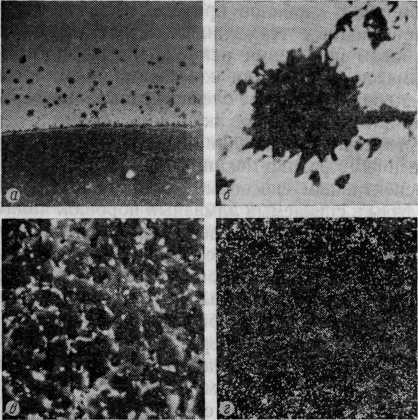

Рис. 50. Структура образца, полученного при пропитке никелем алмазного порошка:

а — переходная зона никель — поликристалл алмаза (стрелки — кристаллиты углерода в никеле; 1 — никель; 2 — поликристалл алмаза) (X 100); б — кристаллиты углерода в никеле (X 3000); в, г — поликристалл алмаза (изображение в отраженных электронах (в) и в характеристическом излучении NiКа(г)) (Х2000)

Проведенные исследования позволяют представить процесс взаимодействия никеля с алмазным порошком следующим образом. На границе никель — алмазный порошок (рис. 50, а) при температурах, выше температуры контактного плавления [163] алмаза в никеле, образуется жидкая фаза никель — углерод, которая проникает по каналам, образованным алмазными частицами, в глубь алмазного массива, насыщаясь углеродом по мере его растворения. Растворение углерода в никеле ведет также к движению фронта контактного плавления в глубь никелевой прослойки.

Как уже упоминалось, по мнению авторов работы [248], при быстром охлаждении под давлением (например, при выключении нагрева) жидкая фаза Ni — С превращается в смесь твердого -раствора углерода в никеле и метастабильного карбида Ni3C. Следы распада этого карбида наблюдались в виде графитовых шариков. Такие же кристаллиты графита внутри слоя -раствора углерода в никеле хорошо видны на рис. 50, а, б.

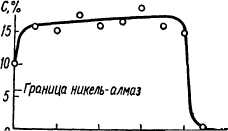

На

рис. 51 представлено распределение

концентрации никеля вдоль оси образца

(т. е. в том направлении, в котором

осуществлялась пропитка), полученное

измерением усредненной интенсивности

характеристичес кого

рентгеновского излучения никеля Ni

кого

рентгеновского излучения никеля Ni

![]() .

Объем, по которому проводилось усреднение,

составлял примерно 2,5 • 10-15 м3. Как

видно из рисунка, концентрация никеля

в пропитанной части образца практически

постоянна, а при переходе из пропитанной

части в не-пропитанную резко падает до

нуля, что подтверждается фотографией

этого участка в отраженных электронах.

Наличие резко выраженной границы

указывает на то, что скорость движения

жидкости по каналам, образованным

частицами алмаза, практически

.

Объем, по которому проводилось усреднение,

составлял примерно 2,5 • 10-15 м3. Как

видно из рисунка, концентрация никеля

в пропитанной части образца практически

постоянна, а при переходе из пропитанной

части в не-пропитанную резко падает до

нуля, что подтверждается фотографией

этого участка в отраженных электронах.

Наличие резко выраженной границы

указывает на то, что скорость движения

жидкости по каналам, образованным

частицами алмаза, практически

не зависит от величины

поперечного сечения канала,

который, очевидно, имеет 1 2 l,мм

сложную форму. Рис-51' Распределение концен- трации никеля по длине образца

Как показано в работе [90], массоперенос жидких металлов при течении через дисперсную структурированную систему подчиняется закону Кармана — Козени, а глубина проникновения металла в зависимости от времени выражается формулой

![]() ,

(V.1)

,

(V.1)

где

коэффициент проницаемости имеет

размерность площади

и зависит от извилистости, удельной

поверхности частиц

и пористости;

![]() — разница давления.

— разница давления.

Формула

(V.1)

выражает параболическую зависимость

толщины

пропитанного слоя от времени. Для

характеристики

процесса пропитки обычно используют

константу скорости

пропитки, которая определяется из

экспериментальных

значений глубины проникновения жидкой

фазы

![]() и времени ее миграции

[41] и является коэффициентом

пропорциональности в уравнении типа

и времени ее миграции

[41] и является коэффициентом

пропорциональности в уравнении типа

![]() . (V.2)

. (V.2)

Сопоставив формулы (V.1) и (V.2), получим выражение

![]() (V.3)

(V.3)

Таким образом, константа скорости пропитки в нашем случае прямо пропорциональна коэффициенту проницаемости, перепаду давления и обратно пропорциональна вязкости жидкой фазы.

При

атмосферном давлении или в вакууме

движущей силой

процесса пропитки являются капиллярные

силы. Проведенные измерения среднего

эффективного диаметра

пор алмазного порошка, представляющего

по существу

диаметр эффективного капилляра (см.

главу IV,

параграф

1), позволяют оценить и капиллярное

давление,

возникающее при взаимодействии жидкого

металла, например

кобальта, с порошком алмаза. Как видно

из рис.

32, наименьший средний эффективный

радиус пор среди

исследованных порошков

![]() 0,1 мкм. По данным

[64], для жидкого кобальта коэффициент

поверхностного

напряжения

= 1846 мДж/м2.

В случае полного

смачивания капиллярное давление 2

/гп

= 4 х X

107

Па. В реальных условиях краевой угол

на границе кобальт—алмаз

больше нуля, а капиллярное давление

меньше

найденной величины. В наших опытах по

проведению

пропитки металл подвергается давлению

порядка

8 • 109

Па. При этом давление в порах составляет

от 2

• 105

до 13 • 106

Па. Таким образом, давления, создаваемые

в наших опытах, на два порядка превышают

капиллярное

давление. Поэтому капиллярные явления,

играющие решающую роль при осуществлении

пропитки при обычных условиях, в

нашем случае незначительно

влияют на скорость миграции жидкой

фазы. Этим, по-видимому,

и объясняется довольно высокое значение

средней

скорости миграции жидкой фазы Ni

— С по сравнению

с миграцией жидкого никеля в твердом

сплаве

(200 мкм/с против 44 мкм/с [92]), а также

наличие резкой

границы между пропитанной и непропитанной

областями

образовавшегося алмазного

поликристалла.

0,1 мкм. По данным

[64], для жидкого кобальта коэффициент

поверхностного

напряжения

= 1846 мДж/м2.

В случае полного

смачивания капиллярное давление 2

/гп

= 4 х X

107

Па. В реальных условиях краевой угол

на границе кобальт—алмаз

больше нуля, а капиллярное давление

меньше

найденной величины. В наших опытах по

проведению

пропитки металл подвергается давлению

порядка

8 • 109

Па. При этом давление в порах составляет

от 2

• 105

до 13 • 106

Па. Таким образом, давления, создаваемые

в наших опытах, на два порядка превышают

капиллярное

давление. Поэтому капиллярные явления,

играющие решающую роль при осуществлении

пропитки при обычных условиях, в

нашем случае незначительно

влияют на скорость миграции жидкой

фазы. Этим, по-видимому,

и объясняется довольно высокое значение

средней

скорости миграции жидкой фазы Ni

— С по сравнению

с миграцией жидкого никеля в твердом

сплаве

(200 мкм/с против 44 мкм/с [92]), а также

наличие резкой

границы между пропитанной и непропитанной

областями

образовавшегося алмазного

поликристалла.

Из рис. 32 видно, что сформировавшийся при холодном обжатии алмазный брикет можно представить как набор капилляров различного диаметра. Разница между высоким давлением сжатого металла и низким давлением газов в порах алмазного каркаса практически одинакова для всех капилляров, и в силу этого скорость движения жидкости не зависит от диаметра капилляра. Если бы движение жидкой фазы происходило под действием капиллярных сил, то в мелких капиллярах скорость движения была бы большей, чем в крупных.

Таким образом, основной механизм пропитки заключается, по-видимому, в ламинарном движении жидкой фазы по каналам, образованным частицами алмаза, под действием высокого давления. По мере проникновения жидкой фазы в глубь алмазного массива происходит заполнение межзеренных промежутков жидкой фазой и 150 срастание алмазных зерен. На рис. 50, в показана структура образовавшегося алмазного поликристалла; никель, как правило, заполняет межзеренные промежутки. В местах срастания зерен его концентрация падает, что хорошо подтверждается фотографией этого же участка, снятой в лучах Ni (рис. 50, г). По-видимому, при срастании алмазных зерен имеет место как сближение зерен и образование перешейков, так и вторичная кристаллизация алмаза из жидкой фазы никель — углерод. Кроме того, жидкая фаза, заполняя межзеренные промежутки, уменьшает силы трения между зернами и в сочетании с приложенным давлением способствует скольжению частиц относительно друг друга и образованию более плотной упаковки. При этом жидкая фаза, заполняющая межзеренные промежутки, под действием высокого давления выталкивает оттуда газы и может способствовать, таким образом, защите алмазного порошка от взаимодействия с кислородом.

Следует заметить, что в никелевой прослойке роста кристаллов алмаза не наблюдалось. По-видимому, это можно объяснить следующим образом. При образовании жидкой фазы давление в металлической прослойке выравнивается и имеет постоянное значение. При этом растворение алмаза идет до тех пор, пока в системе не образуется жидкость никель — углерод, насыщенная по отношению к алмазу. Предельная концентрация этого раствора определяется линией ликвидуса жидкость/жидкость + алмаз, положение которой зависит от давления в системе. При заполнении межзеренных промежутков жидкой фазой выравнивается давление и в пропитанной части алмазного массива. Поэтому значение предельной концентрации алмаза в жидком растворе и здесь не изменяется. Для вторичного роста кристаллов алмаза необходим дополнительный источник углерода, например графит, для которого указанная линия ликвидуса при высоких давлениях смещена по концентрации вправо. И тогда графит будет растворяться, а алмаз выделяться из раствора.

В нашей системе алмаз переходит частично в графит в непропитанной части алмазного массива, причем чем позже в периферийную часть поступит жидкая фаза, тем графита образуется больше. Поэтому вероятность вторичного роста алмазного зерна возрастает при удалении от границы никелевая прослойка — алмазный порошок. Величина вторичных зерен определяется помимо наличия графита степенью пересыщения раствора по отношению к алмазу (т. е. величиной смещения между линиями ликвидуса для алмаза и графита, определяемого р — Т условиями) и временем роста. Степень пересыщения раствора определяет количество зародышей и скорость роста алмазных зерен. Вторичный же рост зерен алмаза без присутствия графита возможен лишь тогда, когда температура в периферийной части алмазного массива ниже температуры в той части системы, где происходит растворение алмаза.