- •П оликристаллические материалы на основе алмаза киев наукова думка 1989 г оглавление

- •Предисловие

- •Глава I написана а. А. Шульженко и в. А. Шишкиным, глава II — в. А. Шишкиным и а. А. Бочечкой, в написании глав III— V принимали участие все авторы. Список условных обозначений

- •Глава I получение и свойства поликристаллических материалов на основе алмаза

- •Материалы, синтезированные из неалмазного углерода

- •Материалы, спеченные из микропорошков алмаза

- •Многослойные поликристаллические материалы

- •Материалы на металлической или металлокерамической связках

- •Структура поликристаллических материалов

- •Глава II аппараты высокого давления для получения поликристаллических материалов

- •Типы аппаратов

- •Эксплуатация аппаратов

- •Глава III свойства алмазных порошков для получения поликристаллических материалов на основе алмаза

- •Прочность порошков синтетического алмаза при сжатии

- •Прочность порошков синтетического алмаза при сжатии

- •Зависимость свойств алмазных порошков от содержания включений

- •Изменение состава алмазных порошков при нагреве и взаимодействии с газами

- •Изменение физико-механических свойств алмазных порошков при нагреве под давлением

- •Глава IV твердофазное спекание алмазных порошков при высоких давлениях

- •Холодное уплотнение порошков алмаза

- •Уплотнение порошков алмаза при термобарическом воздействии

- •Формирование структуры поликристаллов при спекании порошков

- •Зависимость свойств спеченных поликристаллов от состава поверхности алмазных порошков

- •Элемент или функциональная группа

- •Взаимодействие сжатого алмазного порошка с газами

- •Глава V жидкофазное спекание алмазных порошков при высоких давлениях

- •Взаимодействие алмаза с переходными металлами

- •Механизм пропитки алмазных порошков

- •Кинетика пропитки алмазных порошков жидкими металлами и сплавами металл — углерод

- •Пропитка алмазных порошков кобальтом из твердосплавной подложки

- •Спекание поликристаллов на основе алмаза методом пропитки алмазных порошков

- •Список литературы

Зависимость свойств спеченных поликристаллов от состава поверхности алмазных порошков

Структура поликристаллических алмазных материалов формируется в процессе спекания под воздействием высоких давлений и температур. Состав поверхности порошков существенно влияет на процессы спекания и физико-механические свойства спеченных материалов [171]. Поверхность синтетических алмазов, как правило, более развита по сравнению с природными [170].

Сорбционные свойства поверхности синтетических алмазов, а также состав примесей и включений в значительной степени зависят от условий синтеза, дробления, очистки и сортировки алмазных порошков. Поэтому исследование влияния состояния поверхности частиц алмазных порошков, состава загрязнений поверхности и ее сорбционных свойств на свойства спеченных поликристаллов алмаза представляет как научный, так и практический интерес.

Алмазный поликристаллический материал спекался из микропорошков марки АСМ ГОСТ 9206-80 с различ- ными видами очистки поверхности в исходном состоянии; после очистки в соляной кислоте с последующей много- кратной промывкой в дистиллированной воде, после кислотной очистки с последующим отжигом при 1300— 1350 К и давлении воздуха 10-2 Па.

Состав поверхности алмазных порошков определялся методами электронной оже-спектроскопии (ЭОС) и вторичной ионной масс-спектроскопии (ВИМС) на установке ЛАС-3000. При использовании метода ЭОС плотность тока электронного пучка составляла 1 • 10-2 А/см2, энергия —3 кэВ, напряжение модуляции —2 В. Для определения толщины слоя поверхностного загрязнения проводилось травление поверхности образцов сканирующим пучком ионов аргона с энергией 3 кэВ и плотностью тока 1 • 10-5 А/см2. Частицы алмазных порошков для проведения исследований запрессовывались в индиевую пластинку, которая закреплялась на держателе образцов в вакуумной камере, откачанной до давле-

Таблица 15. Состав поверхности микропорошков синтетических алмазов различных зернистостей

|

Время |

|

Концентрация |

элементов, % |

|

||

|

травления |

|

|

|

|

|

|

Зернистость |

ионами |

|

|

|

|

|

|

|

аргона, |

C |

|

О |

|

Si |

Са |

|

мин |

|

|

|

|

|

|

1/0 |

|

95 |

5 |

|

|

||

0,5/0,1 |

|

100 |

|

|

|

||

0,7/0,3 |

— |

94 |

6 |

|

|

||

3/2 |

— |

100 |

— |

— |

— |

||

5/3 |

|

81 |

10 |

9 |

|

||

|

10 |

100 |

|

|

|

||

7/5 |

- |

85 |

8 |

7 |

|

||

|

10 |

96 |

4 |

|

|

||

10/7 |

|

93 |

4 |

3 |

|

||

|

10 |

96 |

4 |

|

|

||

14/10 |

|

90 |

6 |

4 |

2 |

||

|

10 |

100 |

|

__ |

|

||

20/14 |

|

85 |

|

4 |

14 |

||

|

10 |

93 |

|

|

7 |

||

|

7 |

97 |

|

|

3 |

||

|

10 |

100 |

|

|

|

||

40/28 |

|

63 |

18 |

9 |

10 |

||

|

10 |

75 |

16 |

9 |

|

||

|

5 |

81 |

11 |

8 |

|

||

|

10 |

82 |

12 |

6 |

— |

||

ния 1 • 10-8 Па. Количественный анализ проводился с использованием коэффициентов элементной чувствительности [228].

При использовании метода ВИМС для повышения чувствительности применялся пучок ионов кислорода с энергией 10 кэВ и плотностью тока 1 • 10-4 А/см2. В тех случаях, когда поверхность образца заряжалась, проводилась бомбардировка поверхности алмазных частиц электронами средних энергий (100—600 эв) для снятия заряда. Производилась запись спектров как положительных, так и отрицательных вторичных ионов.

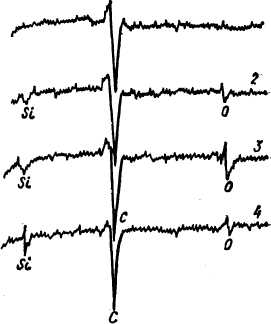

Были сняты оже-спектры поверхности частиц синтетических алмазных порошков зернистостью от 0,5/0,1 до 40/28 мкм в исходном состоянии (табл. 15). На рис. 44 приведены оже-спектры порошка АСМ 7/5 в исходном состоянии, после кислотной обработки и очистки с последующим отжигом в вакууме, а также спектры поликристалла, спеченного из порошка зернистостью 7/5 в исходном состоянии.

/

Рис. 44. Оже-спектры

микропорошка алмаза АСМ 7/5 после

отжига в вакууме (1), кислотной обработки

(2); в исходном состоянии (3) и спеченного

из него поликристалла (4)

Е,эв ак

видно из табл. 15, примеси (кроме кислорода)

на поверхности алмазных частиц размером

менее 3 мкм методом ЭОС не обнаружены,

на поверхности более крупных алмазных

порошков присутствуют примеси,

содержащие кислород, кремний и кальций.

Такие же примеси содержатся на

поверхности излома спеченного

алмазного поликристалла. Вероятно,

в процессе спекания примеси переходят

с поверхности частиц исходных

алмазных порошков в объем поликристалла.

ак

видно из табл. 15, примеси (кроме кислорода)

на поверхности алмазных частиц размером

менее 3 мкм методом ЭОС не обнаружены,

на поверхности более крупных алмазных

порошков присутствуют примеси,

содержащие кислород, кремний и кальций.

Такие же примеси содержатся на

поверхности излома спеченного

алмазного поликристалла. Вероятно,

в процессе спекания примеси переходят

с поверхности частиц исходных

алмазных порошков в объем поликристалла.

0 200 400

При травлении алмазных порошков сканирующим пучком ионов аргона с поверхности ча-

стиц удаляется слой от единиц до нескольких десятков нанометров в зависимости от времени травления. Примеси, содержащиеся на поверхности порошков крупностью от 5/3 до 40/28 мкм, стравливались ионами аргона в течение 10— 30 мин.

Энергетическое положение оже-пика кремния для различных алмазных частиц неодинаково и принимает значения от 76 до 92 эВ, что характеризует как неокис-ленный кремний, так и его оксиды [235]. Поверхность исследуемых микропорошков синтетических алмазов формировалась в процессе дробления более крупного алмазного сырья (40—60 мкм) с последующей классификацией при помощи центрифуги в жидкой среде и очисткой от металлических частиц. Можно предположить, что при дроблении крупных алмазных частиц до микронных размеров зерна алмаза разрушаются преимущественно по включениям. Включения при этом или выделяются в отдельные частицы, или остаются на поверхности алмазных зерен и частично удаляются при классификации и очистке алмазных микропорошков. Принимая во внимание отсутствие примесей, содержащих кремний, в частицах синтетических алмазов размером ниже 3 мкм и стравливание их с поверхности частиц более крупных размеров пучком ионов аргона за 10— 30 мин, можно предположить, что включения оксидов кремния синтетических алмазов по размерам превышают 3 мкм в поперечнике и несколько десятков нанометров по толщине.

Данные спектрального эмиссионного анализа микропорошков синтетических алмазов показали, что с увеличением зернистости возрастает общая концентрация примесей и включений таких элементов, как никель, марганец, кремний и кальций; практически постоянной остается концентрация железа, хрома и бора.

В пределах одной зернистости (для порошков от 7/5 до 60/40) массовая доля металлических примесей, определенная спектральным анализом (сумма внутри-кристаллических и поверхностных примесей), уменьшается в ряду: марганец, никель, железо, хром.

Из-за того что более крупные включения в алмазах при дроблении выходят на поверхность, а часть их теряется в процессе дробления и классификации по зер-нистостям алмазных микропорошков, общая концентрация никеля, кремния и марганца уменьшается с уменьшением размера зерен. Вероятно, примеси и включения железа, бора и хрома (в отличие от примесей, содержащих кремний) в синтетических алмазах мелкодисперсны и равномерно распределены по объему алмазных частиц, что и приводит практически к их постоянной концентра- ции в микропорошках различных зернистостей. Пример- ный химический состав исходной поверхности частиц синтетических алмазных микропорошков, определенный методами ОЭС, ВИМС, ИК-спектроскопии и РФС, приведен в табл. 16 [36].

Алмазные поликристаллы, спеченные из микропорошков, на поверхности которых присутствует заметное количество примесей, содержат многочисленные дефекты макроструктуры (трещины, раковины) и имеют пониженную твердость и низкую прочность. Следует отметить, что оже-спектры поверхности излома поликристаллов алмаза, спеченных из этих порошков, содержали линии кремния и кислорода, причем спектр кремния соответствует оксиду SiO2. Вероятно, в процессе спекания происходит окисление оксидов кремния вида SiOx (x < 2) до стехиометрического SiO2 и окисление кремния до SiO2, так как при параметрах спекания (давление 9,0 ГПа, температура 2000 К) термодинамически разрешена реакция окисления кремния. Содержание оксида кремния на поверхности излома поликристалла заметно превосходит концентрацию этой примеси в исходном алмазном порошке. Это может быть связано с тем, что при

Таблица 16. Химический состав поверхности синтетических алмазов

Примесь

Примесь