- •П оликристаллические материалы на основе алмаза киев наукова думка 1989 г оглавление

- •Предисловие

- •Глава I написана а. А. Шульженко и в. А. Шишкиным, глава II — в. А. Шишкиным и а. А. Бочечкой, в написании глав III— V принимали участие все авторы. Список условных обозначений

- •Глава I получение и свойства поликристаллических материалов на основе алмаза

- •Материалы, синтезированные из неалмазного углерода

- •Материалы, спеченные из микропорошков алмаза

- •Многослойные поликристаллические материалы

- •Материалы на металлической или металлокерамической связках

- •Структура поликристаллических материалов

- •Глава II аппараты высокого давления для получения поликристаллических материалов

- •Типы аппаратов

- •Эксплуатация аппаратов

- •Глава III свойства алмазных порошков для получения поликристаллических материалов на основе алмаза

- •Прочность порошков синтетического алмаза при сжатии

- •Прочность порошков синтетического алмаза при сжатии

- •Зависимость свойств алмазных порошков от содержания включений

- •Изменение состава алмазных порошков при нагреве и взаимодействии с газами

- •Изменение физико-механических свойств алмазных порошков при нагреве под давлением

- •Глава IV твердофазное спекание алмазных порошков при высоких давлениях

- •Холодное уплотнение порошков алмаза

- •Уплотнение порошков алмаза при термобарическом воздействии

- •Формирование структуры поликристаллов при спекании порошков

- •Зависимость свойств спеченных поликристаллов от состава поверхности алмазных порошков

- •Элемент или функциональная группа

- •Взаимодействие сжатого алмазного порошка с газами

- •Глава V жидкофазное спекание алмазных порошков при высоких давлениях

- •Взаимодействие алмаза с переходными металлами

- •Механизм пропитки алмазных порошков

- •Кинетика пропитки алмазных порошков жидкими металлами и сплавами металл — углерод

- •Пропитка алмазных порошков кобальтом из твердосплавной подложки

- •Спекание поликристаллов на основе алмаза методом пропитки алмазных порошков

- •Список литературы

Формирование структуры поликристаллов при спекании порошков

Важным фактором, определяющим эффективность применения инструментальных алмазных поликристаллических материалов в обрабатывающем инструменте, является высокая режущая способность, которая зависит от таких свойств материалов, как твердость и износостойкость. Вместе с тем спекание алмазных поликристаллов происходит обычно при очень высоких температурах и давлениях. Из всех известных ковалентных кристаллов алмазу присуще наиболее высокое напряжение Пайерлса, в связи с этим его пластическая деформация при комнатной температуре практически невозможна. С повышением же температуры нормальная нагрузка на кристалл алмаза вызывает термически активируемое скольжение дислокаций, одновременно происходит и полиморфный переход алмаз — графит в области термодинамической стабильности последнего. В работах [191, 231] сообщается, что в условиях высокого гидростатического давления возможна пластическая деформация алмаза, причем она является основным механизмом, определяющим кинетику спекания алмазных порошков и характеристики структуры спеченных поликристаллов. Поэтому представляет значительный интерес исследование влияния термодинамических (р, Т) параметров спекания и зернистости исходных алмазных порошков на структуру спеченного поликристаллического материала и ее связь с физико-механическими свойствами образцов [179].

Алмазные микропорошки спекались под давлением 5,5—10 ГПа при 1000—2800 К. Из спеченных образцов алмазной керамики готовили плоскопараллельные пластины с высоким качеством поверхности для определения твердости и рентгеновских исследований. Износостойкость поликристаллов алмаза определяли по абсолютной величине износа по массе ( m) цилиндрических образцов диаметром 8,0 мм при обработке их по торцу алмазным кругом 12 А 45 1500 X 20 X 3 АСК 100/80 МО 13—100 % с постоянными прижимом образца к кругу Рн = 500 кПа и охлаждением 3%-м раствором соды в воде. Время обработки — 60 с, путь трения образца за цикл составил приблизительно 2400 м. Был определен также предел прочности образцов алмазной керамики на сжатие.

Рентгенограммы снимали на просвет фотометодом на установке УРС-60 в камере РКВ 86 А. Характеристики субструктуры алмазной керамики определяли по интегральной ширине линий алмаза (220) и (331) на дифрактограммах, снятых на установке ДРОН-20 в СиКа фильтрованном излучении. Были определены следующие элементы тонкой кристаллической структуры алмазной решетки: размер областей когерентного рассеяния, величина микроискажений решетки и плотность дислокаций. За эталонные были приняты соответствующие линии исходных алмазных микропорошков. С учетом поправок на нехроматичность излучения и инструментальное уширение определялось физическое ушире-ние линий (220) и (331) алмаза.

Плотность дислокаций определялась по формуле

N = 16,5 /bL,

(IV..6)

где = d/d; для алмаза b = 0,252 нм [179].

Следует отметить, что метод интегральной ширины линий позволяет получать достаточно точные характеристики элементов субструктуры только в случае сильно уширенных дифракционных линий.

Результаты определения характеристик субструктуры алмазной керамики, а также некоторые физико-механические ее свойства приведены в табл. 12, откуда видно, что ширина дифракционных линий (220) и (331) алмазной керамики в 2—5 раз превышает ширину этих

Т а б л и ц а 12. Влияние термодинамических параметров спекания на поликрнсталлического материала

Давление

Давление

спекания.

ГПа

Температура спекания, К

Твердость по Кнупу, ГПа

Износ по

массе, мг

Ширина дифракционных линий, мрад

(220)

9,0 |

293 |

|

— |

9,4 |

8,2 |

9,0 |

1270 |

— |

— |

12,8 |

21,8 |

9,0 |

1470 |

|

80,0 |

14,9 |

26,9 |

9,0 |

1570 |

22,7 |

44,0 |

17,1 |

33,3 |

9,0 |

1870 |

29,4 |

10,6 |

15,9 |

36,9 |

9,0 |

2070 |

45,7 |

6,0 |

16,1 |

38,8 |

9,0 |

2350 |

49,6 |

5,3 |

17,1 |

36,8 |

9,0 |

2400 |

53,8 |

3,2 |

16,6 |

40,9 |

9,0 |

2470 |

50,6 |

4,0 |

16,2 |

41,6 |

9,0 |

2570 |

35,0 |

9,8 |

20,4 |

39,8 |

9,0 |

2770 |

26,2 |

31,4 |

18,1 |

42,0 |

5,5 |

2170 |

28,3 |

9,8 |

14,7 |

36,4 |

9,0 |

2170 |

46,5 |

5,6 |

16,8 |

39,8 |

10,0 |

2170 |

49,8 |

4,3 |

17,2 |

42,7 |

линий исходного алмазного порошка. Такое значительное уширение алмазных линий указывает на образование большого числа дефектов в кристаллической решетке алмазной керамики и позволяет с достаточной степенью точности рассчитать элементы ее субструктуры.

Известно, что при воздействии высокого давления на порошки алмаза при комнатной температуре происходит дробление алмазных зерен [191]. Ширина дифракционных линий (220) и (331) при этом изменяется незначительно. Повышение температуры с 293 до 1000 К при давлении 9,0 ГПа также не приводит к значительному уширению алмазных линий, следовательно, такие термодинамические параметры слабо влияют на микроструктуру алмазных порошков.

Действительно, при нагреве до 1000 К и давлении

9,0 ГПа происходит только дальнейшее дробление алмаз-

ных зерен, их уплотнение и формирование поликристал-

лов. Они получаются пористыми, легко дробятся в твер-

досплавной ступке. При 1270 К спекаются уже более

плотные образцы серого цвета. Под микроскопом видно,

что алмазные зерна приобретают более округлую форму,

острые выступы и грани исчезают, зерна припеклись

друг к другу. Однако еще есть большое количество пор,

где алмазные частицы в зонах контакта под действием

высокой температуры и давления только начали деформи

элементы субструктуры и физико-механические свойства алмазного

Элементы субструктуры |

Плотность дисло- каций N 10-11, см-2 |

Удельное электросопро- тивление, Ом м |

||

Размер областей когерентного рассеяния,нм |

Микроискажения решетки 103 |

|||

- 30,0 |

- 0,6 |

- 1,3 |

- 3,5-108 |

|

19,2 |

0,5 |

1,1 |

4,2-104 |

|

15,0 |

0,5 |

1,4 |

1,6-103 |

|

21,5 |

1,6 |

5,7 |

7,12 |

|

22,0 |

1,6 |

5,2 |

0,43 |

|

15,0 |

1,5 |

6,5 |

0,13 |

|

20,0 |

2,0 |

6,5 |

0,09 |

|

21,5 |

2,2 |

6,4 |

0,09 |

|

21,7 |

2,1 |

6,5 |

0,10 |

|

17,3 |

1,9 |

7,2 |

0,12 |

|

20,0 |

1,6 |

4,8 |

0,12 |

|

21,5 |

1,8 |

5,7 |

0,38 |

|

19,5 |

2,2 |

7,5 |

1,05 |

|

роваться. Это отражается на ширине дифракционных линий алмаза (уширение в два раза).

Рост температуры спекания до 1870 К приводит к резкому уширению линии (331) (более чем в четыре раза), что можно объяснить только сильной пластической деформацией алмазных зерен, так как размер областей когерентного рассеяния (ОКР) изменился незначительно (с 29,0 до 21,5 нм), величина же микроискажений решетки и плотность дислокаций резко возросли. По данным работ [191, 231], в начальные моменты уплот-ния алмазных поликристаллов под действием высоких давлений и температур в приграничных объемах спекаемых зерен увеличивается плотность дислокаций. Они имеют форму прямолинейных отрезков с большим числом перегибов. Деформация в алмазных частицах начинается с периферийных участков и с повышением температуры распространяется по объему, захватывая центральные области частиц. С повышением температуры спекания меняется и характер перемещения дислокаций, на их основе формируются нерегулярные сплетения. Процесс пластической деформации сопровождается фрагментацией структуры спеченной алмазной керамики, углы разориентировки блоков мозаики достигают 10—15°, плотность дислокаций при температуре спекания 1870 К достигает 5 • 1011 см~2.

Образцы алмазных поликристаллов с ростом температуры спекания до 1870 К значительно уплотнились, под действием пластической деформации произошло залечивание пор (на шлифах видны только отдельные поры), алмазные зерна срослись в жесткий каркас, твердость по Кнупу достигла заметной величины — 29,4 ГПа. Дальнейший рост температуры спекания до 2470 К приводит к относительно небольшому росту ширины дифракционных линий алмаза, величина микроискажений и плотность дислокаций также увеличиваются незначительно.

Вместе с тем повышение температуры спекания с 1870 до 2470 К значительно влияет на физико-механические свойства алмазных поликристаллов: на шлифах поры не обнаруживаются даже при большом увеличении микроскопа, твердость возросла с 29,4 до 40,6 ГПА, износ по массе уменьшился в три раза, удельное сопротивление уменьшилось почти на два порядка и достигло минимального значения.

Как уже отмечалось, залечивание пор происходит не только за счет пластической деформации алмаза, но и за счет заполнения пор графитом. Удельное электросопротивление образцов алмазной керамики, спеченной при температуре ниже 1270 К, превышает 3,5 • 108Ом-м, при температуре спекания 1570 К оно имеет еще достаточно высокое значение (1,6 • 103 Ом • м). Дальнейшее повышение температуры спекания до 2070 К снижает удельное электросопротивление до 0,43 Ом • м, однако на дифрактограммах линии графита еще не появились, они появляются только при температурах спекания выше 2200 К. Вероятно, при температурах спекания 1800— 2200 К при давлении 9,0 ГПа начинается поверхностная графитизация алмаза в местах наименьшего давления по всей поверхности пор, при температуре же выше 2200 К идет объемная графитизация.

Наиболее высокую твердость и малый износ показали образцы алмазной керамики, спеченные при температуре 2400—2470 К, их удельное электросопротивление наиболее низкое — 0,09 Ом • м. На дифрактограммах этих образцов наблюдается наибольший эффект уширения линий (220) и (331), в то же время наблюдаются линии графита.

Подобная зависимость от температуры спекания наблюдается у образцов алмазной керамики, спеченных из мелкодисперсных алмазных порошков зернистостью 1/0 при давлении 9,0 ГПа, при том лишь различии, что граничная температура, при которой рост микроискажений и плотности дислокаций практически прекращается, равна 1700 К.

На дифрактограммах образцов алмазной керамики, спеченной из алмазов зернистостью 5/3 при температуре выше 2200 К, обнаружены линии графита. После тща-тельной химической обработки и шлифования поверх-ности образцов линии графита на дифрактограммах не изменились. Наличие графита на шлифованной поверх-ности алмазной керамики объясняется тем, что фазовое превращение алмаза в графит происходит по всему объему образца.

Таблица 13. Износостойкость, твердость по Кнупу и элементы субструктуры алмазной керамики в зависимости от температуры отжига

Температура

отжига, К

Температура

отжига, К

Т вердость

по Кнупу после отжига, ГПа

вердость

по Кнупу после отжига, ГПа

Износ по массе после отжига, мг

Ширина дифракционных линий, мрад

(220)

Элементы субструктуры

Р азмер

ОКР, нм

азмер

ОКР, нм

Микроискажения

решетки

![]()

Плотность дислокаций

![]() см-2

см-2

|

39,0 |

11,8 |

16,10 |

38,82 |

22,0 |

1,6 |

5,2 |

1600 |

35,4 |

12,4 |

16,00 |

35,97 |

18,5 |

2,3 |

3,9 |

2300 |

30,2 |

20,7 |

15,21 |

41,64 |

15,5 |

2,6 |

4,8 |

2700 |

19,8 |

60,2 |

16,17 |

40,43 |

18,0 |

1,4 |

5,1 i1' |

Следует отметить, что после химической обработки и шлифования поверхности образцов ширина дифракционных линий алмаза и графита не изменилась. Искажения в структуре алмаза, образующиеся в процессе спекания алмазной керамики, очень стойкие. Уширение дифракционных линий не снималось ни при дроблении, ни при отжиге алмазной керамики. В табл. 13 приведены результаты исследования образцов алмазной керамики, полученной при температуре спекания 2070 К и подвергнутой последующему отжигу в вакууме при различных температурах в течение 60 с. Дифракционные линии алмаза этих образцов остались уширенными, в то время как твердость по Кнупу уменьшилась, а износостойкость ухудшилась в несколько раз. На дифрактограммах появились линии графита, которые до отжига не наблюдались. Вероятно, термодинамически более выгодно фазовое превращение алмаза в графит, чем снятие искажений в решетке алмаза, образовавшихся при спекании алмазной керамики при высоких давлениях.

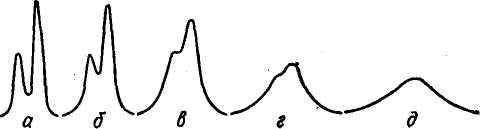

На рис. 42 приведены профили дифракционной линии (331) образцов алмазной керамики, спеченной при различных температурах под воздействием давления 9,0 ГПа. Хорошо видно, что с повышением температуры линия (331) начинает размываться, ширина ее увеличивается, постепенно исчезает Ка дублет и при 2070 К эта линия становится симметричной и сильно уширенной. Дальнейшее повышение температуры не приводит к заметным изменениям ширины алмазных линий.

Рис.

42. Линия (331) в Си

![]() -излучении

алмазного поликристалла, спеченного

из микропорошка 5/3 при температуре 293

(а), 1000 (б), 1270 (в), 1870 (г), 2070 (д) К

-излучении

алмазного поликристалла, спеченного

из микропорошка 5/3 при температуре 293

(а), 1000 (б), 1270 (в), 1870 (г), 2070 (д) К

Для поликристаллических алмазов с наиболее высокими физико-механическими свойствами субструктура алмазной решетки характеризуется размером ОКР L

~ 20,0 нм, значениями микроискажений решетки

d/d

~ 2 • 10~3 и плотностью дислокаций N ~ 6 •

1011 см~2. Поликристаллы с такой субструктурой

обладают высокой твердостью и

прочностью на сжатие. Это объясняется

ячеистой структурой поликристаллов с

величиной субзерен около 20,0 нм,

сформированной дислокациями, которые

под действием высоких давлений и

температур выстраиваются в стенку,

образуя характерную сетку, препятствующую

возможному росту микротрещин. В

результате пластической деформации

под действием высоких давлений и

температур каждое алмазное зерно путем

генерации и перемещения дислокаций

делится на очень мелкие фрагменты, так

называемые области когерентного

рассеяния (или субзерна). В процессе

спекания дислокации могут пересекать

даже границы зерен, если на них не

сегрегируют примеси. В результате этого

процесса образуется полностью мозаичная

структура алмазного поликристалла. По

данным работы [218], размеры кристаллитов

(субзерен) могут быть замерены;

непосредственно под микроскопом.

Так, поликристаллический алмазный

материал синдит имеет блочную структуру

с размером субзерен 0,04—0,05 мкм.

20,0 нм, значениями микроискажений решетки

d/d

~ 2 • 10~3 и плотностью дислокаций N ~ 6 •

1011 см~2. Поликристаллы с такой субструктурой

обладают высокой твердостью и

прочностью на сжатие. Это объясняется

ячеистой структурой поликристаллов с

величиной субзерен около 20,0 нм,

сформированной дислокациями, которые

под действием высоких давлений и

температур выстраиваются в стенку,

образуя характерную сетку, препятствующую

возможному росту микротрещин. В

результате пластической деформации

под действием высоких давлений и

температур каждое алмазное зерно путем

генерации и перемещения дислокаций

делится на очень мелкие фрагменты, так

называемые области когерентного

рассеяния (или субзерна). В процессе

спекания дислокации могут пересекать

даже границы зерен, если на них не

сегрегируют примеси. В результате этого

процесса образуется полностью мозаичная

структура алмазного поликристалла. По

данным работы [218], размеры кристаллитов

(субзерен) могут быть замерены;

непосредственно под микроскопом.

Так, поликристаллический алмазный

материал синдит имеет блочную структуру

с размером субзерен 0,04—0,05 мкм.

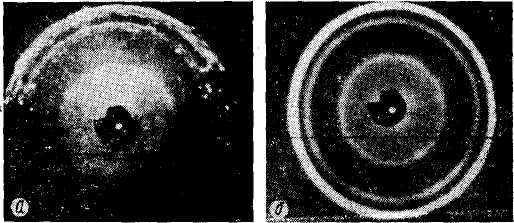

Рис. 43. Рентгенограммы алмазного поликристалла, спеченного из алмазов 100/80 (а) и 5/3 (б) при р = 9,0 ГПа, Г = 2500 К

На рис. 43 представлены рентгенограммы, снятые фотометодом на просвет,поликристаллических образцов, спеченных в одинаковых условиях, но из порошков различных зернистостей: мелких — 5/3 мкм и более крупных — 100/80 мкм. Формы алмазных линий на рентгенограммах этих поликристаллов имеют существенные различия. Если на рентгенограммах мелкозернистого образца алмазные линии представляют собой широкие, равномерно засвеченные дебаевские кольца, то на рент

генограммах крупнозернистого образца алмазной керамики эти линии имеют другой вид — на фоне дебаевских достаточно широких колец видны отдельные интенсивные рефлексы, соответствующие отражениям от крупных алмазных фрагментов с малоискаженной и неискаженной кристаллической решеткой. Следует отметить, что формы этих рефлексов тоже различны. Наблюдаются четкие точечные рефлексы, которые соответствуют отражениям от зерен спеченной алмазной керамики, с кристаллической решеткой, близкой к идеальной, и рефлексы, размытые в радиальном и азимутальном направлениях. Размытые рефлексы получаются от мозаичных кристаллов, имеющих искаженную кристаллическую решетку [88]. Такое разнообразие формы линий и рефлексов связано с неравномерным дроблением более крупных (100/80 мкм) порошков синтетических алмазов в процессе холодного обжатия их высоким давлением и, как следствие, с нерегулярной структурой спеченных из них поликристаллических образцов. Монокристаллы алмаза размером около 100 мкм при воздействии на них высокого давления не измельчаются в мелкие зерна, у них только скалываются вершины и острые ребра. При спекании таких овализованных зерен под действием высоких температур и давлений пластически деформируются только поверхностные слои крупных кристаллов, а центральная их часть остается неискаженной. Вместе с тем более мелкие алмазные зерна и осколки при спекании в плотный беспористый поликристалл пластически деформируются по всему объему. В результате спекания крупных алмазных порошков образуется алмазная керамика с островками, представляющими собой неискаженные центральные части монокристаллов. Структура

Таблица 14. Зависимость ширины дифракционных линий алмаза от зернистости порошка и условий спекания

![]()

Давление,ГПа

Температура,К

Ширина дифракционных линий, мрад

(220) (331)

Размер ОКР,нм

Микроискажения ре-шетки

![]() 103

103

-

5/3

1 • 10-4

293

9,4

8,2

—

-

—

1/0

5,0

2470

15,1

34,0

30,7

1,9

4,1

5/3

5,0

2470

16,4

39,4

21,3

1,9

5,9

7/5

5,0

2470

16,1

39,1

30,9

2,4

5,0

14/10

5,0

2470

13,1

31,0

73,0

2,1

1,8

100/80

5,0

2470

10,4

15,8

—

—

1/0

9,0

2770

15,6

32,0

22,3

1,4

4,1

5/3

9,0

2770

18,1

42,0

17,3

1,9

7,2

7/5

9,0

2770

19,0

44,8

21,0

2,0

8,3

14/10

9,0

2770

14,8

34,5

45,3

1,4

1,8

100/80

9,0

2770

12,8

25,4

-

—

—

таких поликристаллов имеет значительные дефекты в виде крупных пор и раковин, причем поры обычно заполнены графитом, образовавшимся в процессе спекания в результате полиморфного перехода алмаз — графит. Для спекания беспористых поликристаллов из крупных алмазных порошков необходимы более высокие температуры спекания и, как следствие, более высокие давления (выше 2300 К и 10 ГПа), которые на промышленных АВД трудно создать.

Следует отметить, что заполненные графитом поры крупнозернистой алмазной керамики не образуют сплошных цепочек, благодаря чему ее удельное электросопротивление на 4,5 порядков выше, чем у мелкозернистой керамики. В табл. 14 приведены результаты измерения интегральной ширины алмазных линий (220) и (331) на дифрактограммах поликристаллических образцов, спеченных при одинаковых термодинамических параметрах из алмазных порошков различных зернистестей, а так-

122

же их удельное электросопротивление. Из приведенных данных видно, что при одинаковых условиях спекания ширина алмазных линий (220) и (331) на дифрактограм-мах алмазной керамики зависит от исходной зернистости спекаемых порошков; наиболее размыты эти линии у поликристаллических образцов, спеченных из алмазных порошков зернистости 5/3 мкм.

Анализ экспериментальных данных по твердофазному спеканию микропорошков алмаза показал, что весь процесс можно условно разделить на три стадии: 1) уплотнение под действием высокого давления, при котором происходит дробление алмазных зерен, образование контактов между частицами; 2) быстрое уплотнение под действием высоких температур и давлений, сцепление алмазных частиц в жесткий каркас; 3) медленное уплотнение, заполнение пор.

Квазигидростатическое обжатие прессовки высоким давлением при температурах (0,3—0,6) Тпл сильно искажает кристаллическую решетку деформируемого вещества, при этом генерируется множество дислокаций в зонах контактирования частиц. В рамках простейшей модели пористого тела Бинга для описания кинетики уплотнения можно применить уравнение Макензи Шаттлворта [237]

(IV.7)

(IV.7)

где

![]() - относительная

плотность;

с

- критическое напряжение сдвига.

- относительная

плотность;

с

- критическое напряжение сдвига.

Это уравнение можно записать в виде

(IV.8)

или

![]() (IV.9)

(IV.9)

Первый

член правой части уравнения (IV.8)

описывает процесс

спекания под действием сил поверхностного

натяжения без приложения внешнего

давления. При воздействии

высокого давления скорость уплотнения

пропорциональна величине

![]() .

.

Если

выполняются условия:

![]() и

и

![]() ,

то

из

уравнения (IV.9)

следует

,

то

из

уравнения (IV.9)

следует

![]() (IV.10)

(IV.10)

Проинтегрировав это дифференциальное уравнение, получим кинетическое уравнение вида

![]() , (IV.11)

, (IV.11)

где

![]() —

относительная плотность прессовки

после «холодного»

обжатия высоким давлением, в момент

включения нагрева.

—

относительная плотность прессовки

после «холодного»

обжатия высоким давлением, в момент

включения нагрева.

Следует отметить, что уплотнение по механизму пластической деформации, типичному для спекания кристаллических веществ, возможно при воздействии давления

![]()

(IV. 12)

Это критерий появления пластической деформации, вместе с тем с зависит от температуры спекания.

В уравнение (IV. 11), как и в подобные другие реологические уравнения, входит сдвиговая вязкость, которая для пористых тел не является физической константой и не связана со свойствами исходных порошков. Для описания кинетики спекания практически выгоднее определить предельную плотность е, которую можно достичь спеканием при данных термодинамических параметрах (p, Т). Эта предельная плотность достигается, если (d /d )p>0 = 0, что имеет место лишь в случае

![]() (IV.13)

(IV.13)

Заменим а его значением. Тогда

(IV. 14)

Или, заменив гп средним размером спекаемого зерна

d3,

получим

получим

(IV.15)

(IV.15)

Макклеланд

пришел к

выводу

что уравнение (IV.

15) в

интегральной форме не учитывает

изменение давления в

процессе спекания [238]. Первоначальное

давление р

не

может быть постоянным вследствие

увеличения площади приложения усилия

из-за уменьшения пористости спекаемого

тела, следовательно, давление должно

зависеть

от пористости. Вводится рэ

—

эффективное давление,

![]() .

Тогда

уравнение (IV.

15) примет вид

.

Тогда

уравнение (IV.

15) примет вид

![]() (IV.

16)

(IV.

16)

Уравнение (IV. 16) показывает зависимость предельной плотности поликристаллического спеченного материала от давления при фиксированной температуре спекания.