- •П оликристаллические материалы на основе алмаза киев наукова думка 1989 г оглавление

- •Предисловие

- •Глава I написана а. А. Шульженко и в. А. Шишкиным, глава II — в. А. Шишкиным и а. А. Бочечкой, в написании глав III— V принимали участие все авторы. Список условных обозначений

- •Глава I получение и свойства поликристаллических материалов на основе алмаза

- •Материалы, синтезированные из неалмазного углерода

- •Материалы, спеченные из микропорошков алмаза

- •Многослойные поликристаллические материалы

- •Материалы на металлической или металлокерамической связках

- •Структура поликристаллических материалов

- •Глава II аппараты высокого давления для получения поликристаллических материалов

- •Типы аппаратов

- •Эксплуатация аппаратов

- •Глава III свойства алмазных порошков для получения поликристаллических материалов на основе алмаза

- •Прочность порошков синтетического алмаза при сжатии

- •Прочность порошков синтетического алмаза при сжатии

- •Зависимость свойств алмазных порошков от содержания включений

- •Изменение состава алмазных порошков при нагреве и взаимодействии с газами

- •Изменение физико-механических свойств алмазных порошков при нагреве под давлением

- •Глава IV твердофазное спекание алмазных порошков при высоких давлениях

- •Холодное уплотнение порошков алмаза

- •Уплотнение порошков алмаза при термобарическом воздействии

- •Формирование структуры поликристаллов при спекании порошков

- •Зависимость свойств спеченных поликристаллов от состава поверхности алмазных порошков

- •Элемент или функциональная группа

- •Взаимодействие сжатого алмазного порошка с газами

- •Глава V жидкофазное спекание алмазных порошков при высоких давлениях

- •Взаимодействие алмаза с переходными металлами

- •Механизм пропитки алмазных порошков

- •Кинетика пропитки алмазных порошков жидкими металлами и сплавами металл — углерод

- •Пропитка алмазных порошков кобальтом из твердосплавной подложки

- •Спекание поликристаллов на основе алмаза методом пропитки алмазных порошков

- •Список литературы

Уплотнение порошков алмаза при термобарическом воздействии

Спекание высокодисперсных алмазных порошков может осуществляться при высоком давлении (5—12 ГПа) и высокой температуре (1500—3000 К), а также при давлениях ниже атмосферного и температуре 1500—1800 К [39].

В работе [231] установлено, что наилучшие результаты достигнуты в процессе спекания высокодисперсных порошков алмаза при максимально высоком давлении и при температуре несколько выше равновесного значения при данном давлении, когда, казалось бы, можно ожидать только превращения алмаза в графит. Это противоречие авторы работы [231] объясняют тем,, что передача усилия сжатия алмазными порошками не является гидростатичной и во время спекания их при высоком давлении усилие сжатия концентрируется в местах соприкосновения алмазных зерен, в результате чего давление на этих площадках выше, чем среднее давление в

Рис. S3. Зерна алмазов (АСМ 7/5) после воздействия высокого давления

реакционной зоне АВД. На рис. 33 представлен микропорошок синтетических алмазов марки АСМ зернистостью 7/5 мкм, снятый в отраженных электронах на сканирующем микроскопе «Стереоскан» (увеличение 2000). Алмазные частицы этого порошка имеют форму многогранников, приближающуюся к кубической, октаэд-рической или тетраэдри-ческой. Преобладающий тип контакта при свободной засыпке алмазного микропорошка — вершина одной частицы с плоской гранью другой, хотя нередко встречается контакт частиц по плоским граням.

В табл. 10 приведен зерновой состав порошка АСМ 7/5 до и после воздействия высоким давлением (7,7—

Таблица 10. Зависимость зернового состава порошка АСМ 7/5 от параметров термобарического воздействия

Зернистость |

Соотношение фракций в алмазном порошке, % |

||||

до обработки |

после обработки |

||||

p=7,7 ГПа. Т = 293 К |

p=9,0 ГПа. T=293 К |

p= 9,0ГПа Т= 1000 К |

p=9.0 ГПа., T=1270 К |

||

10/7 |

5 |

2 |

1 |

_ |

— |

7/5 |

67 |

21 |

18 |

9 |

6 |

5/3 |

28 |

19 |

16 |

8 |

8 |

3/2 |

_ |

15 |

14 |

10 |

10 |

2/1 |

|

20 |

20 |

31 |

24 |

1/0 |

— |

23 |

31 |

42 |

52 |

9,0 ГПа) и температурой 293, 1000 и 1270 К. Как видно из табл. 10, размеры частиц алмазного порошка после термобарического воздействия при параметрах Р = = 9,0 ГПа, Т = 1270 К уменьшаются в 7—10 раз. По данным работы [230] алмазные порошки марок DSK и DSP подвергались воздействию давления 5,5 ГПа в АВД типа белт при комнатной температуре. При этом средний размер алмазных частиц уменьшился в 8—12 раз, причем окончательный размер частиц алмаза от марки не зависит.

293 500. 1000 1500 2000 Т.К

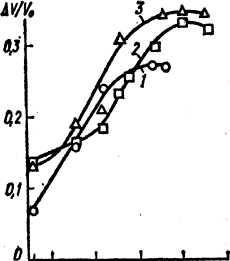

Рис.34. Зависимость

относительной усадки алмазного

по-ликристалла от температуры спекания: ак

показали измерения, при свободной

засыпке порошка АСМ 7/5 общая пористость

составляет 50 %, после холодного обжатия

она уменьшается до 28 %. Таким образом,

из-за

ак

показали измерения, при свободной

засыпке порошка АСМ 7/5 общая пористость

составляет 50 %, после холодного обжатия

она уменьшается до 28 %. Таким образом,

из-за

уменьшения объема пор давление в порах алмазного брикета при холодном обжатии может превышать атмо сферное примерно в два раза. Общая пористость после спекания порошка АСМ 5/3 за 7 с при 2000 °С и 8,0 ГПа составляла 6 %, открытая — 3%.

= 5,5 ГПа; 2 - 9,0 ГПа; 3 — 9,0 ГПа

1 — АСМ 1/0, р

АСМ 1/0, р= АСМ 5/3, р =

Таким образом, в начальный период спекания закрытая пористость уменьшается примерно в 17 раз по сравнению со свободной засыпкой алмазного порошка. Можно предположить, что примерно в столько же раз уменьшился

объем отдельной закрытой поры. Предполагается, что с момента помещения снаряжения реакционного объема в АВД и нагружения пресса пора остается совершенно герметичной. Уменьшение объема в сочетании с нагревом вызовет увеличение давления газов в поре. Рассчитаем это давление при 600 и 2300 К. Поскольку критическая температура для газов атмосферы меньше 155 К, то для расчета можно воспользоваться уравнением состояния для идеального газа — уравнением

Менделеева

— Клапейрона pV =

![]() RT,

откуда вы-текает соотношение р = pн

RT,

откуда вы-текает соотношение р = pн![]() n, где рн, Тн — значения

n, где рн, Тн — значения

давления и температуры при нормальных условиях, n — соотношение между начальным и конечным объемом поры (в нашем случае n = 17). Поэтому при Т = 600 К p = 3,5 МПа, при Т = 2300 К p= 13,0 МПа. Следовательно, для сжатого в АВД до 8,0 ГПа алмазного порошка характерно наличие большой разницы между давлением в твердой фазе (порядка 8,0 ГПа) и давлением газа в порах (от 0,2 МПа при комнатной температуре до 13 МПа при 2300 К). Эта разница играет важную роль при осуществлении спекания алмазного порошка.

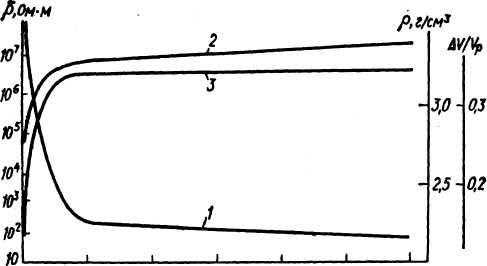

В

работе [208] определялись плотность,

объемная усадка и удельное

электросопротивление алмазной керамики,

спеченной из микропорошков синтетического

алмаза различной зернистости, в

зависимости от термодинамических

(р, Т) параметров спекания. Зависимость

объемной усадки (![]() )

от температуры спекания представлена

на рис. 34, откуда видно, что кривые

зависимости объемной усадки образцов

алмазной керамики от температуры

спекания состоят из трех участков. Ход

низкотемпературных участков кривых

(293—1100 К) показывает, что до 1100 К

температура спекания слабо влияет на

усадку, которая происходит в основном

за счет дробления и перегруппировки

алмазных частиц под влиянием

термобарического воздействия.

Среднетемпературные участки кривых

(1100—1700 К) отражают преимущественное

влияние температуры спекания на

объемную усадку, наконец, при

температуре спекания выше 1700 К зависимость

усадки от температуры незначительна.

При температурах спекания выше 1100 К

частицы алмаза под действием высокого

давления начинают пластически

деформироваться, тем самым резко

увеличивая объемную усадку за счет

сглаживания неровностей, выступов

и заполнения пор. Это согласуется с

данными авторов работы [222], изучавших

по появлению линий скольжения пластическое

течение алмаза при нагреве в нагруженном

аппарате высокого давления крупных

монокристаллов, окруженных мелким

алмазным порошком. У более крупных

порошков объемная усадка увеличивается

в большей степени.

)

от температуры спекания представлена

на рис. 34, откуда видно, что кривые

зависимости объемной усадки образцов

алмазной керамики от температуры

спекания состоят из трех участков. Ход

низкотемпературных участков кривых

(293—1100 К) показывает, что до 1100 К

температура спекания слабо влияет на

усадку, которая происходит в основном

за счет дробления и перегруппировки

алмазных частиц под влиянием

термобарического воздействия.

Среднетемпературные участки кривых

(1100—1700 К) отражают преимущественное

влияние температуры спекания на

объемную усадку, наконец, при

температуре спекания выше 1700 К зависимость

усадки от температуры незначительна.

При температурах спекания выше 1100 К

частицы алмаза под действием высокого

давления начинают пластически

деформироваться, тем самым резко

увеличивая объемную усадку за счет

сглаживания неровностей, выступов

и заполнения пор. Это согласуется с

данными авторов работы [222], изучавших

по появлению линий скольжения пластическое

течение алмаза при нагреве в нагруженном

аппарате высокого давления крупных

монокристаллов, окруженных мелким

алмазным порошком. У более крупных

порошков объемная усадка увеличивается

в большей степени.

Плотность образцов спеченной алмазной керамики определялась методом гидростатического взвешивания в этиловом спирте при 293 К. Следует отметить, что измерялась плотность алмазной керамики с учетом общей пористости, как открытой, так и закрытой, для чего поверхность образца смазывалась тонким слоем вазелина. Плотность поликристалла определяли и другим способом; из образцов были изготовлены шлифы, непараллельность плоскостей и неконцентричность которых не превышает 2 • 10-6 м. Плотность образцов рассчитывали по результатам определения их геометрических размеров на микрометре.

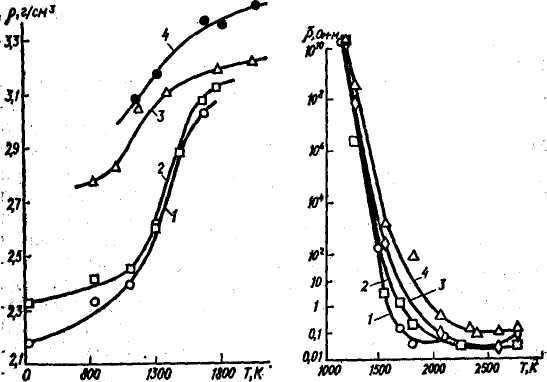

Как видно из рис. 35, кривые зависимости плотности алмазных образцов от температуры спекания также име-ют три участка, причем ход этих кривых в целом повторяет ход кривых на рис. 34, за исключением высоко-температурного участка. При повышении температуры выше 1700 К плотность алмазной керамики доходит до максимума, причем температура максимума зависит от давления и размеров спекаемых частиц.

Рис. 35. Зависимость плотности алмазного поликристалла от температуры спекания:

1 — АСМ 1/0, p = 5,5 ГПа: 2 — АСМ 1/0, р = 9,0 ГПа; 3 — АСМ 5/3,

р = 9,0 ГПа; 4 = АСМ 7/5, р = 9,0 ГПа

Рис. 36. Зависимость удельного электросопротивления алмазного поликристалла от температуры спекания:

1 — АСМ 1/0, р = 5,5 ГПа; 2 — АСМ 1/0. р = 9,0 ГПа; 3 — АСМ 5/3. р - 5,5 ГПа; 4 - АСМ 5/3, p = 9,0 ГПа

На рис. 36 представлена зависимость удельного электросопротивления алмазной керамики от температуры спекания. Известно, что алмаз хороший изолятор (удельное сопротивление составляет более 1012 Ом • м). Иа рисунка видно, что удельное электросопротивление спеченной алмазной керамики при температуре спекания 1200 К составляет 1012 Ом • м, с повышением же температуры спекания с 1273 до 2100 К оно уменьшается от 1— 3 • 108 до 0,03—0,11 Ом • м. Так как проводить электрический ток алмазная керамика может только в том случае, когда графит, который образуется на внеконтактных поверхностях алмазных частиц, заполняет полностью хотя бы несколько каналов, то можно сделать вывод, что интенсивная графитизация алмазных частиц при спекании начинается с 1273 К.

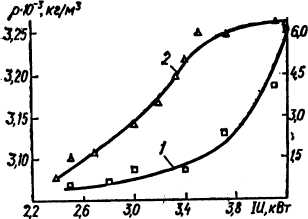

Рис. 37. Зависимость содержания графита (1) в поликристаллах и их плотности (2) от мощности нагрева

С проведением спекания в узкотемпературной

области, где происходит пластическое

течение алмазных частиц, но интенсивная

графитизация еще не наблюдается, авторы

работы [107] связывают возможность

получения высокоомной алмазной керамики

с высокой теплопроводностью. Анализ

экспериментальных данных по спеканию

микропорошков С,% алмаза различных

зер-нистостей показал, что удельное

электросопротивление спеченной

алмазной керамики зависит от

размера спекаемых порошков (рис. 36). При

температуре спекания 1820 К и давлении

8,5 ГПа с увеличением размера спекаемых

порошков от 1/0 до 60/40 мкм удельное

сопротивление алмазной керамики

увеличивается с 0,2 до 1,3 • 107 Ом .м.

Графитизация алмазных частиц при

температурах спекания ниже 2100 К (в

области стабильности алмаза) происходит

на участках поверхностей зерен,

контактирующих с порами. Естественно,

что количество крупных зерен в образцах

алмазной керамики одинакового объема

меньше, отсюда и графитизирующиеся

участки расположены реже, не создавая

замкнутых цепочек, что придает образцам,

спеченным из крупнозернистых алмазных

порошков, высокое электросопротивление.

проведением спекания в узкотемпературной

области, где происходит пластическое

течение алмазных частиц, но интенсивная

графитизация еще не наблюдается, авторы

работы [107] связывают возможность

получения высокоомной алмазной керамики

с высокой теплопроводностью. Анализ

экспериментальных данных по спеканию

микропорошков С,% алмаза различных

зер-нистостей показал, что удельное

электросопротивление спеченной

алмазной керамики зависит от

размера спекаемых порошков (рис. 36). При

температуре спекания 1820 К и давлении

8,5 ГПа с увеличением размера спекаемых

порошков от 1/0 до 60/40 мкм удельное

сопротивление алмазной керамики

увеличивается с 0,2 до 1,3 • 107 Ом .м.

Графитизация алмазных частиц при

температурах спекания ниже 2100 К (в

области стабильности алмаза) происходит

на участках поверхностей зерен,

контактирующих с порами. Естественно,

что количество крупных зерен в образцах

алмазной керамики одинакового объема

меньше, отсюда и графитизирующиеся

участки расположены реже, не создавая

замкнутых цепочек, что придает образцам,

спеченным из крупнозернистых алмазных

порошков, высокое электросопротивление.

В работе [189] отмечается, что спеченные алмазные поликристаллы могут содержать до 25—30 % графита. Количественное содержание графита в поликристаллах, спеченных из порошка зернистостью 14/10, определяли по изменению их массы до и после травления в NaNO3 [147] при 610—630 К. При таких температурах происходит разложение NaNO3 с выделением кислорода, который реагирует с графитом, образуя СО/СО2. Время обработки поликристаллов в зависимости от их плотности устанавливали изучением их поперечного излома. Элек- тросопротивление поликристаллов после травления повышалось с 102—103 до 1111 Ом. Как видно из рис. 37, с увеличением мощности нагрева выше 3,4 кВт в поликристаллах резко возрастает количество графита.

Выплавление включений сплава-растворителя также может влиять на указанный процесс. Такой выход вклю-чений происходит в объеме между алмазными зернами ввиду неравномерного распределения приложенного давления. В дальнейшем при обработке в NaNO3 включения могут удаляться из поликристалла. Некоторое

О 50 100 150 200 250 ,с

Рис. 38. Зависимость удельного электросопротивления (1), плотности (2) и относительной усадки (3) от времени спекания при T = 1800 К, p = 9,0 ГПа

расхождение по количественному содержанию графита в полученных нами поликристаллах и в работе [147] объясняется различными качеством используемых алмаз- ных порошков и параметрами спекания. Как видно из рис. 37, с увеличением мощности нагрева плотность поликристаллов увеличивается до значений (3,27— 3,30) • 103 кг/м3. При таких температурах за счет увели- чения пластической деформации зерен, а также заполне- ния межзеренных объемов образовавшимся графитом и выплавившимися включениями у поликристаллов прак- тически отсутствует открытая пористость. ;

На рис. 38 представлена зависимость удельного электросопротивления, объемной усадки и плотности алмазной керамики от времени спекания при 1800 К и 8,5 ГПа. Как видно из рис. 38, в первые 30 с происходит интенсивная усадка и уплотнение спекаемых порошков, графити-зация частиц алмаза слабая, электросопротивление высокое. С 30-й по 60-ю с уплотнение продолжается за счет пластической деформации, идет срастание алмазных частиц в жесткий каркас; поверхностная графитизация алмазных зерен резко снижает удельное электросопротивление (на 6—8 порядков). Начиная с 60-й с и до 300-й продолжается уплотнение за счет заполнения пор алмазом и частично графитом, графитизация продолжается, электросопротивление алмазной керамики снижается; площадь контакта между спекаемыми алмазными зернами увеличивается за счет их пластической деформации, возникает большое количество связей между зернами, образцы керамики становятся твердыми.

Таблица 11. Физико-механические свойства спеченной алмазной керамики в зависимости от температуры спекания

Температура

спекания,

К

Температура

спекания,

К

Относительный износ, мг/кг

Удельное электросопротивление, Ом.м

Плотность, г/см3

-

1380

28,0

1,2 106

3,105

1620

7,2

38,0

3,172

1740

5,0

1,34

3,192

1820

4,8

0,40

3,203

2010

3,9

0,17

3,218

2130

3,8

0,13

3,281

2300

2,6

0,09

3,216

2470

2,3

0,06

3,184

2570

2,8

0,05

3,182

2660

3,5

0,03

3,093

2730

4,2

0,03

3,071

2800

5,1

0,03

2,833

Примечание. Для твердого сплава ВК-8 плотностью 14,8 г/см3 относительный износ составляет 229,2 мг/кг.

Для алмазной керамики, используемой в качестве режущего элемента обрабатывающих инструментов, одной из важнейших характеристик является износостойкость. В табл. 11 приведены значения износостойкости, удельной электропроводности и плотности алмазной керамики, спеченной из порошков алмаза марки АСМ 5/8 при давлении 8,5 ГПа, в зависимости от температуры спекания. Износостойкость алмазной керамики измерялась в сравнении с износостойкостью твердого сплава ВК-8 в процессе правки абразивного круга ПП 600 X X 63 х 305 А24 СМ2 5К6. Режим обработки: vкр = 35 м/с, Sпр = 0,5 м/мин, SПОП = 0,02 мм/ход, охлаждение — 3%-й раствор соды в воде. Как видно из табл. 11, наибольшую износостойкость показали образцы алмазной керамики, спеченные при 2270—2470 К, износостойкость их в 90—95 раз выше, чем у твердого сплава марки ВК-8.

Поликристаллы, используемые в буровом и других типах инструментов, должны обладать значительной механической прочностью. Обусловлено это тем, что при работе инструмента могут возникать большие динами-ческие нагрузки. Кроме того, при пайке пластин в корпуса инструмента ввиду значительной разницы коэффициентов термического расширения основания и поликристалла в последнем могут возникать существенные термомеханические напряжения. Такие напряжения в пластинах возникают также непосредственно в процессе

их работы.

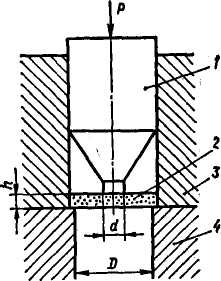

Определить прочность на из-

гиб алмазных поликристаллов по

ГОСТ 945-60 невозможно, ввиду того что из спеченных пластин диаметром 8—10 мм нельзя из-

Рис. 39. Схема нагружения образца при испытании методом кругового изгиба

готовить образцы необходимых размеров и формы. Поэтому использовалась схема испытания на изгиб дисков, свободно опертых по контуру (испытания дисков на круговой изгиб), при нагружении концентрической нагрузкой по центру образца [99J. Для испытаний образцы, спеченные из порошка АСМ 14/10, устанавливали в специальное приспособление. Схема нагружения приведена на рис. 39. Прикладываемая нагрузка Р через пуансон 1 воздействует на образец 2, который опирается на опорное кольцо 4. Таким образом, под воздействием силы Р происходит круговой изгиб; при этом в зоне между пуансоном и опорой возникает двухосное напряженное состояние. При такой схеме нагружения расчет напряжения при разрушении возможен только в случае хрупкого разрушения. Расчет напряжений (хрупкой прочности) при этом производится в соответствии с первой теорией прочности по формуле [99]

,![]() (IV.4)

(IV.4)

где d, D — диаметры площади приложения нагрузки и опорного кольца соответственно, м.

Для испытаний приспособление с алмазным поликристаллом помещалось в реверс разрывной машины усилием 10 кН. Нагружение производилось до разрушения образца. Скорость приложения нагрузки 50 Н/с. Наибольшая допустимая погрешность показания по шкале нагрузок ±1 от измеряемого усилия. Величина разру- шающей нагрузки фиксировалась автоматически. Коэффициент Пуассона принимали равным 0,32 аналогично данным для алмазного материала синдит [226]. Как видно из рис. 40, при увеличении мощности нагрева вдвое прочность образцов возрастает более чем в пять раз. Резкое увеличение прочности образцов наблюдается при относительно малых мощностях нагрева, при мощности нагрева более 3,7 кВт увеличение незначительно. При испытаниях образцы разрушаются в основном

2,2 2.6 3,0 3,4 IU,кВт 2,2 2,6 3,0 3,4 3,8 IU, кBT

Рис. 40. Зависимость механических свойств поликристаллов от мощности нагрева при спекании

Рис. 41. Зависимость теплопроводности (1) и электросопротивления (2) поликристаллов от мощности нагрева при спекании

на четыре части с прямолинейным распространением трещин. При более низких температурах нагрева число частей увеличивается до 6—8. Для таких образцов наблюдается извилистое распространение трещин. Иногда имеет место отделение частей по периферии образца со стороны, противоположной опорной поверхности. Траектория трещин при низких температурах спекания проходит в основном по границам зерен, а при высоких наблюдается частичное разрушение образца по зернам.

Данные по износостойкости коррелируют с характером изменения прочности поликристаллов от мощности нагрева. Микротвердость образцов, измеренная индентором Кнупа при нагрузке 10 Н, имеет практически линейную зависимость от температуры спекания.

Теплопроводность образцов определялась методом стягивания теплового потока [125], который заключается в создании теплового сопротивления стягивания из-за перестройки поля теплового потока в области резкого изменения его сечения. Как видно из рис. 41, теплопроводность поликристаллов значительно возрастает с повышением мощности нагрева и достигает значений до 200 Вт/(м • К). При таких температурах увеличивается эффективная площадь контакта между алмазными зернами, что приводит к уменьшению контактного сопро-тивления, а следовательно, к уменьшению общего теп-лового сопротивления. Увеличение мощности нагрева до 4,2 кВт несущественно повышает теплопроводность полученных образцов. Это объясняется тем, что тепло-проводность материала зависит от наличия центров фононного рассеивания. В поликристаллах такими цент-рами могут быть примеси, включения, границы зерен и другие дефекты. Исходные микропорошки синтетиче-ских алмазов содержат до 1,5 % примесей и включений, что и снижает теплопроводность полученных поликристаллов. Полученные данные по теплопроводности коррелируют с зависимостью плотности поликристаллов от температуры. Для изучения характера спекания алмазных поликристаллов при различных температурах были изготовлены шлифы по плоскости, перпендикулярной плоскости приложения давления. Исследование образца, спеченного при мощности нагрева 2,4 кВт, показало, что редко имеются зерна в плоскости шлифа, непосредственно контактирующие друг с другом. Размер пустот равен, а иногда и больше размера самих зерен. С повышением температуры возрастает пластическая деформация алмазов и увеличивается количество зерен на единице площади. При этом на шлифе видны отдельные группы зерен, контактирующие друг с другом.

В некоторых местах шлифа имеются отдельные вытянутые объемы с пустотами или включениями графита. Размер зерен на шлифе составляет 5—10 мкм, имеются зерна и меньших размеров за счет их дробления. Однако такое дробление зерен наблюдается в меньшей степени, чем приведено в работах [84, 205], где показано, что средний размер микропорошков зернистостью 7/5 уменьшается в три раза, а для 20/14 — в восемь раз. Увеличение размера зерен возможно за счет их роста при спекании. В начальный момент нагрева ввиду незначительной пластической деформации во внеконтактных поверхностях алмазных зерен образуется графит и происходит выплавление включений сплава-растворителя. Кроме того, незначительное количество сплава-растворителя имеется и на поверхности зерен после синтеза. При более высоких температурах спекания увеличивается пластическая деформация алмазов и ввиду наличия образовавшегося графита в отдельных частях кристалла происходит перераспределение давления и, по-видимому, поэтому создаются условия для первичной рекристаллизации.

Количество и общая площадь контактов между частицами определяют структуру образованного поликристалла, а увеличение прочности связей между зернами приводит к улучшению свойств поликристаллических сверхтвердых материалов. Так, твердость материала увеличивается не только с увеличением среднего размера зерна, но и с ростом среднего размера перешейка между зернами. Поликристалл, образованный из крупных зерен алмаза, более хрупкий, чем поликристалл, спеченный при прочих равных условиях из мелкодисперсного алмазного порошка [112].

Для металлов [188] значение микроскопического предела упругости, предела текучести или напряжения течения, соответствующее фиксированной степени пластической деформации, возрастает с уменьшением размера зерна согласно соотношению Холла-Петча

![]() , (IV.5)

, (IV.5)

где

![]() — напряжение течения;

— напряжение течения;

![]() ,

Ky — константы.

,

Ky — константы.

В работе [187] показано, что зависимость предела текучести от размера зерна ковалентных кристаллов удовлетворительно описывается данным соотношением, причем для алмаза Ку = 3,5 МН/м3/2.

Высокий уровень механических свойств материалов на основе плотных модификаций кубического нитрида бора, как и для металлов, определяется высокодисперсной зеренной структурой [88]. Созданию поликристаллических сверхтвердых материалов на основе алмаза, характеризующихся высокодисперсным структурным состоянием (размер зерен от сотых долей до 1—3 мкм), посвящены работы [161, 178, 195, 196]. Исходным материалом для спекания служили порошки, полученные при статическом [178] и динамическом синтезе, содержащие частицы алмаза и лонсдейлита размером около 1—3 мкм [195, 196], и дробленные путем динамической обработки алмаза марки АСМ [161].

Проведенные методами просвечивающей электронной микроскопии и электронной микрофрактографии структурные исследования позволили установить механизм уплотнения алмазно-лонсдейлитного порошка при воздействии высоких давлений и температур. На начальной стадии происходит укладка частиц развитыми поверхностями параллельно друг другу; одновременно происходящее измельчение зерен в частицах способствует их разупрочнению и деформации путем межзеренного проскальзывания, которое и определяет уплотнение поли-кристаллов до беспористого состояния.

На начальной стадии уплотнения наблюдается коагу-ляция зерен алмаза с исходным размером около 5,0 нм в агрегаты размером 20,0—30,0 нм, затем происходит перестройка субзеренной структуры алмаза (размер блоков в зернах возрастет до 3,0—4,0 нм), т. е. структурная перестройка высокодисперсного алмаза под действием высоких давлений и температур осуществляется путем первичной рекристаллизации зерен с развитой суб-структурой и собирательной рекристаллизации исходных совершенных зерен.

В полученных поликристаллах содержание графита, образовавшегося в результате обратного фазового пре-вращения из алмаза, не превышает 3—5 %. Образовавшийся графит характеризуется сильно разупорядоченной структурой. Упрочнению связей между зернами спо-собствует и образование химических соединений по границам зерен.

Так, по данным работ [154, 177, 197], соединениями, прочно связывающими зерна алмаза в композиционных материалах, являются, в частности, карбид титана и карбид бора.

Сотрудниками Института физической химии АН СССР и ИСМ АН УССР разработан способ спекания по-ликристаллов алмаза [135], по которому , на частички алмаза эпитаксиально наносятся практически любые, в том числе и минимальной величины (меньше 1 мкм) алмазный и алмазно-графитный слои, а полученные ча-стички спекаются при давлении 11,5 ГПа и температуре 3500 К. Материалом, который связывает частички, служит алмаз, который образовался в результате фазового перехода в алмазно-графитовом слое.

Исследования процесса спекания [55] показали, что на начальной стадии (6—8 с) происходит интенсивное уплотнение алмазных спеков, резкое уменьшение пористости и размера пор, причем абсолютные значения этих величин в образцах, спеченных за одно и то же время из мелкого порошка (АСМ 5/3), выше по сравнению с образцами, полученными из более крупного порошка (АСМ 20/14). В дальнейшем наблюдается окончательное сращивание алмазных зерен, величина открытой пористости и размеры пор уже не зависят от дисперсности исходного порошка и составляют 2 % и 40 мкм соответственно. В работе [194] высказано предположение, что спекание алмазных порошков осуществляется через графитоподобные прослойки, образуемые на внеконтактных поверхностях алмазных зерен. Для получения поликристаллических алмазов СВС-П в реакционный объем вводят оксид щелочноземельных металлов, например кальция. Рентгеноструктурный и физико-химический анализ алмазов СВС-П показали наличие каркаса из сросшихся алмазных зерен и сообщающейся пористости, заполненной второй фазой — соединениями кальция.

Таким образом, формирование структуры алмазного поликристалла определяют зернистость и физико-механические свойства исходного алмазного порошка, температура, давление, а также длительность спекания. При этом фактором, тормозящим формирование плотной структуры, является графитизация алмазных зерен. Поиск эффективных способов устранения или уменьшения скорости этого нежелательного процесса при спекании алмазных порошков является актуальной задачей.