- •П оликристаллические материалы на основе алмаза киев наукова думка 1989 г оглавление

- •Предисловие

- •Глава I написана а. А. Шульженко и в. А. Шишкиным, глава II — в. А. Шишкиным и а. А. Бочечкой, в написании глав III— V принимали участие все авторы. Список условных обозначений

- •Глава I получение и свойства поликристаллических материалов на основе алмаза

- •Материалы, синтезированные из неалмазного углерода

- •Материалы, спеченные из микропорошков алмаза

- •Многослойные поликристаллические материалы

- •Материалы на металлической или металлокерамической связках

- •Структура поликристаллических материалов

- •Глава II аппараты высокого давления для получения поликристаллических материалов

- •Типы аппаратов

- •Эксплуатация аппаратов

- •Глава III свойства алмазных порошков для получения поликристаллических материалов на основе алмаза

- •Прочность порошков синтетического алмаза при сжатии

- •Прочность порошков синтетического алмаза при сжатии

- •Зависимость свойств алмазных порошков от содержания включений

- •Изменение состава алмазных порошков при нагреве и взаимодействии с газами

- •Изменение физико-механических свойств алмазных порошков при нагреве под давлением

- •Глава IV твердофазное спекание алмазных порошков при высоких давлениях

- •Холодное уплотнение порошков алмаза

- •Уплотнение порошков алмаза при термобарическом воздействии

- •Формирование структуры поликристаллов при спекании порошков

- •Зависимость свойств спеченных поликристаллов от состава поверхности алмазных порошков

- •Элемент или функциональная группа

- •Взаимодействие сжатого алмазного порошка с газами

- •Глава V жидкофазное спекание алмазных порошков при высоких давлениях

- •Взаимодействие алмаза с переходными металлами

- •Механизм пропитки алмазных порошков

- •Кинетика пропитки алмазных порошков жидкими металлами и сплавами металл — углерод

- •Пропитка алмазных порошков кобальтом из твердосплавной подложки

- •Спекание поликристаллов на основе алмаза методом пропитки алмазных порошков

- •Список литературы

Изменение физико-механических свойств алмазных порошков при нагреве под давлением

В процессе нагрева алмазные зерна разрушаются. При всестороннем сжатии кристалла усилия растяжения, обусловленные расширением включений при нагреве, по-видимому, могут во многом компенсироваться, что требует экспериментальной проверки. Кроме того, важно выяснить, не имеет ли место разрушение алмазов при прессовании их в матричных материалах под воздействием высоких давлений. Как показали результаты исследований [167], обжатие алмазного порошка твердосплавными матричными материалами при нагреве в графитовых пресс-формах под давлением 15—20 МПа не уменьшает количество разрушенных кристаллов. По-видимому, указанное противодавление, которое, кроме того, передается через пористую массу (твердосплавные матричные материалы при 1070—1270 К имеют 40 % пор), не уравновешивает внутренних напряжений в кристалле, что приводит к образованию микротрещин и снижению прочности алмазных зерен.

Можно предположить, что при спекании композиционного алмазосодержащего материала в условиях высоких давлений, когда внешнее давление на кристалл будет противодействосать его раскалыванию под влиянием внутреннего давления, возникающего в результате термического расширения и плавления металла-растворителя, разупрочнение зерен синтетических алмазов будет минимальным.

Были выполнены исследования по изучению влияния давления при спекании композиционной алмазо-содержащей шихты на свойства синтетических алмазов [2011, Эксперименты проводили в камере высокого давления типа тороид на установке АС-630, разработанной в ИСМ АН УССР. Прессование в графитовых пресс-формах проводили на пятитонном прессе, нагрев осуществляли токами высокой частоты от установки ЛПЗ-2-67. Прочность алмазных зерен определяли по ГОСТ 9206-80. Для исследований использовали неиболее прочные синтетические алмазы марки АС-50, а в ряде экспериментов — порошки природных алмазов.

Таблица 8. Прочность природных алмазов в результате их прессования с порошками различных металлов при высоком давлении

Шихта |

Давление прессования, Па |

Прочность зерна после прессования, Н |

Уменьшение прочности, % |

Твердосплавная |

3 |

218 |

22 |

смесь ВК-6 |

4 |

210 |

25 |

Карбид вольфрама |

3 |

213 |

24 |

|

4 |

196 |

30 |

Железо |

3 |

197 |

30 |

|

4 |

202 |

28 |

Примечание. Исходная прочность алмазных зерен равна 280 Н.

Алмазные зерна находились в засыпке из литографского камня. Прочность алмазов практически не изменилась. В то же время прочность алмазных зерен, находящихся в смеси с металлическими порошками, при воздействии высокого давления несколько снижалась (табл. 8). Гранулометрический состав порошков при этом практически не изменился, т. е. зерна не разрушались. Микроскопические исследования показали, что причиной снижения прочности алмазного порошка является образование трещин в отдельных зернах. Как правило, указанные зерна имели различные поверхностные дефекты — раковины, сколы и т. д. По-видимому, металлические порошки в меньшей степени, чем литографский камень, обеспечивают равномерность обжатия алмазных зерен при высоком давлении. В результате при приложении давления в дефектных областях поверхности возникают растягивающие напряжения, которые и приводят к образованию микротрещин и снижению прочности алмазных зерен.

В следующей серии экспериментов смесь, состоящая из твердого сплава ВК-6 и синтетических алмазов АС-50, была предварительно уплотнена при давлении 500— 5000 МПа, а затем спекалась под давлением в графитовых пресс-формах. Несмотря на то что пористость шихты в данном случае составляла менее 10 %, прочность ал-иазных зерен, рекуперированных из спеченного брикета, по сравнению с исходной (64 Н) снизилась в два раза. В то же время прочность кристаллов природного алмаза, подвергнутых такой же обработке, практически ие изменилась. Показатели прочности в зависимости от давления приведены ниже:

Давление прессования шихты, ГПа |

0,5 |

1,0 |

1,5 |

2,0 |

2,5 |

3,0 |

3,5 |

4,0 |

5,0 |

Прочность зерен синтетических алмазов АС-50400/315, Н |

31 |

30 |

27 |

27 |

29 |

28 |

27 |

27 |

30 |

Тогда было проведено спекание указанной смеси в АВД при давлении 3000—5000 МПа и температуре 1470— 1670 К- Прочность синтетических алмазов, рекуперированных из спеченных образцов, практически не снизилась. Кроме того, повторный нагрев образцов композита также не привел к существенному разупрочнению зерен. Прочность синтетических алмазов, рекуперированных из таких образцов, по сравнению с исходной (64 Н) снизилась лишь на 30 %. Показатели прочности в зависимости от температуры отжига приведены ниже:

Температура отжига, К |

300 |

1000 |

1170 |

1270 |

1370 |

1470 |

1570 |

1670 |

Прочность зерен синтетических алмазов АС-50 109/315, Н |

6,1 |

7,7 |

5,2 |

4,3 |

5,7 |

5,1 |

5,3 |

4,6 |

Таким образом, воздействие высокого давления пр* спекании алмазосодержащей композиции препятствуе! образованию трещин в кристаллах, т. е. предотвращав! разупрочнение зерен синтетических алмазов.

При получении композиционных алмазосодержащие материалов (КАМ) важную роль играет продолжитель ность цикла нагрева алмазов. Было [95] рассмотрен! влияние длительности процесса спекания на прочност; алмазных зерен КАМ и потери их массы в процессе спе кания, а также на алмазоудержание композитов. Про ведено сравнение указанных параметров с такими ж показателями, полученными при спекании КАМ в услс виях высоких давлений.

С этой целью из твердосплавной шихты ВК-6 и ал мазов АС-32 зернистостью 400/315 изготовлены образцы КАМ в объемном соотношении 3:1. Использованы следующие методы получения композитов: импульсное спекание [8, 9], высокоскоростное горячее прессование, обычное горячее прессование [203], свободное спекание [12]. Основным отличительным параметром указанных методов является длительность термического воздействия — от долей секунды (импульсное спекание) до нескольких часов (свободное спекание). Все образцы

200

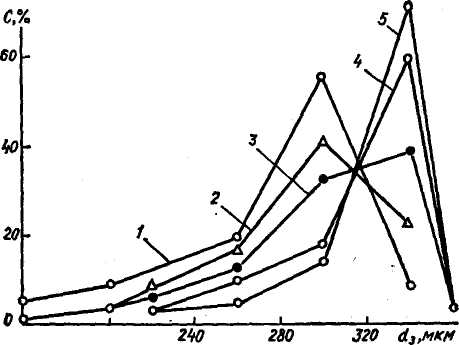

Рис. 24. Гранулометрический состав алмазных порошков после рекуперации КАМ, полученных свободным спеканием (/), горячим прессованием (2), в условиях высокого давления (3) и импульсного спекания (4); 5 — исходный порошок

изготовлены из одной партии твердого сплава и одной партии алмазов. После спекания образцы подвергались рекуперации, после чего определялось соотношение заложенной в композит массы алмазов и массы, полученной после рекуперации каждого образца. Технология рекуперации предполагает естественные потери алмазов, но так как все образцы рекуперировались в одних условиях, то естественные потери массы алмазов предполагаются одинаковыми независимо от условий изготовления КАМ. Из результатов эксперимента следует, что потери массы алмазов различны: чем меньше длительность термического воздействия на алмазные зерна в процессе спекания, тем меньше потери массы алмазов. Так, самый высокий выход массы алмазов (соответственно наименьшие потери) наблюдается при изготовлении образцов в условиях высокого давления и импульсного спекания. Выход алмазов из свободноспеченных образцов в два раза меньше, показатели всех видов горяче-прессованных образцов занимают средние значения. Гранулометрический состав алмазных порошков, извлеченных из образцов, полученных при более длительных выдержках, изменяется в большей степени. Незначительное изменение гранулометрического состава порошков наблюдается при изготовлении КАМ при высоких

*Г*с

80

60

a |

/c б |

|

1С a |

гс S |

|

a |

6 |

ном спекании (рис. 24).

Рекуперированные

алмазы испытывали на

прочность методом од

ноосного статического

сжатиясогласно

20

#>■

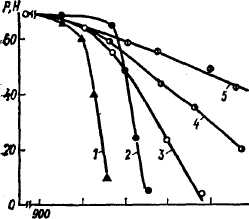

ГОСТ 9206—80. Результаты испытаний приведены на диаграмме (рис. 25), из которой видно, что закономерность разупрочнения алмазных зерен с увеличением длительности термического воздействия на алмазы,

установленная в работе [8], подтверждается.

Необходимо отметить сохранение высокой прочности алмазных зерен в композите, изготовленном в условиях

высоких давлений. Обусловлено это тем, что при всестороннем сжатии кристаллов внутренние температурные растягивающие напряжения в кристаллах, вызванные тепловым расширением включений металлов-растворителей, в значительной мере компенсируются. Далее образцы КАМ, изготовленные перечисленными методами, были разрушены на копре ударом падающего груза. Анализ поверхности изломов образцов показал, что фронт разрушения проходит по твердосплавной матрице и алмазам. Часть алмазов отделяется от матрицы без разрушения. Поверхность таких алмазов, в свою очередь, была подвергнута исследованию на электронном сканирующем микроскопе «КЭМСКАН». Характерно, что на поверхности алмазов в композитах, подвергаемы* при спекании кратковременному термическому воздействию, имеется значительно меньшее количество кобальта, чем на поверхности алмазов в композитах, полученных при свободном спекании и обычном горячем прессовании. Это свидетельствует о том, что взаимодействие алмаза с кобальтом в таких композитах происходит слабо ввиду кратковременности процесса спекания. В композите, изготовленном в условиях высокого давления, это явление наблюдается еще в меньшей мере. Отсутствие химической связи алмаз — матрица является признаком плохого алмазоудержания композита [85}. Однако фрактографический анализ изломов показал следующее: чем меньше длительность процесса спекания, тем чаще наблюдается транскристаллитный вид разрушения, что может свидетельствовать о хорошем алмазо-удержании композита. Так, на образцах, полученных свободным спеканием в течение нескольких часов, фронт разрушения проходит через 20—25 % зерен алмазов в плоскости излома, тогда как при кратковременном спекании этот показатель увеличивается до 70—80 % (рис. 25). Хорошее алмазоудержание в композитах при слабом химическом взаимодействии алмаз — матрица можно объяснить механическим обжатием алмаза материалом матрицы. Механическое обжатие определяется остаточными температурными напряжениями at в матричном материале, которые можно оценить следующим образом:

о, = (ам — а^ЕюТС^Х—Ъ*), (Ш.6)

где а„ и а'л — коэффициенты температурного расширения матричного материала и алмаза соответственно; (?! — объемное содержание алмазов.

Теоретически могут существовать следующие ситуации.

Алмазы значительно или полностью графитизирова- лись в результате длительной выдержки при высоких температурах в процессе спекания и не имеют никакой , связи с матричным материалом. Тогда аа -+■ 0, Ct -»- 0 и, соответственно, at -*■ 0.

Спекание композита производилось так быстро, что алмазы не нагрелись выше исходной температуры или нагрелись незначительно, тогда а'а -*■ 0.

Расчеты показали, что в этом случае, значение at для композита на основе твердого сплава ВК-б будет на 26 % выше, чем в спеченном обычным горячим прессованием в течение нескольких минут. Кроме того, с уменьшением длительности спекания образуется более мелкозернистая структура матричного материала [87]. Так, например, величина зерна WC сплава ВК.-6, изготовленного методом импульсного спекания, в два раза меньше, чем в том же сплаве, изготовленном обычным горячим прессованием в течение нескольких минут. Это влечет за собой увеличение значения Ею- Согласно формуле (III.6), прирост at в этом случае составляет 4—5 %, что является причиной увеличения степени механического обжатия алмаза. Необходимо отметить, что а, должно быть меньше о„з2 матричного твердого сплава, в противном случае температурные напряжения приведут к растрескиванию межзеренных прослоек матрицы, и тем самым композит будет приведен в негодность.

Таким образом, установлено, что сокращение дли тельности спекания наряду с уменьшением разрупроч- нения алмазных зерен приводит к уменьшению потери массы алмазов в процессе спекания, сохранению грану лометрического состава алмазных зерен, а также к уве личению механического обжатия алмазов матричным ма териалом. ^

При спекании алмазных поликристаллов в качестве наполнителей или веществ, передающих давление, чаще всего используют соединения А12О8, NaCl, WC, MgO и др. [211). Такие материалы практически инертны к алмазу в условиях высоких давлений и температур. Однако в реальных условиях детали снаряжения АВД и материал, передающий давление, адсорбируют газы атмосферы: кислород, азот, пары воды. Такие комплексы при нагреве алмаза в АВД, как показали эксперименты, влияют на состояние поверхности и физико-механические свойства алмазов.

-Для изучения этого влияния монокристаллы природного и синтетического алмазов сечением около 1 мм, находящиеся в NaCl, графите, WC и оксиде магния, помещали в цилиндрический графитовый нагреватель, который закрывали с обеих сторон дисками из пирофиллита. Снаряженный контейнер помещали в АВД типа тороид и подвергали действию высокого давления и высокой температуры в течение 3 мин [33].

В исследованных системах при достижении определенной температуры прежде всего происходит изменение поверхности монокристаллов алмаза. Было обнаружено, что как на гранях (111), так и на гранях (110) природного и синтетического алмазов образуются лунки* имеющие различную форму, т. е. происходит травление иоверхности.

Д ля

оценки интенсивности травления были

записаны профилог| аммы граней

монокристаллов алмаза, до » после

нагрева (рис. 26). До нагрева степень

шероховатости граней всех исследованных

кристаллов была практически

одинаковой. Степень травления граней

как природного, так и синтетического

алмаза увеличивается с ростом температуры

(для природного — слабее, для синтетического

— сильнее); в среде NaCl этот процесс идет

более интенсивно, чем в графите.

ля

оценки интенсивности травления были

записаны профилог| аммы граней

монокристаллов алмаза, до » после

нагрева (рис. 26). До нагрева степень

шероховатости граней всех исследованных

кристаллов была практически

одинаковой. Степень травления граней

как природного, так и синтетического

алмаза увеличивается с ростом температуры

(для природного — слабее, для синтетического

— сильнее); в среде NaCl этот процесс идет

более интенсивно, чем в графите.

Рис. 26. Профилограммы граней монокристаллов алмаза до обработки (/), синтетического в графите при 1300 К (2), природного в NaCl nprf-1750 К (3) и синтетического А графите при 2250 К (4)

I Imkm

поверхности ал-маэа может образоваться графит. Для выяснения роли кислорода в условиях высоких давлений и температур проведена серия опытов по термобарической обработке алмазов в среде перекиси магния^ 3MgO • MgO2 при давлении 4,3 и 7,7 ГПа. При нагреве в данной среде выделяется кислород. Было установлено, что в этом случае травление заметно уже при 1020 К- На поверхности граней кристаллов возникают круглые кратерообразные лунки. При р = 4,3 ГПа, Т = 1400 К и р = 7,7 ГПа, Т = 1700 К за 3 мин происходит практически полное окисление алмазов. В месте нахождения алмазов после рекуперации были обнаружены только их следы в виде тонких чешуек графита.

Таким образом, кислород, адсорбируемый материалом среды, взаимодействуя с алмазом при высоких давлениях и температурах, вызывает травление его граней, а при р — Т условиях, соответствующих области термодинамической стабильности алмаза, способствует образованию графита на поверхности алмаза, даже если не наблюдается прямой перестройки решетки алмаза в решетку графита.

Для исследования изменения прочности зерен навески алмазных порошков были подвергнуты воздействию давлений (от 2,5 до 9,0 ГПа) и температур (от 1000 до 2400 К) при выдержке 5 мин в средах 3MgO • MgO2, NaCl, A12O8, WC. Обработанные таким образом алмазы отделяли от среды, изучали под микроскопом при увеличениях в 25—500 раз, а затем определяли прочность зерен при одноосном статическом сжатии. После обработки алмазных порошков высоким давлением без нагрева прочность алмазных порошков марки АС-32 снижается на 15—30 %, по-видимому, из-за возникновения в некоторых кристаллах отдельных трещин и других

Рис. 27. Изменение показателя прочности синтетического алмаза АС-32 после нагрева под давлением в различных ■средах:

J — 4,3 ГПа, 3MgO • MgO,; 2 — 7,7 ГПа, 3MgO • MgO2; 3 — 4,3 ГПа, NaCl; 4 — 4,3 ГПа, А1,О,; S — 7,7 ГПа, WC

1500

д ефектов.

При воздействии на алмазные порошки

давления и температуры влияние среды

становится заметным. Так, при 1900—2000 К

и 4,3 ГПа в среде NaCl алмазные кристаллы

становятся черными. В среде же А12О3 или

WC кристаллы не темьеют до температуры

2300 К, а при 1900—2100 К и гни т,к 7,7—9,0 ГПа

кристаллы алмазов обесцвечиваются,

т. е. они приобретают окраску, подобную

природным алмазам.

ефектов.

При воздействии на алмазные порошки

давления и температуры влияние среды

становится заметным. Так, при 1900—2000 К

и 4,3 ГПа в среде NaCl алмазные кристаллы

становятся черными. В среде же А12О3 или

WC кристаллы не темьеют до температуры

2300 К, а при 1900—2100 К и гни т,к 7,7—9,0 ГПа

кристаллы алмазов обесцвечиваются,

т. е. они приобретают окраску, подобную

природным алмазам.

В работах [32, 175, 224] такое обесцвечивание алмазов связывают с тем, что под воздействием высоких давлений и температур происходит сближение атомов азота и образуются его непарамагнитные юмплексы. В наших экспериментах полное обесцвечивание алмазов наблюдалось при меньшей продолжительности термобарической обработки, чем в работе [32], где длительность отжига составляла от 1 до 5 ч. По-видимому, это связано с различной формой содержания азота в кристал-л IX и степенью его концентрации.

На рис. 27 приведена зависимость прочности алмазов марок АС-32 от температуры нагрева в различных средах при давлении 4,3 и 7,7 ГПа.

При нагреве алмазного порошка марки АС-32 в среде NaCl до 1470 К зерна сохраняют свою окраску. Прочность при этом снижается незначительно. Нагрев при 1570 К приводит к частичному потемнению зерен. В некоторых зернах наблюдается зонное потемнение, т. е, часть зерна до трещины имеет желтую окраску, а остальная становится непрозрачной. В большинстве случаев подобное явление наблюдается у зерен с трещинами,

На поверхности кристаллов имеются треугольные фигуры травления размером 3—5 мкм со сторонами, параллельными ребрам грани октаэдра. На отдельных зернах появляются небольшие углубления. Прочность таких зерен значительно меньше исходной.

7,0 ¥)-

П овышение

температуры нагрева до 1800 К приводит

к резкому снижению прочности алмазов

— в два раза. На поверхности кристаллов

видны следы травления. На гранях

отдельных зерен р /р имеется множество

тре- ис ргн угольных фигур травления

размером 10— 12 мкм. Наблюдаемое отличие

формы ямок травления (по сравнению

с обработкой в среде перекиси магния)

можно объяснить тем, что при медленном

окислении возникают

овышение

температуры нагрева до 1800 К приводит

к резкому снижению прочности алмазов

— в два раза. На поверхности кристаллов

видны следы травления. На гранях

отдельных зерен р /р имеется множество

тре- ис ргн угольных фигур травления

размером 10— 12 мкм. Наблюдаемое отличие

формы ямок травления (по сравнению

с обработкой в среде перекиси магния)

можно объяснить тем, что при медленном

окислении возникают

' v 2,5 V 5,5

7,7 9,0рт

Рис. 28. Зависимость

прочности (/) синтетических алмазов

АС-32 и снижения ее значения (2) от

давления при 2100 К в среде А12О3

треугольники травления, при быстром — углы ямок скруглены [241]. Нагрев до

2000—2100 К приводит к снижению прочности практически в 10 раз. Алмазы приобретают черный смолистый цвет. Кристаллы сохраняют свою форму, однако при незначительных нагрузках они разрушаются на множество частей. При это л плоскости, образовавшиеся при разрушении алмазов, отражают свет подобно монокристаллам перекристаллизованного графита. Такое значительное снижение прочности можно объяснить взаимодействием поверхности кристаллов алмаза с продуктами разложения NaCl. При давлении 4,3 ГПа температура плавления чистой сухой соли NaCl равна 1650 К. Присутствие воды даже в микроскопических дозах приводит к разложению части NaCl под действием высокой температуры еще до плавления [234]. Кроме того, порошки нагревали в области стабильности графита и поэтому с увеличением степени удаленности термобарических параметров обработки от линии равновесия алмаз — графит наблюдается более резкое сниже-ьие прочности зерен синтетических алмазов.

Термобарическая обработка алмазов в других средах (А12О3, WC) не приводит к такому резкому снижению прочности. Даже после нагрева при 1950 К и 4,3 ГПа алмазы остаются достаточно прочными и не темнеют. Так, после нагрева при 2000 К в среде А12О3 алмазные порошки АС-32 имеют показатель прочности только на 45 % ниже исходной. В то же время нагрев без давления в среде аргона при 1370 К снижает прочность этих же алмазов в 2,7 раза. Следует отметить, что наибольшее снижение прочности наблюдается в среде 3MgO • MgO2. В этой же среде уже при 1500 К и 7,7 ГПа ребра кристаллов округляются, а поверхность их как бы оплавляется.

Изучение изменения прочности синтетического алмаза АС-32 после нагрева при 2100 К и различных давлениях показало, что в среде А12О8 с увеличением давления снижение показателя прочности наблюдается в меньшей степени. Так, если при 9,0 ГПА показатель прочности снижается в 1,27 раза, то при 4,3 ГПа — в 2,4 раза (рис. 28) [51].