- •П оликристаллические материалы на основе алмаза киев наукова думка 1989 г оглавление

- •Предисловие

- •Глава I написана а. А. Шульженко и в. А. Шишкиным, глава II — в. А. Шишкиным и а. А. Бочечкой, в написании глав III— V принимали участие все авторы. Список условных обозначений

- •Глава I получение и свойства поликристаллических материалов на основе алмаза

- •Материалы, синтезированные из неалмазного углерода

- •Материалы, спеченные из микропорошков алмаза

- •Многослойные поликристаллические материалы

- •Материалы на металлической или металлокерамической связках

- •Структура поликристаллических материалов

- •Глава II аппараты высокого давления для получения поликристаллических материалов

- •Типы аппаратов

- •Эксплуатация аппаратов

- •Глава III свойства алмазных порошков для получения поликристаллических материалов на основе алмаза

- •Прочность порошков синтетического алмаза при сжатии

- •Прочность порошков синтетического алмаза при сжатии

- •Зависимость свойств алмазных порошков от содержания включений

- •Изменение состава алмазных порошков при нагреве и взаимодействии с газами

- •Изменение физико-механических свойств алмазных порошков при нагреве под давлением

- •Глава IV твердофазное спекание алмазных порошков при высоких давлениях

- •Холодное уплотнение порошков алмаза

- •Уплотнение порошков алмаза при термобарическом воздействии

- •Формирование структуры поликристаллов при спекании порошков

- •Зависимость свойств спеченных поликристаллов от состава поверхности алмазных порошков

- •Элемент или функциональная группа

- •Взаимодействие сжатого алмазного порошка с газами

- •Глава V жидкофазное спекание алмазных порошков при высоких давлениях

- •Взаимодействие алмаза с переходными металлами

- •Механизм пропитки алмазных порошков

- •Кинетика пропитки алмазных порошков жидкими металлами и сплавами металл — углерод

- •Пропитка алмазных порошков кобальтом из твердосплавной подложки

- •Спекание поликристаллов на основе алмаза методом пропитки алмазных порошков

- •Список литературы

Зависимость свойств алмазных порошков от содержания включений

Для изучения [108] физико-механических свойств совершенных монокристаллов синтетического алмаза различного габитуса и установления зависимости предела прочности кристалла от содержания примесей и включений в них были отобраны правильно образованные алмазы размером 300—800 мкм, специально синтезированные при параметрах (р, Т), соответствующих областям образования кристаллов кубического, кубооктаэдрического и октаэдрического габитусов. В качестве растворителя углерода использовался сплав никеля с марганцем, так как в этой системе реализуется весь ряд габитусов — от куба до октаэдра.

Кристаллы кубического габитуса разделили на четыре основные группы. Кристаллы кубооктаэдрического и октаэндрического габитуса в основной массе не содержат

видимых включений; некоторые из них имеют небольшие скопления точечных ориентированных включений. Образование кристаллов различных габитусов и групп в процессе синтеза зависит от давления р и температуры Та процесса. При минимальных параметрах получены кристаллы кубического габитуса четвертой группы; с повышением температуры и давления образовывались кристаллы третьей, второй и первой групп, затем — кристаллы кубооктаэдрического, а при более высоких пара-

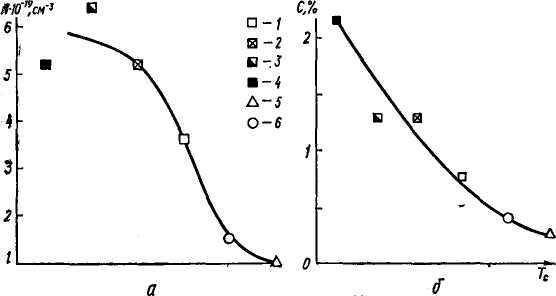

Рис. 19. Концентрация парамагнитного азота (а) и металлических включений и примесей (6) в кристаллах алмаза:

I—4 — кубы четырех групп соответственно; 5 — октаэдры; 6 — кубоок-

хаэдры

метрах — октаэдрического габитусов. Синтез указанных алмазов проводили вблизи линии равновесия графит — алмаз. Отобранные синтетические алмазы исследовали методом электронного парамагнитного резонанса (ЭПР). Спектры ЭПР всех образцов обусловлены примесью азота, замещающего углерод в решетке алмаза. У октаэд-рических и кубооктаэдрических кристаллов наблюдался в основном спектр ЭПР от одиночных азотных центров. У кристаллов кубического габитуса (всех четырех групп) наряду с указанным спектром наблюдалась также дополнительная линия, обусловленная обменно-свя-занными азотными центрами. Аналогичные спектры описаны в работе [209].

[213], отмечавшим, что наибольшее количество азота содержат кристаллы кубического габитуса. По результатам наблюдений можно сделать вывод, что в кристаллах кубического габитуса первой группы содержится меньше парамагнитного азота, чем в таких же кристаллах второй, третьей и четвертой групп с большим количеством видимых включений.

870 ЭТО Ю70 Т,К

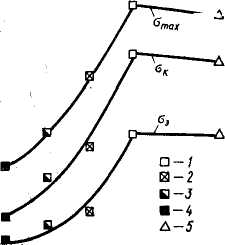

Рис. 20. Зависимость

интенсивности окисления кристаллов

различных габитусов от температуры:

/ — октаэдр; 2 —

кубооктаэдры; 3—6— кубы соответственно

первой — четвертой групп

связаны с разными скоростями роста алмазов в процессе синтеза.

Для изучения кинетики окисления синтетических алмазов различных габитусов и групп исследуемые кристаллы перед определением количества металлических включений и примесей подвергали окислению кислородом воздуха при 500, 600, 700 и 800 °С. Время нагрева при каждой температуре 1 ч. Как видно из рис. 20, при 500 °С масса (Дт, %) образцов не изменялась; температуру около 600 °С можно считать началом окисления кристаллов кубического габитуса, 660— 700 °С — кубооктаэдрического и 720—750 °С — октаэдрического габитусов. Неодинаковые начальные температуры и скорости окисления алмазов исследуемых габитусов и групп объясняются, по-видимому, неодинаковой концентрацией металлических включений и примесей.

Результаты экспериментального определения предела прочности кристаллов кубического (четырех групп) и октаэдрического габитусов приведены в работе [209]. Построенные по этим данным графики зависимости предела прочности кристаллов от площади их контакта с

б /Па

/Па

т 4

Кдбы

О тэдри

тэдри

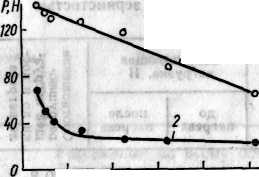

Рис. 21. Зависимость предела прочности кристаллов от площади их контакта с алмазной опорой. Обозначения те же, что и на рис. 19

Рис. 22. Значения параметра т для кристаллов октаэдрического и кубического габитусов четырех групп

алмазной опорой (рис. 21) свидетельствуют, что кубы четвертой, третьей и второй групп, содержащие максимальное количество примесей азота и металлических включений, обладают наименьшей прочностью. При этом отметим, что в настоящих исследованиях не проводили специальное легирование алмазов азотом и не определяли влияние концентрации его в кристаллах одного и того же габитуса на прочность при сжатии.

Наибольшей прочностью обладают кубы первой группы и октаэдры, причем прочность последних несколько ниже. Очевидно, это объясняется только различием в методиках определения прочности, так как для октаэдров трудно определить истинное значение предела прочности, что связано с формой кристалла.

Для определения предела прочности октаэдров можно рекомендовать формулу (III.3). Предел прочности кубических кристаллов вычисляется как отношение разрушающей кристалл нагрузки к площади его поперечного сечения (практически она является и контактной площадью). Как уже отмечалось [206], зависимость предела прочности кристаллов алмаза от их размера соответствует статистической теории хрупкой прочности Вейбулла.

Величину параметра т, учитывающего однородность материала (рис. 22), находим из уравнения (111.5)^ Полученные данные свидетельствуют, что параметр т наиболее высокий для кристаллов октаэдрического габитуса и кубических кристаллов первой группы.

Таблица 5. Содержание элементов в синтетических алмазах различных групп, %

Групп а |

Ni |

Мп |

Fe |

Сг |

А1 |

Са |

Mg |

Всего |

1 |

0,04 |

0,04 |

0,01 |

|

0,01 |

0,06 |

0,001 |

0,161 |

2 |

0,10 |

0,07 |

0,02 |

|

0,01 |

0,06 |

0,001 |

0,261 |

3 |

0,12 |

0,11 |

0,01 |

|

0,01 |

0,06 |

0,002 |

0,312 |

4 |

0,30 |

0,26 |

0,03 |

|

0,01 |

0,06 |

0,004 |

0,664 |

5 |

0,56 |

0,36 |

0,10 |

0,04 |

0,01 |

0,06 |

0,002 |

1,132 |

6 |

0,72 |

0,70 |

0,10 |

0,02 |

0,02 |

0,06 |

0,004 |

1,614 |

7 |

1,60 |

0,80 |

0,09 |

0,03 |

0,06 |

0,06 |

0,003 |

2,643 |

Таким образом, можно сделать вывод, что светлые и чистые монокристаллы алмаза, характеризующиеся высоким параметром т, обладают наибольшей прочностью при сжатии, содержат незначительное количество металлических включений и примесей парамагнитного азота и окисляются при более высоких температурах.

В дальнейшем изучалось [42] влияние количества и характера распределения включений в кристаллах на их прочность в исходном состоянии и после нагрева. Для этого первоначально отбирались семь групп синтетических алмазов зернистостью 400/315, содержащих от 0,16 до 2,64 % металлических включений (табл. 5). Количество отдельных элементов в кристаллах определялось спектральным методом.

Синтетические алмазы, в которых находилось 0,16 % металлических включений, представляют собой преимущественно кристаллы кубооктаэдрического габитуса светло-желтой окраски. Такие алмазы имеют точечные включения в виде нитей толщиной 5 мкм, идущих от центра роста к вершинам кубооктаэдра по линиям их нарастания. Для части кристаллов свойственны полосы включений шириной 30 мкм, расположенные по поверхностям нарастания ребер куба [100:001]. У притуплённых вершин полосы расширяются до 80 мкм, реже наблюдается их сужение к вершинам. В некоторых алмазах наряду с полосами наблюдаются и прерывистые нити включений. Алмазы удлиненной формы, у которых развиты четыре октаэдрические грани с острой вершй-най, имели включения в виде одиночного стержня диаметром 25—50 мкм, идущего почти через весь кристалл к вершине октаэдра по оси L4.

Таблица 6. Прочность синтетических алмазов

зернистостью 400/315 при различных распределениях включений

тип |

Включения |

Разрушающая нагрузка |

Соотношение разрушающей нагрузки до и после нагрева |

|

До нагрева |

После нагрева |

|||

1 |

Рассеянные по всему объему

|

74±9 |

40±4 |

1,85 |

2 |

Локальные — в центре роста или расположенные неориен тированно

|

164±18 |

26±3 |

6,3 |

3 |

В виде скоплений вдоль ребер и в вершинах

|

190±20 |

33±4 |

576 |

4 |

В виде одиночного стержня к вершине октаэдра по оси

|

246±26 |

28±3 |

8,8 |

5 |

Расположенные по поверхностям нарастания ребер куба (100 : 001)

|

232±30 |

58±7 |

4 |

6 |

Расположенные по линиям нарастания вершин (1С0 : 001 : 111)

|

300±38 |

160±17 |

1,87 |

7 |

В виде пустот (газовые) и белых хлопьев

|

250±27 |

132±15 |

1,9 |

Синтетические алмазы, содержащие 2,64 % металлических включений, представлены кристаллами неправильной формы или осколками. Большинство зерен зеленого цвета с неравномерной окраской (темное возле включений). Часть зерен — неправильной кристаллографической формы и кубического габитуса — черные и непрозрачные за счет рассеянных по всему объему мелкодисперсных включений. Иногда в кристаллах просматриваются нити и полосы включений. Основным типом включений в данных алмазах являются отдельные локальные образования сплава-растворителя размером 20—50 мкм. В некоторых зернах (5—10 %) наряду с нитевидными присутствуют и локальные включения больших размеров.

В синтетических алмазах остальных групп при увеличении содержания элементов возрастает количество зерен с крупными включениями. В зависимости от характера расположения включений синтетические алмазы были разделены на семь групп (табл. 6).

В ходе исследования изучали и природные алмазы с различным количеством включений. В этих алмазах чаще встречаются включения минерального происхождения — гранат, пироп, графит, а также рудные минералы [52,

Таблица 7 Прочность природных алмазов зернистостью 603/630 с различным цветом люминесценции

Группа до нагре

|

Цвет люминесценции после нагрева

|

Разрушающая нагрузка, Н |

||

1 |

Оранжевый |

162±19 |

200±15 |

0,8 |

2 |

Желтый |

264±28 |

280±27 |

0,9 |

3 |

Желто-зеленый |

204±18 |

222±18 |

0,9 |

4 |

Зеленый |

248±28 |

275±21 |

0,9 |

5 |

Голубой |

224±26 |

254±22 |

0,9 |

6 |

Синий |

335±52 |

260±28 |

1,3 |

7 |

Сиреневый |

249±29 |

228±26 |

1,1 |

8 |

Нелюминесцирующие |

270±33 |

238±20 |

1,1 |

58, 229]. Под микроскопом отбирали кристаллы октаэд-рического габитуса, имеющие включения размером 100—300 мкм в виде отдельных частиц и хлопьев.

В ряде работ [100, 109] свечение алмазов объясняется наличием в кристаллической решетке атомов примесных элементов. Кроме того, показана корреляционная связь люминесценции алмазов с их прочностными свойствами [25]. Поэтому при разделении алмазов с различным содержанием структурных примесей основывались на особенностях их люминесценции под воздействием ультрафиолетовых лучей. Природные алмазы зернистостью 800/630 сортировали при помощи микроскопа МБС-2 с запирающим светофильтром ЖС-3 и люминесцентного устройства ОЙ-17. Всего было получено восемь групп алмазов с различной люминесценцией (табл. 7).

Все

изучавшиеся синтетические и природные

алмазы были разделены на две партии,

одну из которых испытывали на

прочность в исходном состоянии, а вторую

— после соответствующей термообработки.

Синтетические алмазы подвергали

изотермической выдержке в среде

о сушенного

водорода при 1470 К, природные — при 1670

К; время выдержки составляло 20 мин.

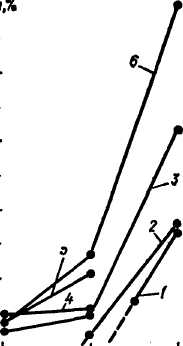

Испытания показали, что с увеличением

количества включений прочность

синтетических алмазов в исходном

состоянии снижается примерно в два

раза (рис. 23). После нагре-вз значительно

уменьшается прочность зерен, содержащих

до 0,5 % металлических включений.

сушенного

водорода при 1470 К, природные — при 1670

К; время выдержки составляло 20 мин.

Испытания показали, что с увеличением

количества включений прочность

синтетических алмазов в исходном

состоянии снижается примерно в два

раза (рис. 23). После нагре-вз значительно

уменьшается прочность зерен, содержащих

до 0,5 % металлических включений.

Алмазы с количеством включений 0,5—2,64 % после термической обработки имели практически идентичный показатель прочности. Максимальное снижение прочности после нагрева по сравнению с исходным состоянием (приблизительно в 4 раза) —0,16 % (доверительный интервал для результатов испытаний при коэффициенте надежности 0,5 W Ь5 .2,0 с,% 0,9 и 50 опытах равен 12.Рис. 23. Зависимость разрушаю- 14 %). Следует отметить щей нагрузки для синтетических ЧТо после нагрева отдель алмазов до (1) и после (2) нагрева алмазные зерна С большим количеством включе ва от содержания в них включений приобретали округлук

форму с мелкочешуйчатым графитом на поверхности Как видно из табл. 6, характер распределения вклю чений в меньшей степени влияет на прочность синте тических алмазов в исходном состоянии, чем поел! нагрева. После термообработки прочность алмазов раз личных групп изменяется в 2—9 раз. Прочность крис таллов второй — пятой групп после нагрева снижается : 4—9 раз, а шестой и седьмой групп — не более чем 2 раза. Это объясняется тем, что в алмазах второй -пятой групп содержится большее количество включе ний. Что же касается алмазов первой группы с включе ниями, рассеянными по всему объему, то они были пс лучены при высокой скорости роста и характеризуютс наиболее дефектным строением кристаллической peшеткики. Вследствие этого их прочность в исходном состоят; минимальна и незначительно уменьшается после нагрс ва (см. табл. 6).

Из общей массы алмазов для дальнейшего изучени были выделены кристаллы (кубооктаэдры) светло-же; того цвета, практически не имеющие видимых (при стс кратном увеличении) включений. Однако и их прочност после термообработки снижалась. Так, если разрушащая нагрузка для синтетических алмазов в исходном состоянии составляла (420 ± 30) Н, то после нагрева ~ (260 ± 23) Н. При этом в кристаллах появились отдельные точечные потемнения, по-видимому, в местах включений малых размеров, пустот и других дефектов.. Разрушающая нагрузка для природных алмазов с локальными включениями равнялась (190 ± 8), после термообработки — (170 ±11) Н. Какие-либо внешние изменения на зернах не замечались.

В результате исследования прочностных свойств алмазов с различной люминесценцией установлено, что самая высокая прочность в исходном состоянии характерна для кристаллов с синим свечением (табл. 7), имеющих и максимальную твердость [81]. Несколько большая прочность алмазов с синей люминесценцией объясняется тем, что 20 % зерен представляют собой высокопрочные октаэдры без видимых дефектов и включений, в то время как в порошке с оранжевым свечением октаэдров практически нет, а 60—70 % кристаллов содержат черные включения, рассеянные по всему объему. Поэтому алмазы с оранжевым цветом люминесценции как до нагрева, так и после него обладают низкой прочностью. После термообработки свечение алмазов всех групп слабеет, у 15—20 % зерен появляются потемневшие участки и зоны без свечения. Примеси, имеющиеся в решетке кристаллов природных алмазов, существенно не влияют на их прочность после нагрева.