- •П оликристаллические материалы на основе алмаза киев наукова думка 1989 г оглавление

- •Предисловие

- •Глава I написана а. А. Шульженко и в. А. Шишкиным, глава II — в. А. Шишкиным и а. А. Бочечкой, в написании глав III— V принимали участие все авторы. Список условных обозначений

- •Глава I получение и свойства поликристаллических материалов на основе алмаза

- •Материалы, синтезированные из неалмазного углерода

- •Материалы, спеченные из микропорошков алмаза

- •Многослойные поликристаллические материалы

- •Материалы на металлической или металлокерамической связках

- •Структура поликристаллических материалов

- •Глава II аппараты высокого давления для получения поликристаллических материалов

- •Типы аппаратов

- •Эксплуатация аппаратов

- •Глава III свойства алмазных порошков для получения поликристаллических материалов на основе алмаза

- •Прочность порошков синтетического алмаза при сжатии

- •Прочность порошков синтетического алмаза при сжатии

- •Зависимость свойств алмазных порошков от содержания включений

- •Изменение состава алмазных порошков при нагреве и взаимодействии с газами

- •Изменение физико-механических свойств алмазных порошков при нагреве под давлением

- •Глава IV твердофазное спекание алмазных порошков при высоких давлениях

- •Холодное уплотнение порошков алмаза

- •Уплотнение порошков алмаза при термобарическом воздействии

- •Формирование структуры поликристаллов при спекании порошков

- •Зависимость свойств спеченных поликристаллов от состава поверхности алмазных порошков

- •Элемент или функциональная группа

- •Взаимодействие сжатого алмазного порошка с газами

- •Глава V жидкофазное спекание алмазных порошков при высоких давлениях

- •Взаимодействие алмаза с переходными металлами

- •Механизм пропитки алмазных порошков

- •Кинетика пропитки алмазных порошков жидкими металлами и сплавами металл — углерод

- •Пропитка алмазных порошков кобальтом из твердосплавной подложки

- •Спекание поликристаллов на основе алмаза методом пропитки алмазных порошков

- •Список литературы

Прочность порошков синтетического алмаза при сжатии

В литературных источниках отмечается различная температура начала снижения прочности синтетических алмазов в зависимости от их качества. Так, исследова

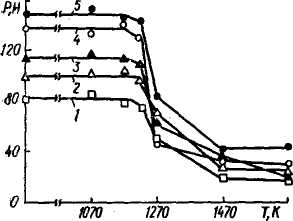

/ — 250/200; 2 — 315/250; 3 — 400/315; г>

4 - 800/630= 5 - 1000/800 НОСТИ.

ния [28, 61] порошков природных и синтетических алмазов САМ (АС50) после нагрева в среде оксида углерода показали, что прочность природных алмазов при 1620 К и выдержке 5 мин не изменилась, а синтетических алмазов понизилась на 30 %. Синтетические алмазы марки АСВ после нагрева при 1420 К имели прочность на 50 % ниже исходной. Опыты [78] по термообработке синтетических алмазов, проведенные в среде водорода, установили, что при 1070—1170 К прочность уменьшалась на 50—60 %, а после 1470 К — в 4—5 раз.

В работе [34] сообщаются результаты нагрева синтетических алмазов АСО (АС2) и природных зернистостью 100— 125 мкм при 1070— 1420 К в вакууме (5—8) х X 10~5 мм. рт. ст. с изотермической выдержкой

Рис. 16. Зависимость величины разрушающей нагрузки синтетических1U/UJ\ ДЛЯ алмазов AvAJ алмазов марки АС50 различных (АС2) наблюдалось зернистостей от температуры нагрева увеличение периода решетки и снижение их прочности

В ПрИрОДНЫХ ЭЛмазах изменений не обнаружено. Предлагается с целью сохранения прочности зерен и повышения качества изготовления из них инструмента производить металлизацию при температуре порядка 1070 К-

Исследование [80] термостойкости нового вида синтетического алмаза марки АСБ (АРВ1) показало, что при нагревании в воздушной среде алмаз при 1020 К. потемнел, сохраняя первоначальную форму. Однако при малейшей нагрузке он разрушался, превращаясь в порошок буровато-зеленого цвета. В водородной среде алмазы марки АСБ (АРВ1) при 1220 К. превращаются в графит.

В работе [43] приведены результаты исследований изменений, возникающих в зернах синтетических алмазов при их нагреве до различных температур, и дана количественная оценка снижения прочности алмазных зерен. Термообработка алмазов велась в диапазоне температур 1070—1670 К в среде водорода с изотермической выдержкой 20 мин на специальной установке [47].

Как видно из зависимостей, представленных на рис. 16, значительное снижение прочности зерен алмазных порошков марки АС 50 наблюдается уже при их нагреве до 1225 К- Нагрев до более высоких температур вызывает дальнейшее снижение прочности зерен. После нагрева до 1470 К прочность снижается в 3—4 раза. Установленные экспериментальные зависимости распространяются качественно на все зернистости испытуемой марки алмазов и несколько отличаются количественно. Для уяснения причин снижения прочности синтетических алмазов в результате нагрева изучалось изменение состояния отдельных зерен.

Исследования показали, что после нагрева зерен до 1220 К на их поверхности образуются отдельные трещины, проходящие через всю грань. Возле трещин просматриваются мельчайшие (5—10 мкм) включения металла-растворителя. Поверхность граней кристаллов в своем большинстве сохраняет алмазный блеск. Нагрев до 1270 К вызывает заметное потемнение включений. Число алмазов с трещинами уже составляет 70—80 % общей массы зерен. При этом трещин на поверхности зерен становится больше. На гранях появляются застывшие капли расплавленного металла-растворителя, размер которых 20—30 мкм. При температуре нагрева 1470 К. большинство кристаллов темнеет. На их поверхности воз-никает сеть трещин. Капли металла-растворителя укрупняются до 50—70 мкм. В отдельных случаях в местах контакта капель металла-растворителя с поверхностью алмаза образуются сферические углубления (каверны).

После нагрева до 1670 К происходит существенное потемнение всей массы зерен, причем около 10 % из них имеют бурую окраску, отдельные — черную. Капли, вышедшие на поверхность зерен, отделяются. В местах выхода капель остаются бурые пятна и значительные по размерам раковины.

Исследования показали, что образование трещин связано с резким увеличением объема включений металла-растворителя при его плавлении [14]. Выход металла-растворителя на поверхность зерен и образование капель связаны с особенностями протекания процессов взаимодействия металла-растворителя с алмазом, характеризующихся существенным изменением краевого угла смачивания во времени [15].

Изучение шлифов [49] под микроскопом показало, что в трещинах алмазной матрицы находится некоторое количество сплава-растворителя, который исчезает из них с повышением температуры до 1670 К. Трещины при этом слегка увеличены, на их поверхности имеется графит. Ориентация трещин несколько нарушается. Относительно большие раковины в местах расположения капель сплава-растворителя и наличие графита в трещинах и раковинах позволяют предположить, что при данной температуре протекает процесс химического взаимодействия алмазной матрицы с включениями. В результате

30

60 90 120 150

30

60 90 120 150

а

0 30 60 90 120 т,мий

30 60 90 120 т,мий

If

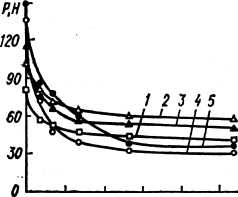

Рис. 17. Зависимость разрушающей нагрузки алмазов АС50 зернистостью 250/200 (/); 315/250 (2); 400/315 (3)\ 800/680 (4)\ 1000/800 (5) от продолжительности нагрева при температуре 1270 (а) и 1670 (б)

наблюдается растворение алмаза в расплаве и выделение из него графита. Аналогичное явление отмечалось при переработке несовершенного углеродного материала в графит в случае взаимодействия сплава Ni—Мп [76] и расплава Ni—С [119, 160] с разными по термодинамической активности формами углерода. Температура фазового превращения алмаз — графит зависит от содержания примесей в алмазных порошках [351, поэтому на процесс трещинообразования в зернах может влиять графитизация алмазной матрицы. Так как в синтетических алмазах имеются различные дефекты и содержатся включения сплава-растворителя, то графитизация будет происходить именно в этих местах.

С увеличением изотермической выдержки до 160 мин при 1670 К на отдельных зернах образуются ориентированные углубления, которые, по-видимому, располагаются по линиям слоев роста [184, 247, 251]. Следует отметить, что углубления не обладают четко выраженной спиральной формой, как это наблюдалось в работе [247], а представляют собой овальные незамкнутые фигуры. Расстояние между цепочками углублений составляет (3—5) • 10-5 м.

На изменение прочности синтетических алмазов существенно влияет и продолжительность нагрева при данной температуре [44]. Данные, приведенные на рис. 17, свидетельствуют, что прочность резко снижается уже при принятой нами минимальной изотермической выдержке и в дальнейшем существенно не меняется. Так, при 1270 К, т. е. при температуре, близкой к температуре начала снижения прочности, время нагрева значительно влияет на прочность алмазов. Например, прочность ал-

Таблица 4. Зависимость разрушающей нагрузки от скорости нагрева алмазов АС50 (400/315) и содержания в них примесей

Скорость

нагрева, град/мин

Скорость

нагрева, град/мин

Разрушающая нагрузка (Н) при содержании примесей (%)

0,16

0,16

0,70 2,60

6 |

96±9 |

40±4 |

22±2 |

12 |

104±11 |

48±4 |

25±2 |

25 |

110±Ю |

52±4 |

27±3 |

50 |

113±Ю |

52±4 |

32±2 |

100 |

116±Ю |

58±4 |

30±2 |

400 |

П6±10 |

56±6 |

33±3 |

мазов АС 50 800/630 при нагреве в течение 10 мин понизилась на 50 %, 20 мин — еще на 20 %. При высоких температурах (порядка 1570—1670 К) снижение прочности происходит при прогреве алмаза до заданной температуры в течение 2—3 мин, после чего прочность кристаллов практически не снижается. Зависимости изменения прочности синтетических алмазов различных зернистостей от продолжительности нагрева качественно идентичны, а количественно несколько отличаются. Особенно чувствительны к нагреву крупнозернистые алмазы, у которых при 1270 К имело место наибольшее снижение прочности. Поскольку совершенство кристаллов зависит от их размера и наличия в них примесей, становится понятным факт более резкого снижения прочности крупных кристаллов при нагреве.

Учитывая влияние продолжительности нагрева на снижение прочности синтетических алмазов, дополнительно определяли оптимальную скорость их нагрева. Эксперименты проводили на алмазах АС 50 400/315 с содержанием примесей 0,16; 0,70 и 2,60 % (табл. 4). Нагрев до 1370 К осуществлялся со скоростью 6, 12, 25, 50, 100 и 400 град/мин. Данные таблицы свидетельствуют, что методически более целесообразно нагревать алмазы о 5 ю 15 т,с

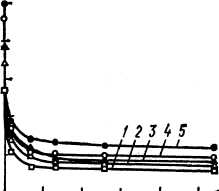

Рис. 18. Зависимость раз рушающей нагрузки для алмазов АС50 400/315 (со-

ео скоростью более 50 град/мин, так как изменение разрушающей нагрузки при этом минимально. Следует отметить, что скорость нагрева в большей степени влияет на изменение прочности алмазов, содержащих 2,60 % примесей, что по-видимому, связано с процессами, происходящими в примесях при нагреве.

В описанных опытах изотермическая выдержка при каждой температуре практически соответствовала промежутку времени, необходимому для изготовления инструмента. Однако важно устанить выдержку, в течение которой не наблюдалось бы термического разрушения синтетических алмазов. С этой целью для уменьшения времени прогрева алмазных порошков до заданной температуры лодочка, в которой проводилась их термообработка, изготавливалась из молибденовойфольги (толщина 0,04 мм). По- ^"лГе^с2™6:!! Р°шки синтетических алмазов, грева в среде водорода содержащих 2,6 % примесей, при 1670 К засыпали в лодочку и помещали

в печь, нагретую до 1670 К- Выдержка в среде водорода для отдельных навесок алмазов составляла 20, 10, 5 и 2 с. Во всех случаях на гранях алмазов наблюдались микротрещины и застывшие капли сплава-растворителя. При этом прочность алмазных зерен существенно снижалась (рис. 18). Величина разрушающей нагрузки для алмазов в исходном состоянии равнялась 80 Н. Следует отметить, что при выдержке 2 с — минимальном времени, за которое успевала прогреться лодочка,— прочность зерен в два раза выше, чем при выдепжке 10 с. Вторая часть данных экспериментов заключалась в том, что алмазы выдерживались в течение 2 с при 1270, 1370, 1470 и 1670 К- При относительно низких температурах (Г = 1270 -f- 1370 К) в течение 2 с алмазные порошки не успевают прогреваться и их прочность падает незначительно. При 1470 и 1670 К двухсекундной выдержки достаточно, чтобы прочность существенно снизилась. Следовательно, прочность синтетических алмазов при нагреве до Т > 1370 К снижается исключительно быстро — в момент прогрева зерен до заданной температуры.

Рядом исследователей [157, 162, 193] отмечено, что в зависимости от природы и состава газовой среды уже при 970—1070 К возможно разрушение поверхности алмазных зерен. По-видимому, газовая среда способна влиять на прочность алмазов. Для изучения [45] данного явления были отобраны три партии синтетических алмазов с содержанием примесей 0,16, 0,70 и 2,60 %. Их нагревали в среде аргона, азота, водорода, СО/СО2, а также на воздухе до 670—1670 К с выдержкой 20 мин. Снижение прочности алмазов при нагреве в различных газовых средах качественно одинаково и совпадает с ранее установленным. При 1070 К некоторое снижение прочности алмазов наблюдается только в воздушной среде и СО/СО2. При дальнейшем повышении температуры прочность алмазов, содержащих как 2,60, так и 0,16 и 0,70 % примесей, снижается в любой из названных газовых сред. Указанное различие объясняется тем, что в воздушной среде и СО/СО2 происходит частичное окисление зерен, а следовательно, образование на их поверхности микродефектов, которые, в свою очередь, обусловливают незначительное падение прочности.

Таким образом, исследование свидетельствует, что в процессе изготовления инструмента из синтетических алмазов важно исключить возможность их поверхностного разрушения. Рекомендуемыми газовыми средами являются аргон, азот или водород, прошедший очистку. В частности, фирма «Де Бирс» для испытания алмазов на термостойкость использует защитную среду, включающую 95 % азота и 5 % водорода.