- •П оликристаллические материалы на основе алмаза киев наукова думка 1989 г оглавление

- •Предисловие

- •Глава I написана а. А. Шульженко и в. А. Шишкиным, глава II — в. А. Шишкиным и а. А. Бочечкой, в написании глав III— V принимали участие все авторы. Список условных обозначений

- •Глава I получение и свойства поликристаллических материалов на основе алмаза

- •Материалы, синтезированные из неалмазного углерода

- •Материалы, спеченные из микропорошков алмаза

- •Многослойные поликристаллические материалы

- •Материалы на металлической или металлокерамической связках

- •Структура поликристаллических материалов

- •Глава II аппараты высокого давления для получения поликристаллических материалов

- •Типы аппаратов

- •Эксплуатация аппаратов

- •Глава III свойства алмазных порошков для получения поликристаллических материалов на основе алмаза

- •Прочность порошков синтетического алмаза при сжатии

- •Прочность порошков синтетического алмаза при сжатии

- •Зависимость свойств алмазных порошков от содержания включений

- •Изменение состава алмазных порошков при нагреве и взаимодействии с газами

- •Изменение физико-механических свойств алмазных порошков при нагреве под давлением

- •Глава IV твердофазное спекание алмазных порошков при высоких давлениях

- •Холодное уплотнение порошков алмаза

- •Уплотнение порошков алмаза при термобарическом воздействии

- •Формирование структуры поликристаллов при спекании порошков

- •Зависимость свойств спеченных поликристаллов от состава поверхности алмазных порошков

- •Элемент или функциональная группа

- •Взаимодействие сжатого алмазного порошка с газами

- •Глава V жидкофазное спекание алмазных порошков при высоких давлениях

- •Взаимодействие алмаза с переходными металлами

- •Механизм пропитки алмазных порошков

- •Кинетика пропитки алмазных порошков жидкими металлами и сплавами металл — углерод

- •Пропитка алмазных порошков кобальтом из твердосплавной подложки

- •Спекание поликристаллов на основе алмаза методом пропитки алмазных порошков

- •Список литературы

Глава III свойства алмазных порошков для получения поликристаллических материалов на основе алмаза

Прочность порошков синтетического алмаза при сжатии

От свойств исходных алмазных порошков во многом зависят технология получения, параметры спекания и качество поликристаллов. Основные характеристики алмазного порошка — размер, прочность, форма, состояние поверхности зерен, а также состав и содержание в них примесей. Свойства алмазных порошков в основном приведены в ГОСТ 9206-80.

В процессе получения поликристаллов исходные алмазные порошки подвергаются давлению, нагреву и выдержке при принятых технологических параметрах. При нагреве наблюдаются разрушение синтетических алмазов, появление трещин в зернах и, соответственно, снижение их прочности. В связи с этим большее внимание уделено описанию тех свойств алмазных порошков, которые претерпевают изменения в процессе получения поликристаллов.

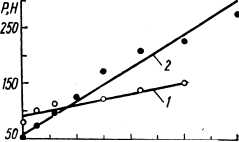

Согласно ГОСТ 9206-80 величина статической нагрузки, разрушающей алмазные зерна при сжатии, принимается за показатель прочности порошков синтетических алмазов. Прочность на сжатие определялась на специальной установке [202]. Из рис. 12 видно, что с увеличением зернистости разрушающая нагрузка для природных и синтетических алмазов существенно увеличивается (в 5 раз и более). Перепад значений этой величины для алмазов смежных зернистостей может достигать 40 %. Еще больше на изменение прочности влияет форма зерен. Разрушающая нагрузка для природных и синтетических алмазов изометричной формы (до 1,2) в 2—3 раза выше, чем у пластинчатых.

В качестве предела прочности при сжатии кристаллов синтетических алмазов принимается величина предельного напряжения, которая вычисляется как отношение нагрузки, разрушающей кристалл, к площади его поперечного сечения. Предел прочности синтетиче-

ских алмазов с увеличением их размера уменьшается. Для исследований использовали синтетические алмазы кубического и октаэдрического габитуса с различным количеством включений [207].

Прочность на сжатие определяли на специальном приборе рычажного типа, созданном на базе микроскопа в ИСМ АН УССР. Этот прибор широко применяется при контроле синтетических алмазов, когда единичные зерна неправильной формы подвергаются разрушению при одноосном сжатии между корундовыми опорами [13].

П о

методике, применявшейся в описываемых

исследованиях, испытывали единичные

кристаллы алмаза правильной

о

методике, применявшейся в описываемых

исследованиях, испытывали единичные

кристаллы алмаза правильной

формы с ровными гранями,

которые разрушались между 250/т soom боо/взо юоо/воо

ДВуМЯ ОПОраМИ ИЗ ПрирОДНЫХ Зернистость

алмазов. Верхняя опора имела Рис. 12. Прочность синтети-две параллельные плоскости, ческих (1) и природных (2) так ЧТО при испытании МОЖНО *™a30B Различной зернисто-было наблюдать за поведением кристалла при нагружении. Использование в качестве материала опор корунда и твердого сплава оказалось невозможным из-за внедрения в них испытуемых кристаллов, а также потому, что при испытании кристаллов размером более 200 мкм корундовая опора полностью разрушается.

Для исследований было отобрано 156 правильно образованных кристаллов размером от 60 до 300 мкм, которые были специально синтезированы при параметрах р, Т, соответствующих области стабильного образования кристаллов кубического габитуса. На многих кристаллах при увеличении 90 не наблюдались грани (111); на? некоторых кристаллах небольшие грани (111) несколько притупляли вершины куба.

В связи с возрастающими требованиями к чистоте » совершенству кристаллов синтетических алмазов, используемых в промышленности, возрастает интерес к: природе и свойствам дефектов в них. Известно, что существуют по крайней мере четыре типа дефектов, от которых зависит прочность кристаллов: трещины, ступени на поверхности, скопления дислокаций, инородные включения. В экспериментах основное внимание уделено только объемным (трехмерным) дефектам. К ним Можно отнести включения металлов-катализаторов,

T

so m 2oo 3oo wo

30

л

0-1

• -2

Рис. 13. Зависимость

предела прочности синтетических

алмачов первой (/) и четвертой (2) групп

при сжатии от площади поперечного

сечения

45,/77а 25

20 15 10

Результаты определения предела прочности при одноосном статическом сжатии синтетических алмазов кубического габитуса приведены на рис. 13. Логарифмическая шкала по оси абсцисс принята для удобства построения графика.

Для всех четырех групп предел прочности при одноосном статическом сжатии в значительной мере зависит от размера кристалла. С увеличением размера крис-1 талла предел прочности резко уменьшается. Так, для кристаллов первой группы с площадью поперечного сечения 5 = 50 -т- 75 мм2 • 10~4 средний предел прочное^ ти при сжатии составляет 17,4 ГПа (100 %), а при 5 = = 660 -=- 730 мм2 • Ю-4 асж = 6,17 ГПа (35 %). Для кристаллов второй группы при 5 = 50 ~ 75 мм2 • 10—1 асж = 10,8 ГПа (100 %), а при 5 = 860 ~- 900 мм2 Xi

X 10-* осж = 1,67 МПа (15 %). Для кристаллов третьей группы при S = 50 -ь 75 мм2 • 10~4 асж = 7,55 ГПа (100 %), а при S = 530 -=- 730 мм2 • 10~4 асж = = 0,686 ГПа (9 %). Для кристаллов четвертой группы при 5_= 50 ^ 75 мм2 • Ю-4 асж = 3,14 ГПа (100 %), а при S = 460 -т- 900 мм2 • 10~4 стсж = 0,49 ГПа (15 %). Каждое числовое значение предела прочности является средним из испытания от 4 до 23 кристаллов.

Сравнивая прочность кристаллов исследуемых четырех групп синтетических алмазов, видим, что прочность их уменьшается с увеличением количества включений. Так, для кристаллов с площадью поперечного сечения 50—75 мм2 • 10~4 предел прочности при сжатии для первой группы составляет 17,4 ГПа (100 %), для второй — 10,8 ГПа (61 %), для третьей — 7,55 ГПа (43 %), а для четвертой — 3,14 ГПа, (18 %), Полученные данные по влиянию включений на прочность кристаллов совпадают с наблюдениями Ю. Л. Орлова [124], отмечавшего, что в природных кристаллах алмаза часто возникают напряжения вблизи включений. Это нередко приводит к образованию трещин, а иногда к раскалыванию кристалла. Такие алмазы легко раскалываются при их механической или термической обработке.

Синтетические алмазы, содержащие минимальные количества включений, обладают очень высокой прочностью, которая для некоторых кристаллов достигает 24,5 ГПа. Кристаллы первой группы, которые содержали минимальное количество включений, при достижении критических напряжений разрушались обычно на мелкие осколки. Только два кристалла из 56 разрушались по плоскости (ПО) на две части. Разрушение кристаллов с минимальным количеством включений на мелкие осколки вполне закономерно для хрупких кристаллов. Разрушение кристаллов по плоскости (ПО) объясняется тем, что эта плоскость наиболее слабая после плоскости спайности (111). Наиболее мелкие кристаллы второй группы разрушались так же, как и первой. Более крупные (свыше 100 мкм) разрушались по плоскости (ПО). Наибольший интерес с точки зрения характера разрушения представляли алмазы третьей группы, которые имели границы включений. Они разрушались в той час-ти, которая содержала большее количество включений. Трещины в кристаллах чатвертой группы появлялись в самых различных направлениях. Обычно в этих кристаллах появлялось несколько трещин, и после незначитель-

ного увеличения нагрузки кристаллы рассыпались на осколки более крупные, чем кристаллы первой и второй групп.

Важно отметить, что испытуемые кристаллы, имеющие в основании квадрат, не внедрялись в алмазную опору и не оставляли на ней заметных следов. Однако вокруг испытуемого кристалла на опоре образовывались трещины. Так, при увеличении нагрузки на испытуемый кристалл на опоре вначале образовывалась серповидная трещина, которая, постепенно развиваясь, замыкалась вокруг испытуемого кристалла и углублялась внутрь опоры, образуя расширяющуюся вглубь конусообразную фигуру. Вокруг круглых или эллипсовидных трещин появлялась серия прямолинейных трещин, образующих шестигранник. Подобные виды разрушения наблюдались в природных алмазах на гранях октаэд-роида при ударе 113].

Трещины на алмазной опоре появлялись при испытании почти всех кристаллов первой и нескольких кристаллов второй групп при достижении 70—90 % критической нагрузки на кристалл. Образование описанных трещин на опоре из природного алмаза, по-видимому, связано с его морфологией.

Экспериментальные исследования прочности природных алмазов на кручение, сжатие, срез и растяжение провели авторы работы [233]. Опыты на сжатие проводили на восьми алмазах. Установлено, что разрушение алмазов наблюдалось при сжимающих напряжениях, равных в среднем 8,69 ГПа. Таким образом, предел прочности синтетических алмазов правильной формы при сд-ноосном статическом сжатии, как и для кристаллов неправильной формы, в значительной мере зависит от ш размера.

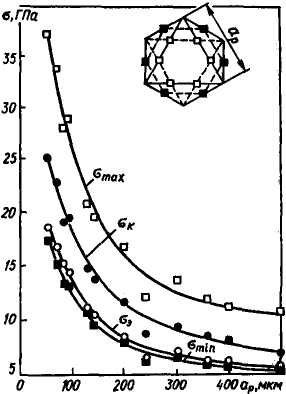

Для определения предела прочности октаэдра исполь зовали правильно образованные прозрачные кристаллы i размером ребра от 60 до 500 мкм и с минимальным коли чеством включений [206]. В связи с тем что для кристал лов октаэдрического габитуса трудно установить истин ное значение предела прочности, последний вычисляла как отношение нагрузки, разрушающей кристалл, максимальной площади поперечного сечения октаэдр по формуле

°min = -P/Smax = 8Р/За2р УЗ (III. 1

и по эмпирической формуле [16]

а, = P(VV*. (III.!

60

Рис. 14. Зависимость

предела прочности синтетических

алмазов при сжатии от размеров кристаллов

(Ш.З)

к площади поперечного сечения, вписанной в октаэдр правильной шестигранной призмы,

amax = P/Smln = 6Р/Ор УТ, (III. 4)

где Р — разрушающаяся нагрузка; Smax — площадь поперечного сечения октаэдра на середине между параллельными гранями;_ар — размер ребра октаэдра; V — объем октаэдра; SK — площадь грани октаэдра. Величина т, учитывающая неоднородность материала кристаллов, имеющих различные объемы, определялась по 1158] из уравнения

lga1 — lgan = (Ш.5)

где ax и а„ — пределы прочности,определенные при испытании образцов с объемами V1 и Vn.

Результаты определения предела прочности при сжатии по формулам (III.1) — (III.4) в зависимости от размеров кристаллов приведены на рис. 14. Из приведенных данных видно, что предел прочности при сжатии синтетических алмазов в значительной мере зависит от размеров кристаллов. Тот факт, что точки ложатся на прямую линию в логарифмических координатах, свидетельствует о том, что зависимость между пределом прочности и объемом кристаллов соответствует статистической теории хрупкости Вейбулла.

Подставляя значения а1 и ап, Vx и Vn в уравнение (II 1.5), определяем величину т, учитывающую неоднородность алмаза между Vx и Va, Vj и Vi2 ... Vx и Уг, и получаем соответственно следующие результаты: 4,8; 4,5; 4,7; 4,7; 3,8; 4,4; 4,1; 4,4; 4,8; 6,2; 4,2; 6,0.

Для карбида кремния величина т равна 4,0; для модифицированного корунда — 6,0; для твердого сплава — 10,0; для графита — от 2 до 9; для чугуна — от 5,6 до 18,0. Исходя из этого можно заключить, что величина т для синтетических алмазов примерно такая же, как и для карбида кремния и модифицированного корунда.

Для сопоставления результатов по пределу прочности кристаллов октаэдрического габитуса с кубическим были испытаны на сжатие десять правильно образованных с минимальным количеством включений кристаллов кубического габитуса, имеющих объем 36 • 10~4 мм3. Средний предел прочности этих кристаллов составлял 18,8 ГПа. Подставляя значения предельной нагрузки в формулы (III.1) — (III.4), находим последовательно Ощщ, оэ, ак, атах; для кристаллов с объемом 36 • 10~4 мм3 получаем соответственно 12,4, 13,3, 18,3, 27,4 ГПа. Сравнивая значения пределов прочности кристаллов кубического габитуса, имеющих объем 36 • 10~4 мм3, видим, что предел прочности кристаллов октаэдрического габитуса при вычислении его через площадь контакта примерно такой же, как и для кристаллов кубического габитуса, где площадь поперечного сечения кристалла равна площади контакта кристалла с опорой.

Если сравнить пределы прочности этих кристаллов, определенных по эмпирической формуле (III.2), то предел прочности кристаллов октаэдрического габитуса, имеющих объем 36 • 10~4, на 30 % меньше, чем у кристаллов кубического габитуса. Ясно, что 0min представляет собой наиболее низкий предел прочности, а отах — наиболее высокий. Следовательно, предел прочности кристалла октаэдрического габитуса будет больше, чем omin, и меньше отах, т. е. amin < осж < отах.

Описанным способом определяются прочность и предел прочности алмазного шлифпорошка под действием постепенно увеличивающейся нагрузки. Что же касается определения прочности алмазных микропорошков, то здесь, по-видимому, наиболее целесообразно применение метода, при котором постоянная нагрузка прилагается к массе зерен. Однако до сих пор их прочность таким образом не определялась, так как при небольших давлениях (т. е. давлениях, при которых испытывают шлифпо-рошки крупных зернистостей) микропорошки и шлифпо-рошки мелких зернистостей не разрушались, а толькс уплотнялись. В то же время многие исследователи ука зывали на возможность разрушения алмазных порошко! в условиях высоких давлений. Практически это было об

3/2

7/5 Ю/7 П/tQ

2Q№

5/3

JOLJt

28/20 №8

Зернистость

Рис.

15. Зависимость количества разрушенных

зерен микропорошков от их исходной

зернистости

наружено при сжатии микропорошков природного алмаза [84].

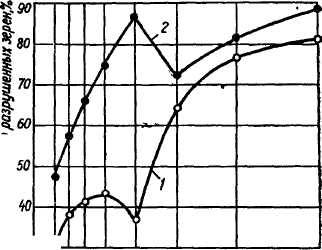

Для установления прочности микропорошков синтетических алмазов АСМК и АСМ использовался [2051 АВД, созданный в ИСМ [128]. Давление составляла 7,7 ГПа. Навеску алмазного порошка массой 150 мг помещали на твердосплавную подложку и закрывали металлическим экраном, на который помещалась заглушка, например из хлористого натрия.

Известно, что микропорошки всех зер-нистостей состоят из И крупной фракции (не | более 5 %), основной | (не менее 65 %) и мелкой (не более 30 %). В связи с этим перед приложением давления зерновой состав микропорошков определялся на микроскопе МБР-3 при увеличении 800. После испытаний порошков повторно проверялся зерновой состав. Следует отметить, что в результате разрушения частиц алмаза при воздействии высокого давления средний размер зерен уменьшался в 7— 10 раз. Алмазы крупной фракции в порошках всех зер-нистостей были полностью разрушены. Содержание частиц основной фракции практически для всех зернис-тостей уменьшилось в 2—6 раз.

Определение прочности зерен (по количеству разрушенных) показывает, что прочность микропорошков АСМК в диапазоне зернистостей от 3/2 до 20/14 выше, чем АСМ (рис. 15). Прочность указанных порошков зернистостью 20/14 — 40/28 практически одинакова, что полностью коррелирует с данными об их абразивной способности.