- •Кувшинов Константин Владимирович технологии создания электродов-инструментов для микроэлектроэрозионной обработки

- •Автореферат

- •Основное содержание работы

- •С различными геометрическими параметрами

- •На рабочей части в форме прямоугольников, изготовленный методом гальванического осаждения

- •Общие выводы

П

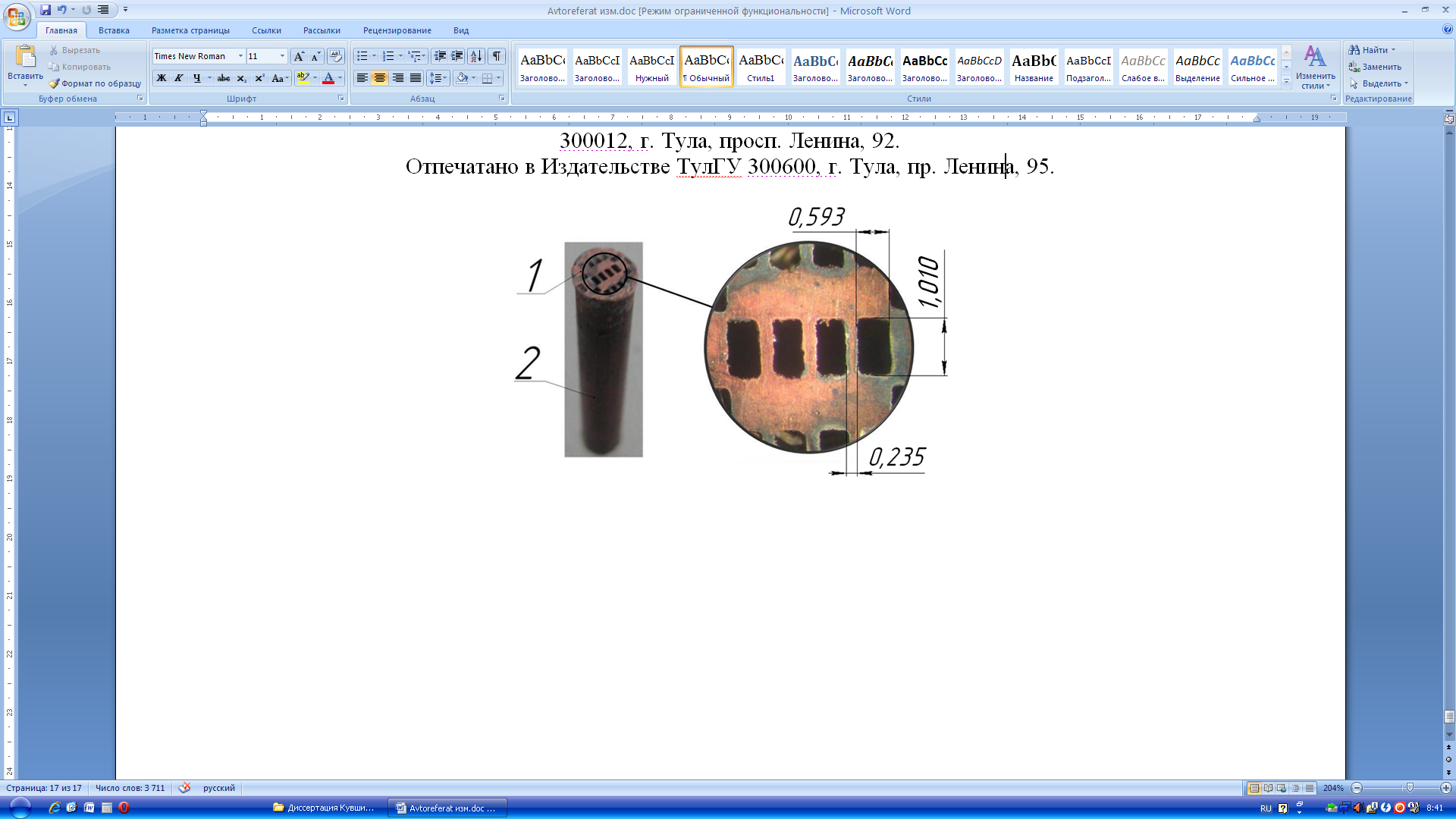

1 – рабочая часть

ЭИ; 2 – электрододержатель

Рисунок 14 – ЭИ

с микроэлементами

На рабочей части в форме прямоугольников, изготовленный методом гальванического осаждения

ри гальваническом осаждении рабочей

части ЭИ с МЭ в форме прямоугольников

наблюдался выход осажденного слоя за

край пробельного участка между

изоляторами, который составлял менее

10 % от заданного размера микроэлемента.

На рисунке 14 показан спроектированный и изготовленный ЭИ с МЭ на рабочей части в виде прямоугольников со сторонами 0,593 и 1,010 мм, расположенными на расстоянии 0,235 мм друг от друга.

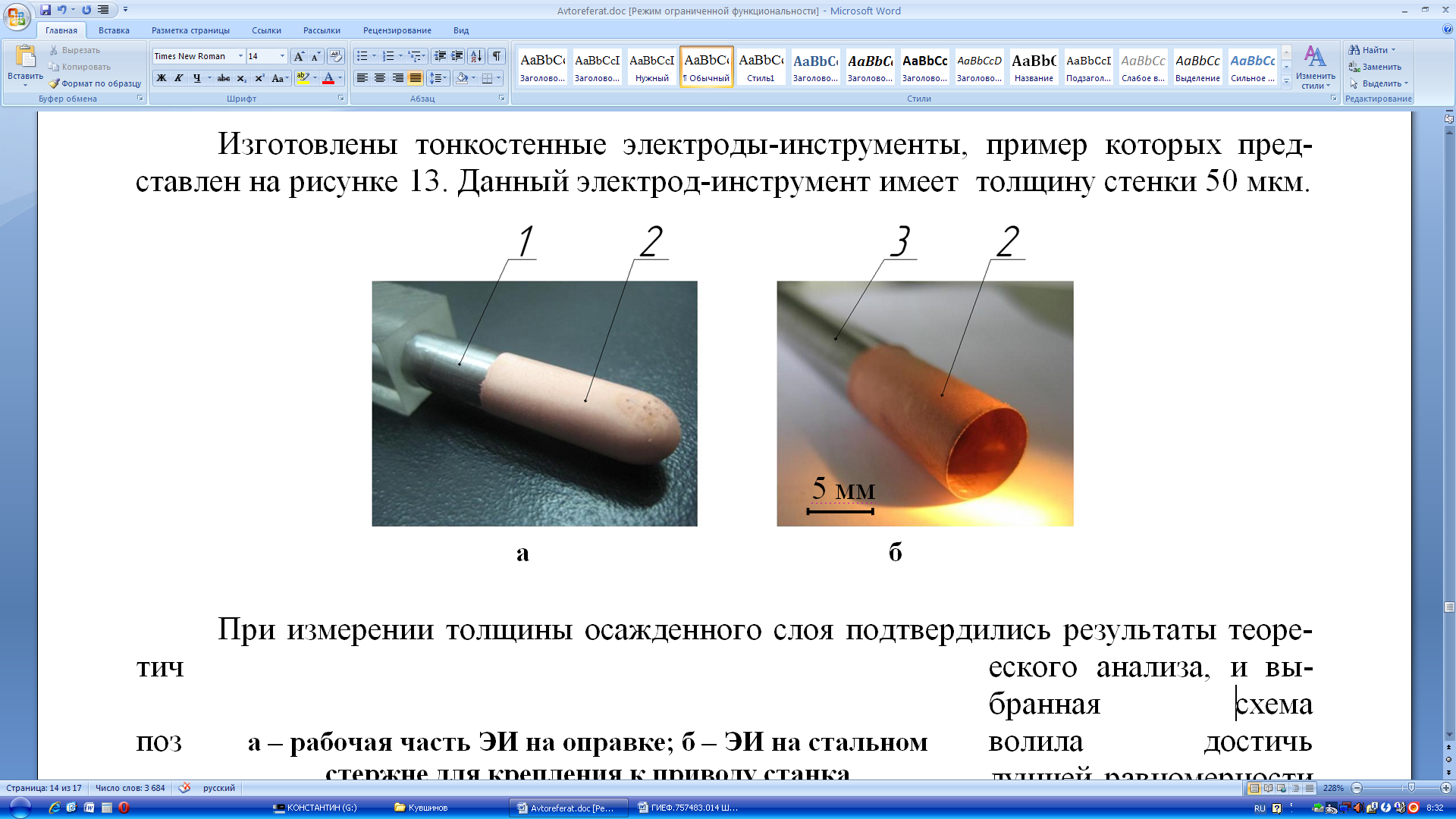

Согласно методике изготовления тонкостенных ЭИ проведены эксперименты по формированию слоя меди толщиной менее 100 мкм. Формирование слоя осуществлялось на стальной оправке диаметром 8,43 мм.

Изготовлен тонкостенный ЭИ с толщиной стенки 50 мкм (рисунок 15).

а б

а – рабочая часть ЭИ на оправке; б – рабочая часть ЭИ на стержне для крепления к приводу станка;

1 – оправка; 2 – рабочая часть ЭИ; 3 - электрододержатель

Рисунок 15 – Тонкостенный ЭИ для электроэрозионной обработки микропазов и выполнения операции электроэрозионной микротрепанации

При измерении толщины осажденного слоя подтвердились результаты теоретического анализа распределения электрического потенциала при формировании рабочей части ЭИ, то есть выбранная схема с анодом, имеющим длину меньше, чем длина оправки, позволила достичь лучшей равномерности толщины осадка по длине оправки.

Согласно методике исследований, приведенной в подразделе 3.5, проведены эксперименты по формировании объемных МЭ и изготовлен сложнофасонный ЭИ с объемными МЭ на рабочей части, представленный на рисунке 16. Рабочая часть ЭИ имеет толщину 0,5 мм.

1 – ЭИ после отделения от оправки с припаянной РЧ;

2 – оправка со сложнофасонными МЭ на поверхности

Рисунок 16 – Сложнофасонный ЭИ с объемными микроэлементами

Таким образом, при проведении экспериментов по формированию микроэлементов на рабочей части ЭИ спроектированы и изготовлены ЭИ, характеристики которых рассмотрены в главе 2.

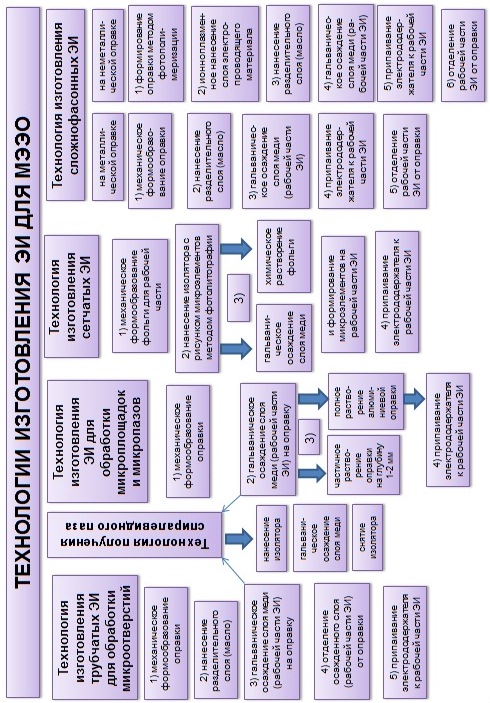

В пятой главе на основании анализа систематизации ЭИ для МЭЭО, а также теоретических и экспериментальных исследований процессов микроформообразования проведена систематизация технологий изготовления ЭИ для МЭЭО, представленная на рисунке 17.

На основе теоретических и экспериментальных исследований разработаны технологии изготовления ЭИ для МЭЭО:

1) с различным поперечным сечением (прямоугольник, квадрат, круг);

2) со спиралевидным пазом, имеющим микрометровую ширину и глубину;

3) с МЭ на рабочей части в форме квадратов, треугольников, прямоугольников и микроэлементов сложной формы;

4) тонкостенных ЭИ для микроэлектроэрозионной трепанации и для формирования микропазов шириной менее 100 мкм;

5) сложнофасонных ЭИ с объемными МЭ на рабочей части.

Общие выводы

1. В результате анализа современных методов получения микроэлементов на поверхности деталей из труднообрабатываемых материалов установлено, что существующие методы обработки, такие, как механический, электрохимический, лазерный, а также методы, основанные на комбинированном воздействии, имеют недостатки, связанные в основном с трудностями обеспечения точности и качества обработки микроэлементов.

2. На основании систематизации микроэлементов на поверхностях деталей предложено их различать по четырем критериям: форме, типу контура, количеству элементов, глубине и высоте отдельных элементов. Разработанная систематизация конструктивных особенностей ЭИ для МЭЭО включает следующие виды: охватываемые, охватывающие и ЭИ c микроэлементами на поверхности для улучшения их свойств. Анализ характеристик ЭИ для электроэрозионного микроформообразования показал, что целесообразно их разделить по характеру формируемых поверхностей на ЭИ с осесимметричной рабочей частью, сетчатые, сложнофасонные ЭИ с объемными микроэлементами на рабочей части.

3. Теоретические исследования процесса электролитического формирования выступающих микроэлементов на рабочей части ЭИ с использованием схем с изолятором различной ширины и толщины на поверхности металлической подложки позволили рекомендовать, чтобы толщина изоляции была больше или равна ширине получаемого микроэлемента. Кроме того, рекомендовано уменьшать расстояние от изолятора до поверхности электрода, что, однако, усложняет прокачку электролита в межэлектродном зазоре.

4. В результате анализа зависимостей распределения электрического потенциала при формировании рабочей части ЭИ с толщиной стенки менее 100 мкм на поверхности оправки заданной формы установлено, что равномерность распределения электрического потенциала возрастает в случае, если длина анода из меди меньше длины оправки, на которой формируется рабочая часть ЭИ.

5. Проведены исследования распределения температур на торце ЭИ малой толщины при его нагреве в процессе электроэрозионного микроформообразовании. При анализе графиков распределения температуры на торце ЭИ с толщиной стенки от 5 до 30 мкм установлено, что при толщине ЭИ менее 20 мкм происходит расплавление торца ЭИ по всей его толщине, что может влиять на изменение геометрии торца ЭИ, а, следовательно, на точность микроэлектроэрозионной обработки.

6. Разработана комплексная методика проведения экспериментальных исследований процессов микроформообразования электродов-инструментов и микроэлектроэрозионного формообразования элементов различной конфигурации (трубчатых, сетчатых, сложнофасонных и т.д.), которая позволила провести исследования по формированию электродов-инструментов для электроэрозионного микроформообразования путем сочетания методов механического и электролитического формообразования. Изготовлены ЭИ с микроэлементами на рабочей части сложного профиля габаритными размерами 0,6×0,7 мм, прямоугольного профиля размерами 0,6×1 мм, квадратного со стороной 0,8 мм и треугольного профиля со стороной 0,4 мм. Изготовлены трубчатые ЭИ для обработки микроотверстий, микропазов и микроплощадок квадратного, прямоугольного и круглого сечения с толщиной стенки от 0,05 мм. Изготовлен сложнофасонный ЭИ с объемными микроэлементами. Разработаны технологии изготовления ЭИ с микроэлементами на рабочей части сложного профиля, прямоугольного, квадратного и треугольного профиля, в частности, трубчатых ЭИ для обработки микроотверстий, микропазов и микроплощадок квадратного, прямоугольного и круглого сечения и для осуществления микротрепанации, ЭИ для объемного микроформообразования. Составлена систематизация технологий изготовления таких ЭИ. Изготовлены детали из бронзы и стали ШХ15 с микроэлементами сложной формы на поверхности. Получены микроэлементы различного сечения (прямоугольник, квадрат, круг) на поверхности деталей из твердого сплава Т15К6, нержавеющей стали 12Х18Н10Т, углеродистой стали ШХ15.

Основное содержание работы отражено в следующих публикациях:

1. Кувшинов К.В., Курочкин А.И. Получение поверхностных микроэлементов методом микроэлектроэрозионной обработки // Известия Тульского государственного университета. Технические науки. – Тула: Изд-во ТулГУ, 2012. – Вып. 5. – С. 177-186.

2. Кувшинов К.В. Технологии изготовления электродов-инструментов с микроэлементами // Известия Тульского государственного университета. Технические науки. – Тула: Изд-во ТулГУ, 2012. – Вып. 3. – С. 48-57.

3. Сундуков В.К., Кувшинов К.В. Получение тонкостенных электродов-инструментов для микроэлектроэрозионной обработки // Высокие, критические электро- и нанотехнологии: труды научно-технической конференции посвященной 85-летию Седыкина Федора Владимировича / ТулГУ. – Тула, 2012. – С. 121-127.

4. Сундуков В.К., Кувшинов К.В. Разработка технологии изготовления электродов-инструментов с микроэлементами на поверхности рабочей части // Высокие, критические электро- и нанотехнологии: труды научно-технической конференции посвященной 85-летию Седыкина Федора Владимировича / ТулГУ. – Тула, 2012. – С. 81-90.

5. Бадалов П.А., Кувшинов К.В., Курочкин А.И. Микроэлектроэрозионная обработка трубчатыми электродами // Техника XXI века глазами молодых ученых и специалистов: Материалы докладов всероссийской НТК студентов, магистрантов, аспирантов и молодых ученых. – Тула: Изд-во ТулГУ, 2011. – С. 362-171.

6. Сундуков В.К., Кувшинов К.В. Изготовление микроэлектродов-инструментов различной формы для различных схем электроэрозионной обработки // Высокие, критические электро- и нанотехнологии: труды Всероссийской научно-технической конференции. – Тула: Изд-во ТулГУ, 2011. – С. 165-172.

7. Щербина В.И., Беспалов Д.С., Кувшинов К.В. Теплофизические процессы при электроэрозионной микрообработке ультракороткими импульсами напряжения // Высокие, критические электро- и нанотехнологии: труды всероссийской научно-технической конференции. – Тула: Изд-во ТулГУ, 2011. – С.148-158.

8. Сундуков В.К., Кувшинов К.В., Изучение конструктивных особенностей трубчатых электродов-инструментов для микроэлектроэрозионной обработки // Современная электротехнология в промышленности Центра России: сб. трудов региональной НТК. – Тула: Изд-во ТулГУ, 2010. – С. 143-153.

9. Сундуков В.К., Тимофеев Ю.С., Кувшинов К.В., Получение профилированных электродов-инструментов для микроэлектроэрозионной обработки // Современная электротехнология в промышленности Центра России: сб. трудов региональной НТК. – Тула: Изд-во ТулГУ, 2009 г. – С. 84-90.

10. Кувшинов К.В., Изготовление фасонных электродов-инструментов для микроэрозионной обработки // Сборник тезисов всероссийской научно-технической конференции студентов и аспирантов, – Тула: Изд-во ТулГУ, 2008. – С. 104-106.

11. Сундуков В.К., Кувшинов К.В. Электролитическое формование микроэлектродов для электроэрозионной прошивки // Современная электротехнология в промышленности Центра России: сб. трудов региональной НТК. – Тула: Изд-во ТулГУ, 2008. – С. 22-31.

12. Сундуков В.К., Кувшинов К.В. Электролитическое формирование покрытий на маложестких микрообъектах // Современная электротехнология в машиностроении: сборник трудов международной НТК. – Тула: Изд-во ТулГУ, 2007. – С. 131-136.

13. Кувшинов К.В. Исследование процесса электролитического формирования микрообъектов // Современная электротехнология в машиностроении: сборник трудов международной НТК. – Тула: Изд-во ТулГУ, 2007. – С. 188-191.

14. Положительное решение о выдаче патента РФ по заявке № 2012132740 от 08.11.2012 г. на полезную модель «Электрод-инструмент для микроэлектроэрозионной обработки».