- •Кувшинов Константин Владимирович технологии создания электродов-инструментов для микроэлектроэрозионной обработки

- •Автореферат

- •Основное содержание работы

- •С различными геометрическими параметрами

- •На рабочей части в форме прямоугольников, изготовленный методом гальванического осаждения

- •Общие выводы

С различными геометрическими параметрами

При этом сделан вывод, что при электролитическом формовании выступающих МЭ на поверхности рабочей части ЭИ в схеме с изолятором на катоде при изменяющейся ширине изолятора с увеличением толщины изолятора происходит выравнивание распределения электрического потенциала. Кроме того, рекомендовано уменьшение расстояния от изолятора до поверхности электрода, что, однако, усложняет прокачку электролита в межэлектродном зазоре.

Таким образом, при формировании выступающих МЭ на рабочей части ЭИ с использованием схем с изолятором различной ширины и толщины на поверхности металлической подложки рекомендовано, чтобы толщина изоляции была больше или равна ширине получаемого МЭ.

Проведено моделирование распределения электрического потенциала при формировании рабочей части ЭИ шириной менее 100 мкм на поверхности оправки заданной формы. Анализ распределения электрического потенциала был выполнен с помощью программы FlexPDE и заключается в решении уравнения Лапласа (1).

Из анализа зависимостей распределения электрического потенциала вдоль поверхности оправки следует, что равномерность распределения электрического потенциала вдоль поверхности оправки улучшается, если длина анода меньше длины оправки.

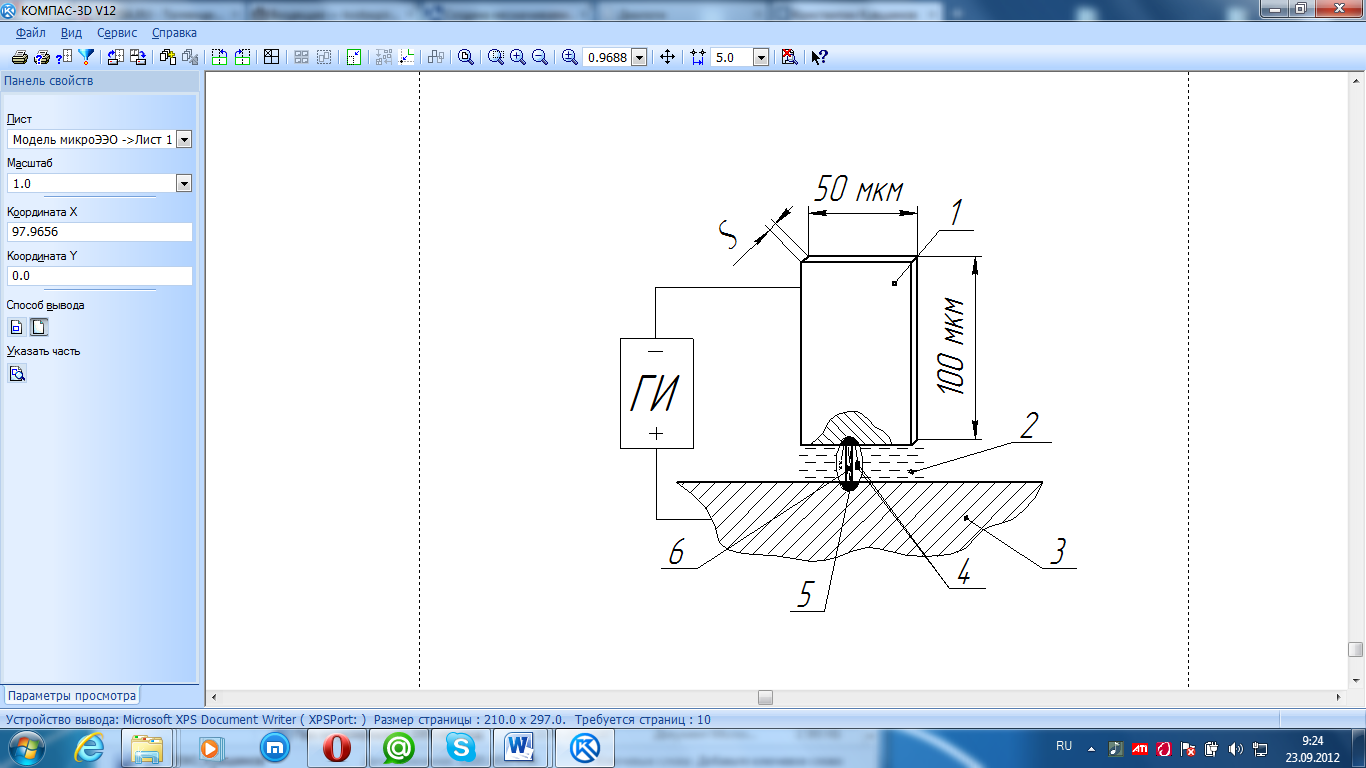

При электроэрозионном формообразовании микроэлементов необходимо оценить минимально возможную толщину стенки ЭИ. Для этого проведены исследования нестационарного теплопереноса в стенках ЭИ при единичном электрическом разряде.

Расчет выполнялся для элемента трубчатого ЭИ в виде параллелепипеда (рисунок 3), где S – толщина стенки ЭИ, которая изменялась от 5 до 30 мкм.

Для учета фазового перехода материала ЭИ (из твердого в жидкое состояние) в математическое описание вводится удельная теплоемкость, зависящая от температуры,

![]() ,

(1)

,

(1)

где

![]() - кривая Гаусса, учитывающая различную

теплопроводность материала ЭИ в твердом

и жидком состояниях;

- кривая Гаусса, учитывающая различную

теплопроводность материала ЭИ в твердом

и жидком состояниях;

![]() - единичная функция, равная нулю при

- единичная функция, равная нулю при

![]() и равная единице при

и равная единице при

![]() ,

фактически используется сглаженная

единичная функция, равная 0 при

,

фактически используется сглаженная

единичная функция, равная 0 при

![]() ,

1 – при

,

1 – при

![]() и линейно изменяющаяся от 0 до 1 при

и линейно изменяющаяся от 0 до 1 при

![]() .

.

У

1 – электрод-инструмент;

2 – рабочая жидкость; 3 – заготовка

(анод); 4 - электрическая энергия,

накопленная в источнике

питания; 5 – лунка с расплавленным

металлом; 6 – канал разряда

Рисунок 3 –

Расчетная схема единичного

электрического разряда

при электроэрозионной обработке

![]() .

(2)

.

(2)

На участке поверхности ЭИ, соответствующей разряду, задается тепловой поток. На поверхностях ЭИ, контактирующих с рабочей жидкостью, задается конвективный теплообмен.

В результате численного решения определяется распределение температуры в течение импульса. Размеры лунки принимаются равными зоне расплавленного металла (в конце импульса). В результате расчета определяется доля тепловой энергии, поступившей в ЭИ (общая энергия минус энергии на нагрев и плавление металла в лунке, минус количество тепла, отведенное в рабочую жидкость) от общей подведенной энергии.

Исходные данные: температура окружающей среды Т0=293 К, длительность импульса τи=10-6 с, сила тока электрического разряда Iр менялась от 0,5 до 1 А, напряжение в канале электрического разряда Uр=20 В.

Исходные данные для меди: плотность ρ=8940 кг/м3; удельная теплоемкость СТ = 400 Дж/кг×С в твердом состоянии, СЖ = 550 Дж/кг×С в жидком состоянии; скрытая теплота плавления ΔН=203700 Дж/кг; температура плавления ТПЛ = 1356,55 К; температура кипения ТКИП=2840,15 К; коэффициент теплопроводности k =386 Вт/(м2×C). Значение ΔТ было принято равным 25 К.

Тепловой поток на поверхности ЭИ в зоне действия электрического разряда задавался функцией

, (3)

, (3)

где

![]() - доля энергии в канале разряда, поступающая

в ЭИ;

- доля энергии в канале разряда, поступающая

в ЭИ;

![]() - мгновенное значение энергии, выделяемой

в канале разряда;

- мгновенное значение энергии, выделяемой

в канале разряда;

![]() - радиус канала разряда; r

– радиус-вектор точки на поверхности

ЭИ;

- радиус канала разряда; r

– радиус-вектор точки на поверхности

ЭИ;

![]() – радиус-вектор точки на поверхности

ЭИ, соответствующей центру канала

разряда;

– радиус-вектор точки на поверхности

ЭИ, соответствующей центру канала

разряда;

![]() .

.

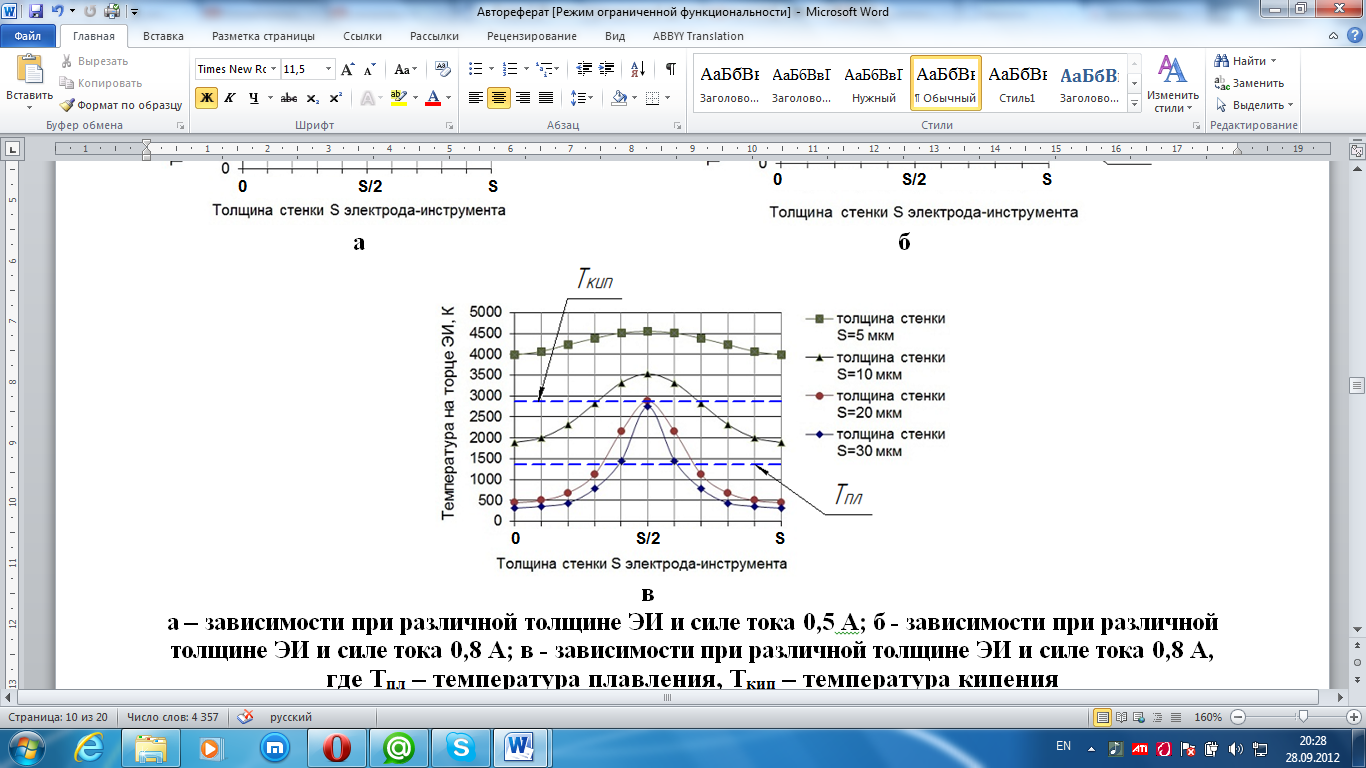

На рисунке 4 представлено распределение температуры на торце электрода-инструмента при единичном импульсе тока. Данное распределение рассчитано при токе электрического разряда от 0,5 до 1 А и толщине стенки ЭИ от 5 до 30 мкм.

а б

в

а – зависимости при различной толщине ЭИ и силе тока 0,5 А; б - зависимости при различной толщине ЭИ и силе тока 0,8 А; в - зависимости при различной толщине ЭИ и силе тока 1 А,

Тпл – температура плавления меди; Ткип – температура кипения меди

Рисунок 4 – Графики распределения температуры по толщине стенки ЭИ на его торце при единичном импульсе в процессе МЭЭО

Из анализа приведенных графиков распределения температуры на торце ЭИ можно сделать вывод, что при толщине ЭИ менее 20 мкм (см. рисунок 4, а-в) происходит расплавление торца ЭИ по всей его толщине, что может влиять на изменение геометрии торца ЭИ, а, следовательно, на точность МЭЭО.

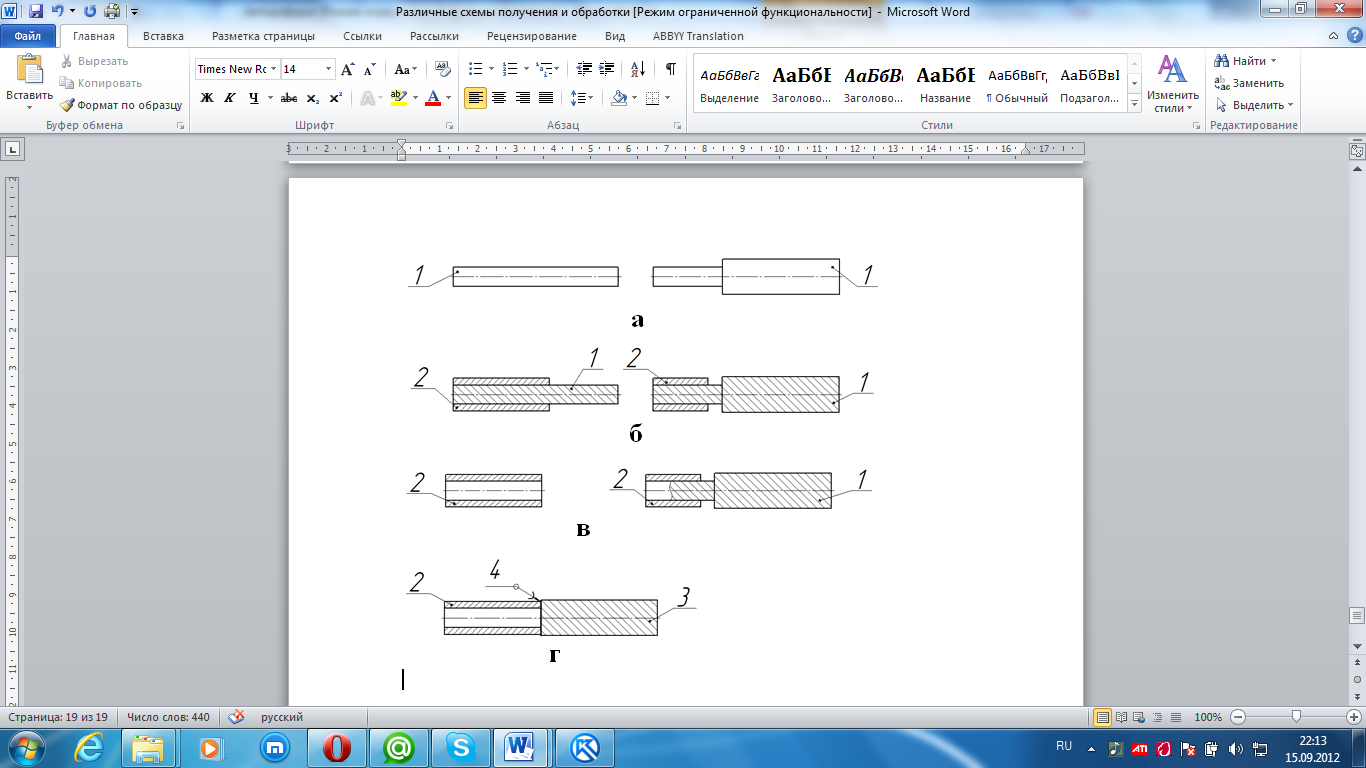

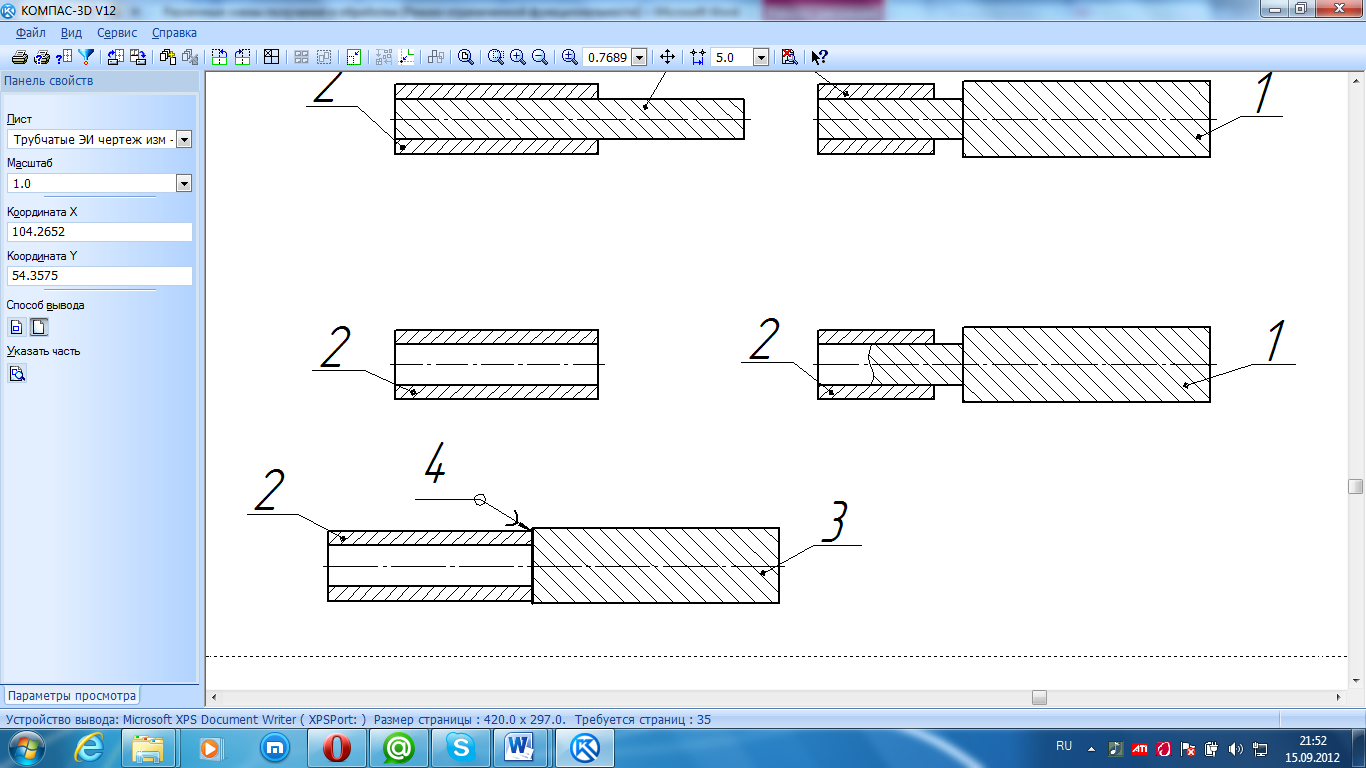

Третья глава посвящена разработке комплексной методики исследования методов изготовления ЭИ для МЭЭО, рассмотренных в первой главе (см. рисунок 1).

Комплексная методика включает методики проектирования и изготовления:

- трубчатых ЭИ со спиралевидным пазом на поверхности, при этом рассмотрены параметры их конструктивных элементов;

- ЭИ с микроэлементами на рабочей части заданной формы. Рассмотрены варианты формирования охватывающих микроэлементов по субтрактивной технологии и охватываемых (выступающих) микроэлементов по аддитивной технологии;

- тонкостенных (толщиной менее 200 мкм) ЭИ для микроэлектроэрозионной трепанации и для формирования микропазов заданной формы;

- сложнофасонных ЭИ с объемными микроэлементами на рабочей части;

- трубчатых ЭИ для МЭЭО, изготовление которых возможно осуществлять формированием слоя меди на оправке и механическим снятием нанесенного медного слоя;

-

полное

травление частичное травление

г

а – формирование

оправки; б – осаждение слоя меди (РЧ)

на оправку; в – травление оправки; г –

сборка с электрододержателем;

1 – оправка; 2 –

рабочая часть ЭИ; 3 –

электрододержатель; 4 - пайка

Рисунок 5 –

Формирование ЭИ методом травления

оправки

- ЭИ для МЭЭО формированием слоя меди на химически растворимой оправке и частичным вытравливанием оправки, при этом варианте изготовления ЭИ оправка вытравливается на малую глубину (1…5 мм), необходимую при последующем формировании МЭ методом МЭЭО, что позволяет увеличить жесткость ЭИ, а также сформировать сборную конструкцию с предварительно изготовленной державкой для закрепления в приводе станка;

- МЭ на поверхности детали методом электроэрозионного микроформообразования;

- измерение ЭИ и получаемых с их помощью МЭ на поверхностях деталей.

В

а

б

а – ЭИ квадратного

сечения; б – ЭИ

прямоугольного сечения

Рисунок 6 –

Примеры ЭИ, изготовленных

методом гальванического

осаждения

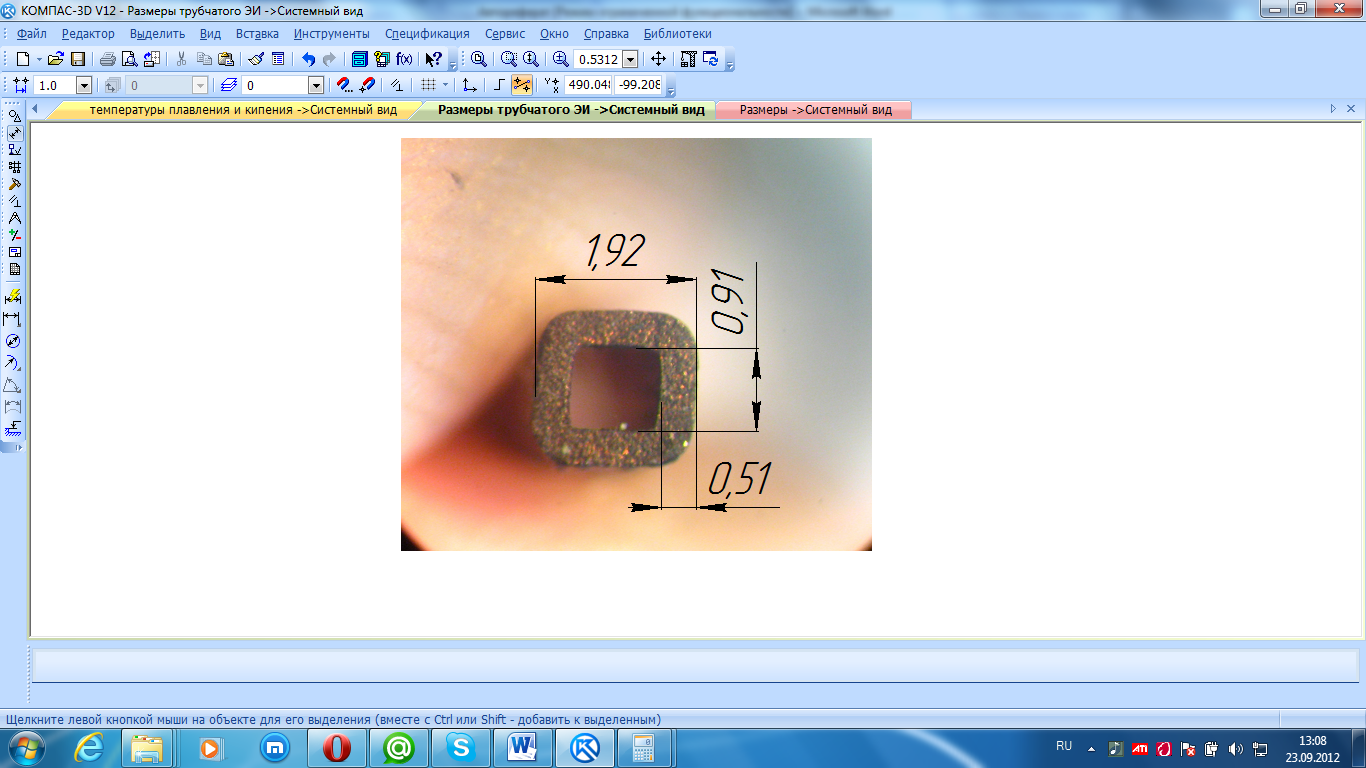

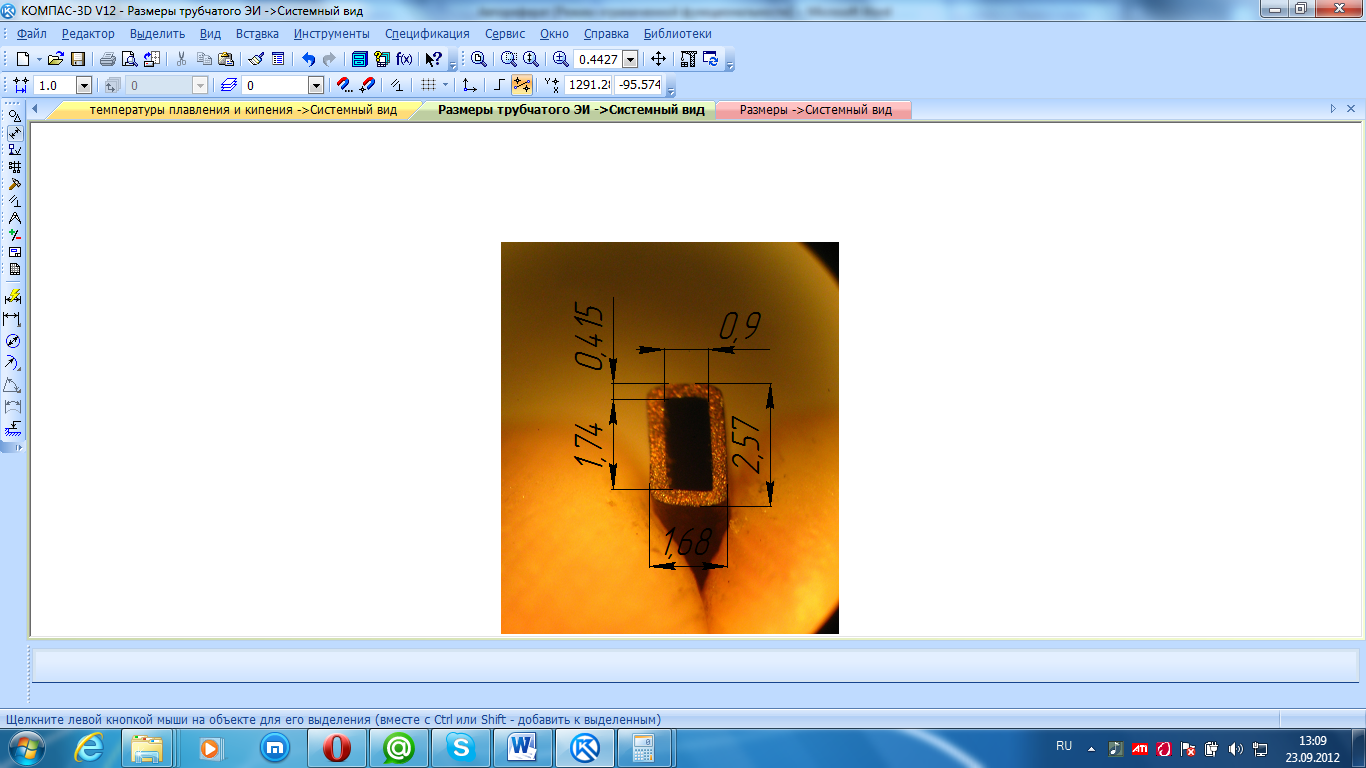

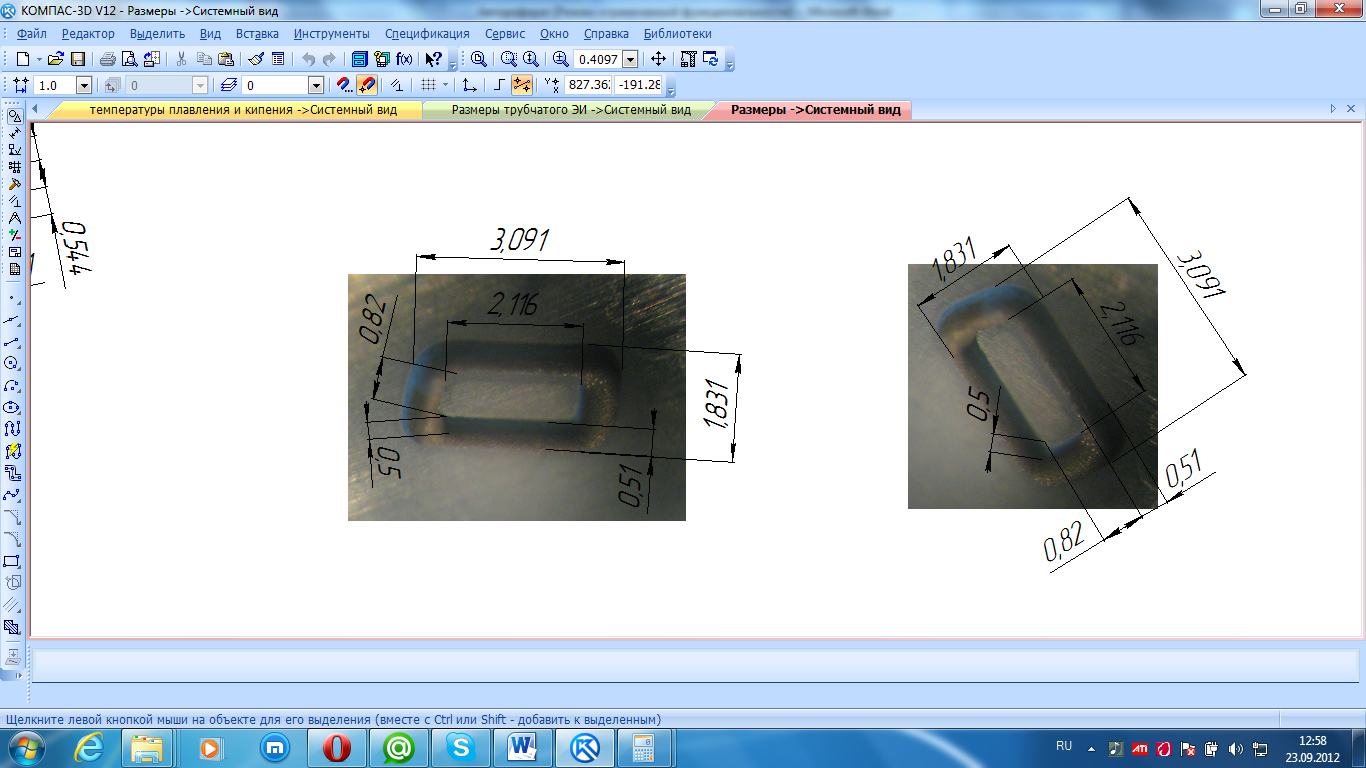

В результате экспериментальных исследований методов аддитивного формообразования изготовлены ЭИ из меди квадратного и прямоугольного сечения.

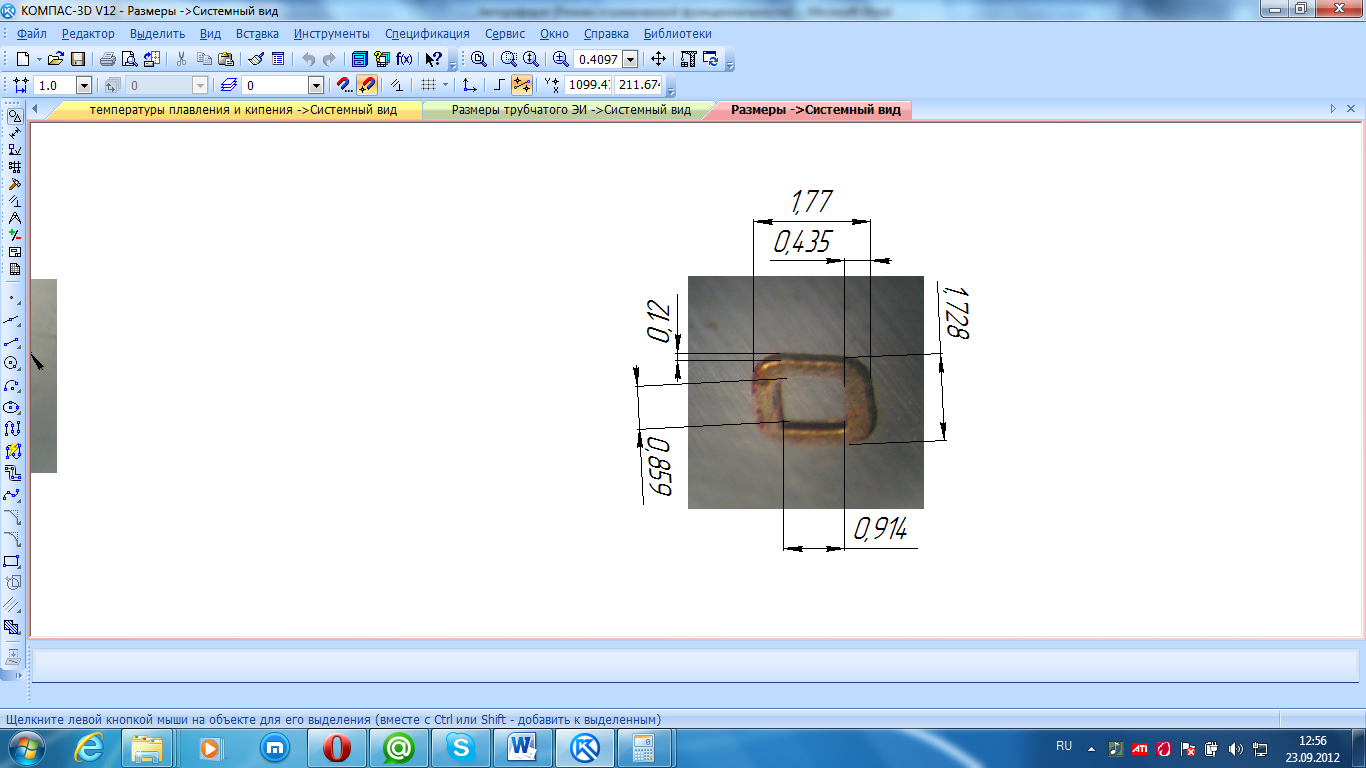

На рисунке 6 представлены примеры изготовленных трубчатых ЭИ квадратного и прямоугольного сечения с толщиной стенки от 300 до 770 мкм:

1) квадратного сечения со стороной внутренней части сечения размером 0,91 мм и внешней части сечения размером 1,92 мм (рисунок 6,а);

2) прямоугольного сечения с размерами внутренней части 0,9×1,74 мм (рисунок 6,б). При этом толщина стенки ЭИ составила 400…500 мкм.

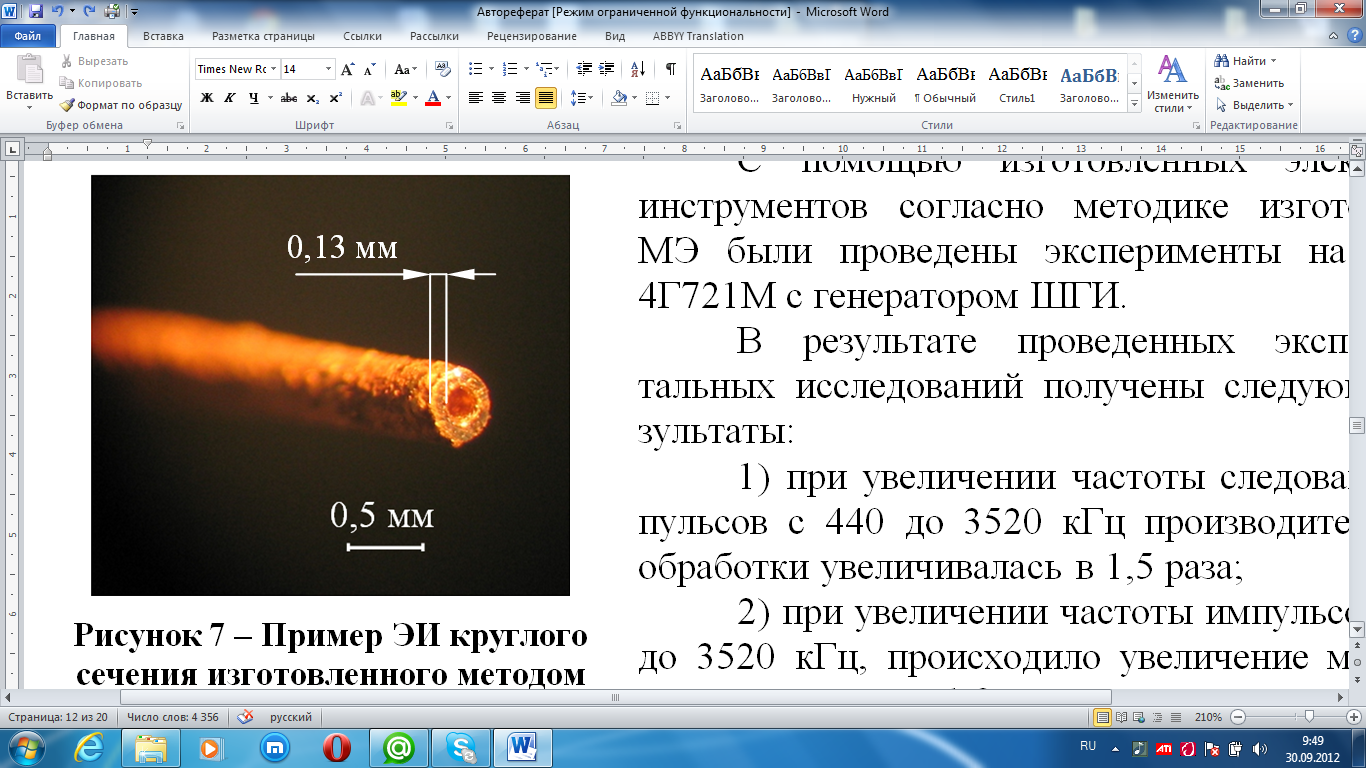

В соответствии с методикой, представленной в подразделе 3.1 диссертации, проведены экспериментальные исследования и изготовлены ЭИ круглого сечения из меди диаметром от 480 мкм до 1010 мкм с толщиной стенки от 130 мкм до 382 мкм.

Н

Рисунок 7 –

Пример ЭИ круглого сечения,

изготовленного методом

гальванического осаждения

С помощью созданных ЭИ согласно методике изготовления МЭ были проведены эксперименты на станке 4Г721М с генератором ШГИ.

В результате проведенных экспериментальных исследований получены следующие результаты:

1) при увеличении частоты следования импульсов от 440 до 3520 кГц производительность обработки повышалась в 1,5 раза;

2) при уменьшении частоты импульсов от 3520 до 440 кГц межэлектродный зазор уменьшается в 1,2 раза, а, следовательно, точность МЭЭО увеличивается в 1,2 раза.

На рисунке 8 показаны примеры изготовленных МЭ квадратной и прямоугольной формы на поверхности заготовок из различных металлов: твердого сплава Т15К6 (рисунок 8,а), стали 12Х18Н10Т (рисунок 8,б,в), углеродистой стали ШХ15 (рисунок 8,г).

а б в г

а – микроэлемент прямоугольной формы на заготовке из твердого сплава Т15К6; б – микроэлемент прямоугольной формы на заготовке из стали 12Х18Н10Т; в – микроэлемент квадратной формы на заготовке из стали 12Х18Н10Т; г – микроэлемент квадратной формы на заготовке из углеродистой стали ШХ15

Рисунок 8 – Пример МЭ квадратной и прямоугольной формы на поверхности заготовок из различных металлов и сплавов, изготовленных МЭЭО

При этом МЭ, представленный на рисунке 8,г, изготовлен на экспериментальной установке МЭЭУ-1, в которой использовался режим МЭЭО пакетами высокочастотных импульсов (частота следования импульсов в пакете составляет 1…4 МГц, частота следования пакетов – 1…100 кГц). При этом уменьшался межэлектродный зазор от 50…90 мкм на станке 4Г721М с генератором ШГИ до 10 мкм на экспериментальной установке МЭЭУ-1.

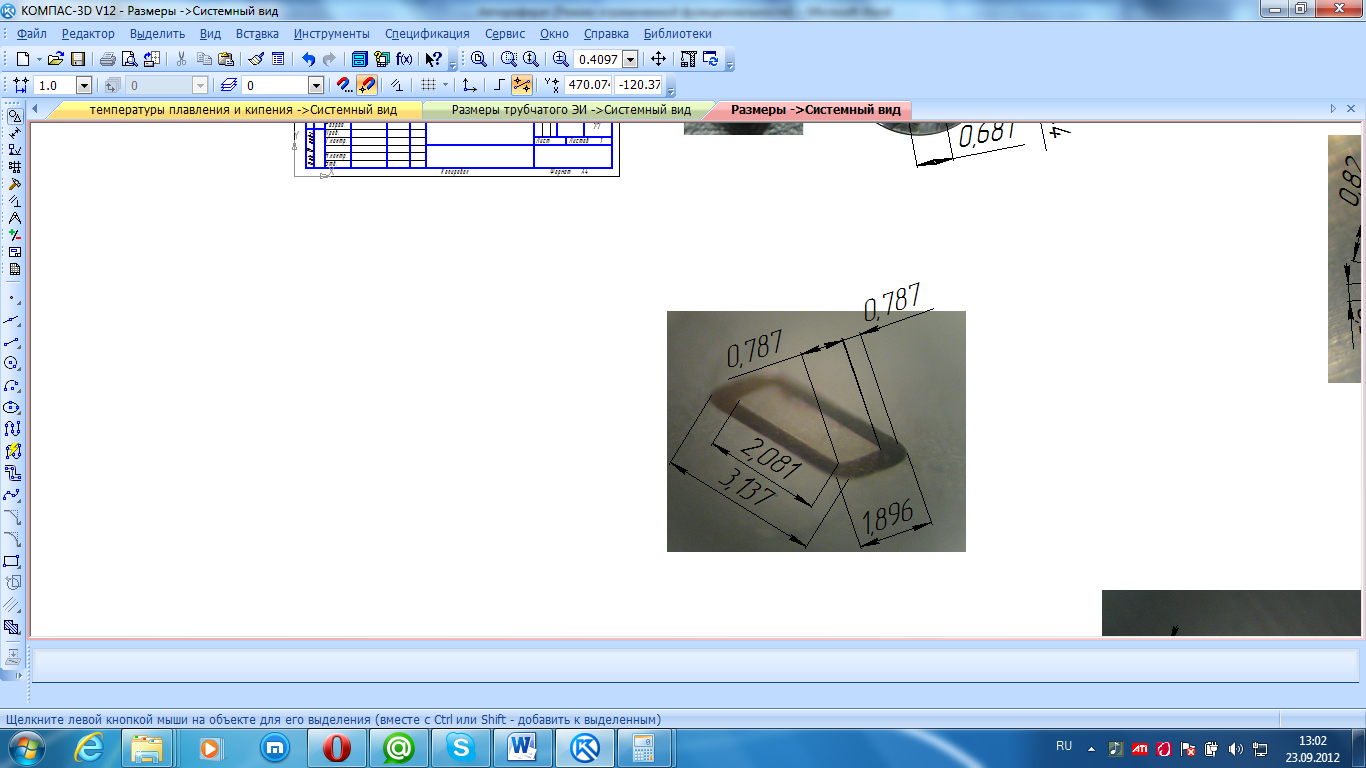

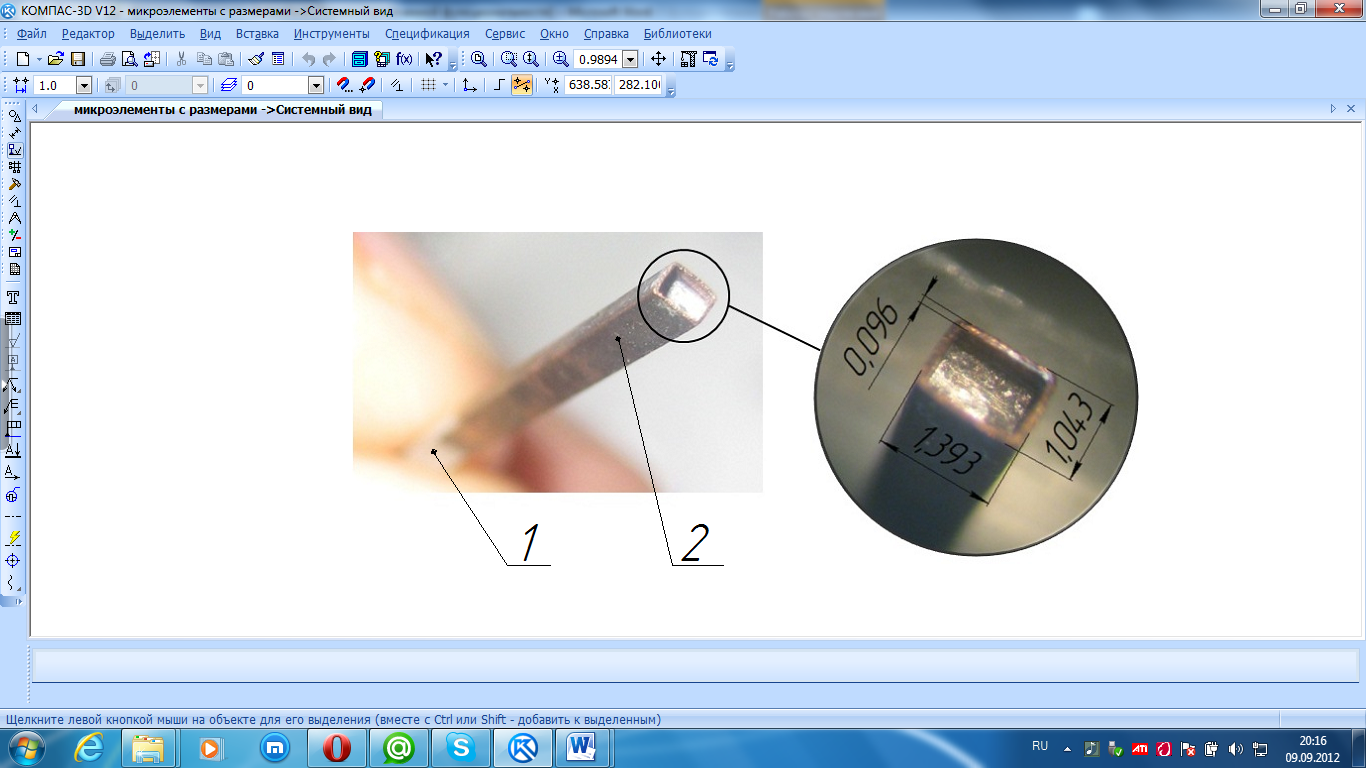

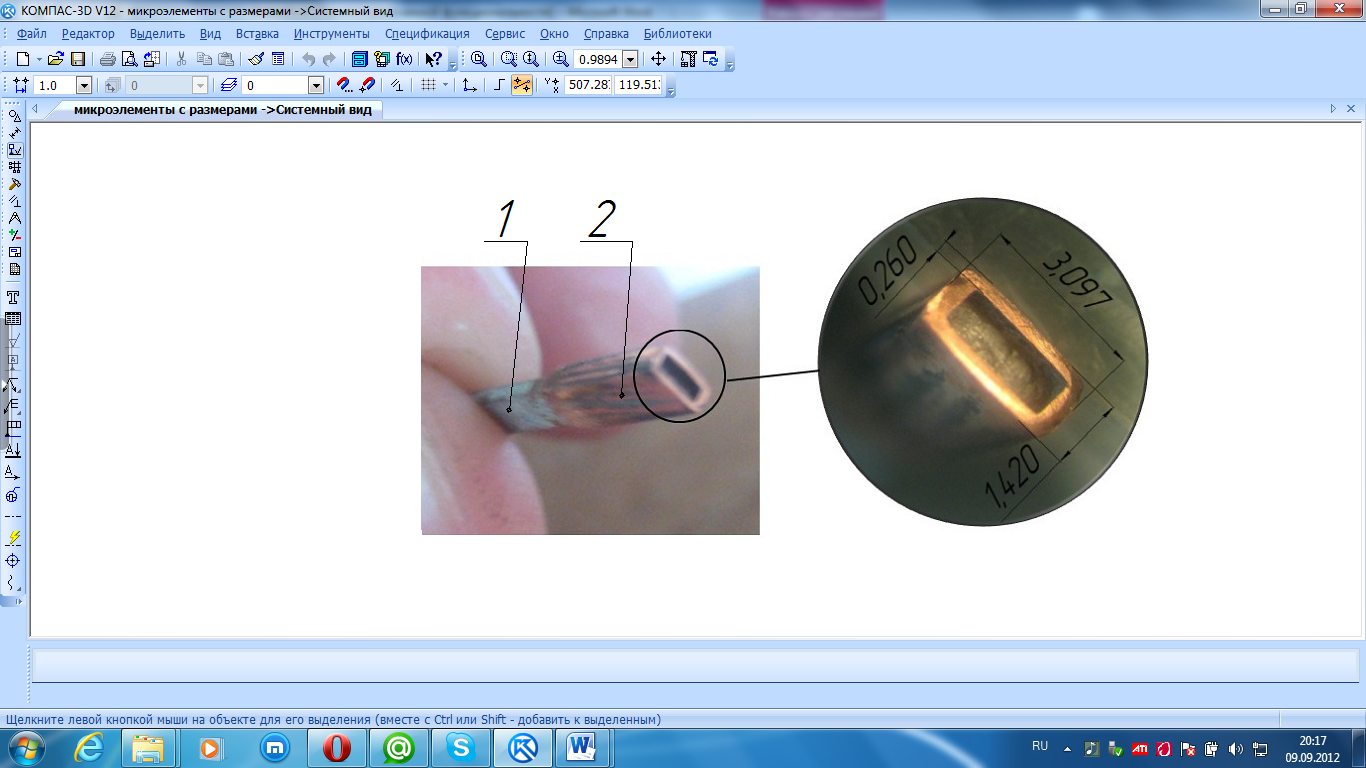

В результате экспериментальных исследований методом аддитивного формообразования медного слоя на оправке и последующего субтрактивного химического растворения оправки изготовлены сборные ЭИ с рабочей частью прямоугольного сечения с толщиной стенки 0,096 и 0,260 мм, представленные на рисунке 9.

а б

1 – оправка-электрододержатель; 2 – рабочая часть ЭИ;

а – ЭИ прямоугольной формы с соотношением сторон меньше 2 и толщиной стенки 96 мкм; б – ЭИ прямоугольной формы с соотношением сторон больше 2 и толщиной стенки 260 мкм;

Рисунок 9 – ЭИ, изготовленные гальваническим осаждением на оправку и ее частичным растворением

Согласно методике исследований, представленной в подразделе 3.2 диссертации, и проведенным экспериментальным исследованиям спроектированы и изготовлены ЭИ со спиралевидным пазом, имеющим различный шаг.

Н

Рисунок 10 –

Пример ЭИ со спиралевидным пазом,

полученным гальваническим

осаждением на изолятор

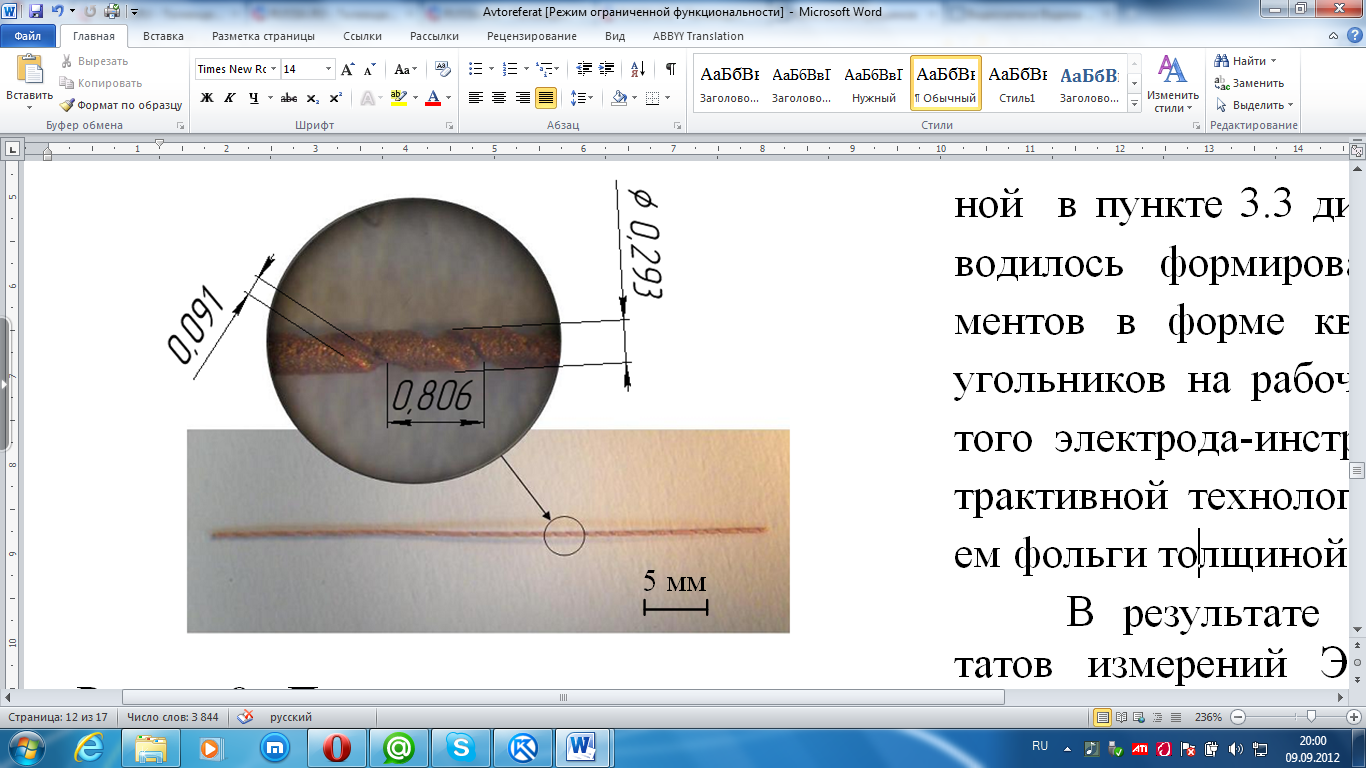

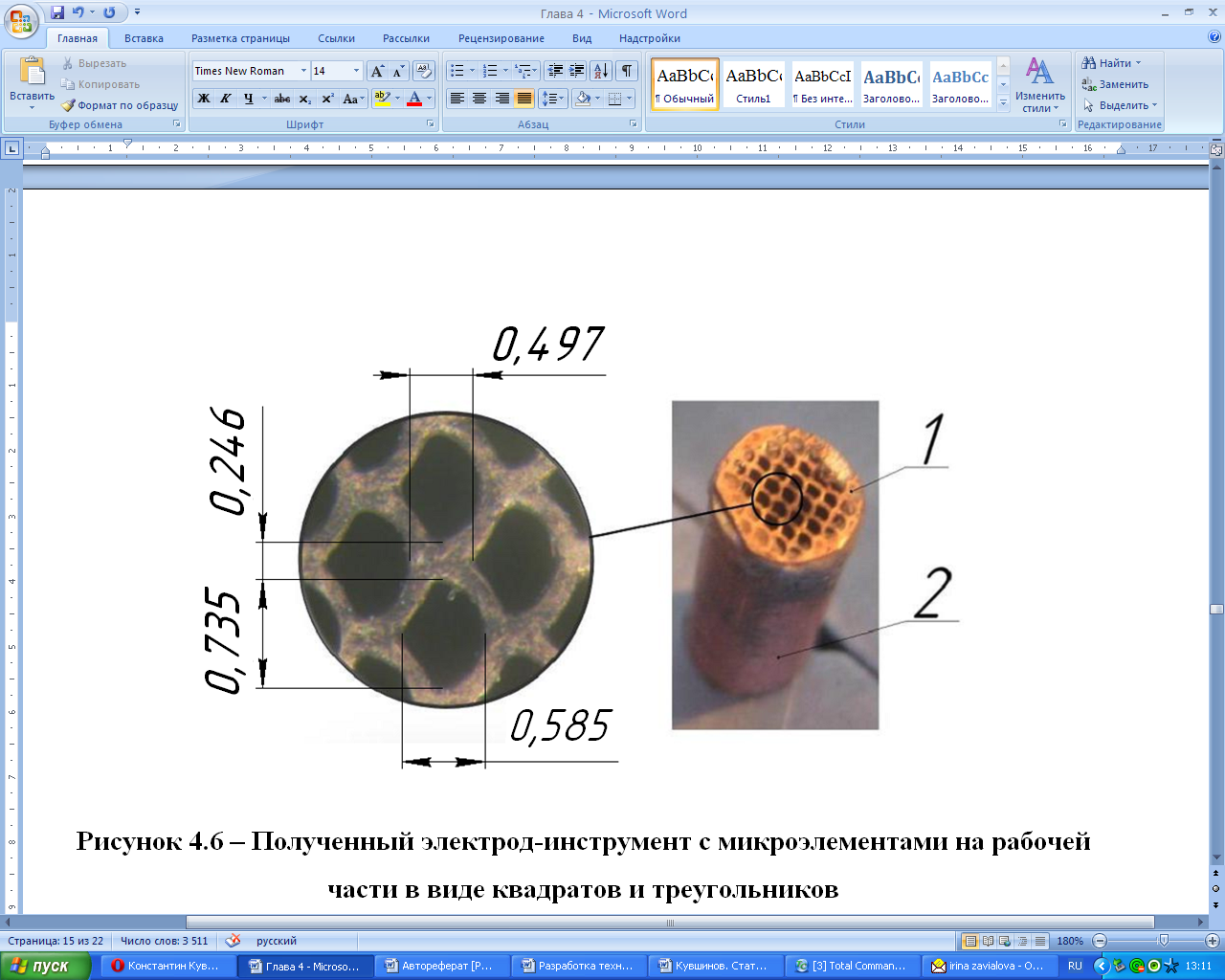

Согласно методике, приведенной в подразделе 3.3 диссертации, проводилось формирование МЭ в форме квадратов и треугольников на РЧ сетчатого ЭИ по субтрактивной технологии анодным растворением медной фольги толщиной 50 мкм.

Из анализа результатов измерений ЭИ установлено, что при анодном растворении рабочей части ЭИ возможен подтрав под фоторезист, размер которого составляет менее 10 % от размера МЭ.

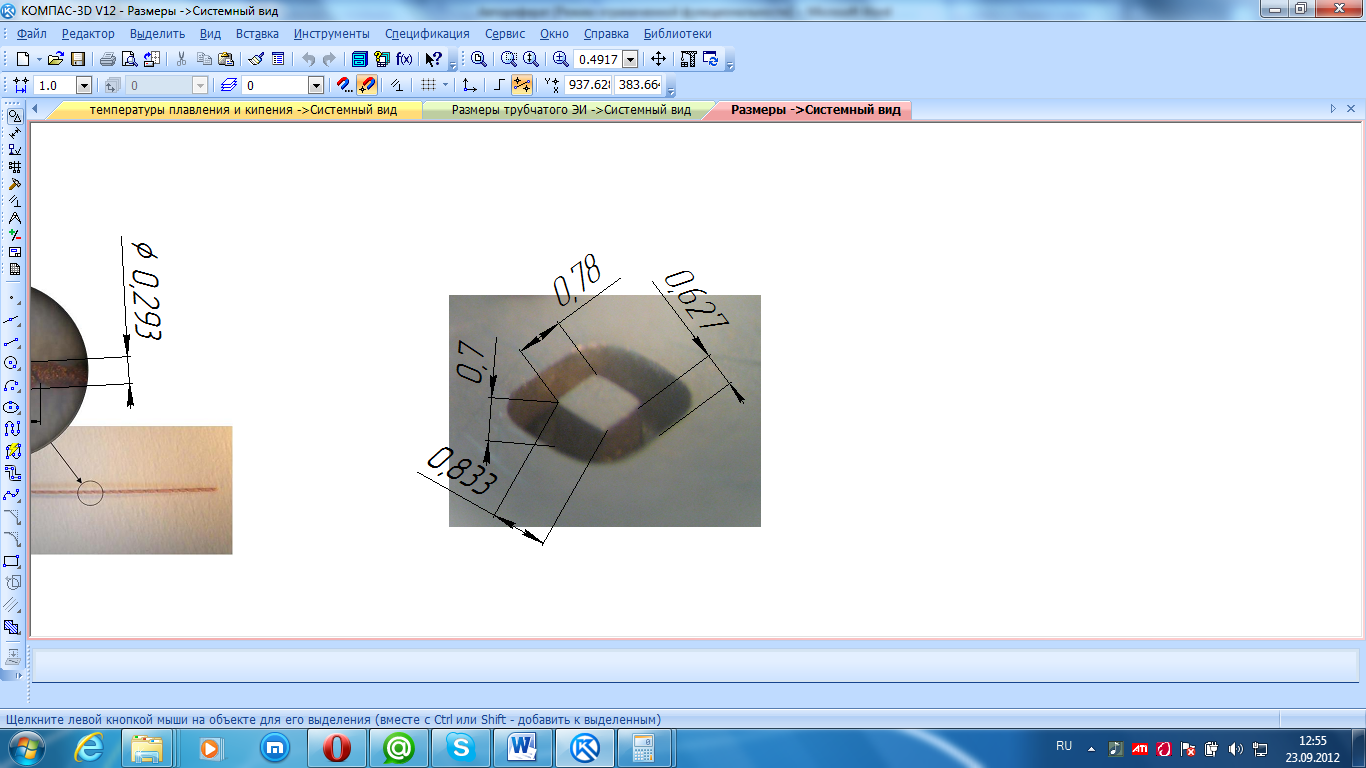

На рисунке 11 показан изготовленный сетчатый ЭИ с МЭ на рабочей части в виде квадратов со стороной 0,768 мм и треугольников с размером сторон 0,425 мм.

П

1 – рабочая часть

ЭИ; 2 –

электрододержатель

Рисунок 11 – ЭИ

с микроэлементами на рабочей

части в форме квадратов и

треугольников

1) при электроэрозионной обработке в керосине на станке 4Г21М с генератором ШГИ межэлектродный зазор составил более 50 мкм, шероховатость Ra формируемых МЭ составила 6,3 мкм;

2) применение экспериментальной установки МЭЭУ-1, в которой использовался режим МЭЭО пакетами высокочастотных импульсов, позволило уменьшить межэлектродные зазоры при формировании микроэлементов до 10 мкм и снизить шероховатость Ra до 0,11 мкм.

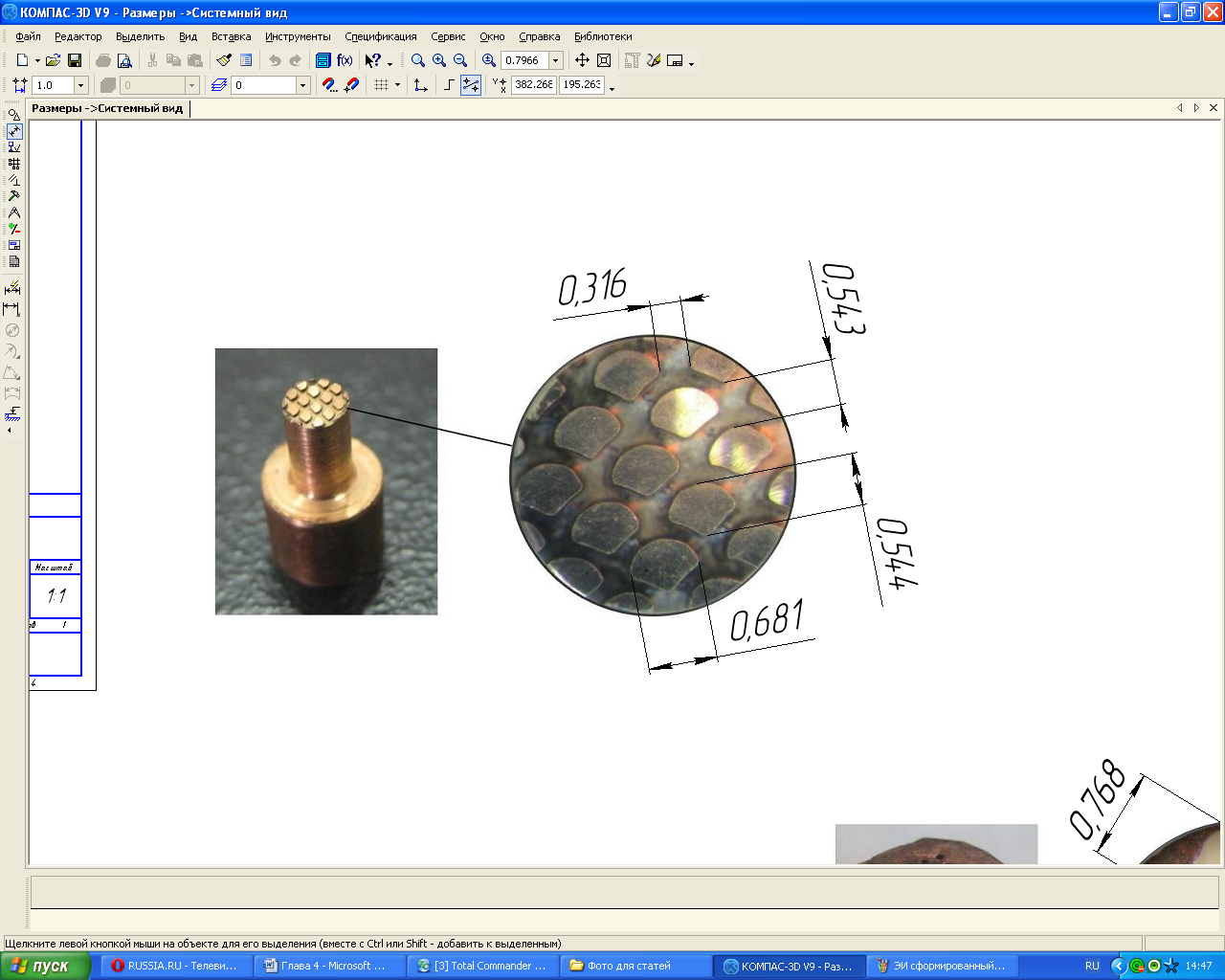

Согласно методике, приведенной в подразделе 3.3 диссертации, проведено формирование на рабочей части ЭИ микроэлементов сложной формы по аддитивной технологии.

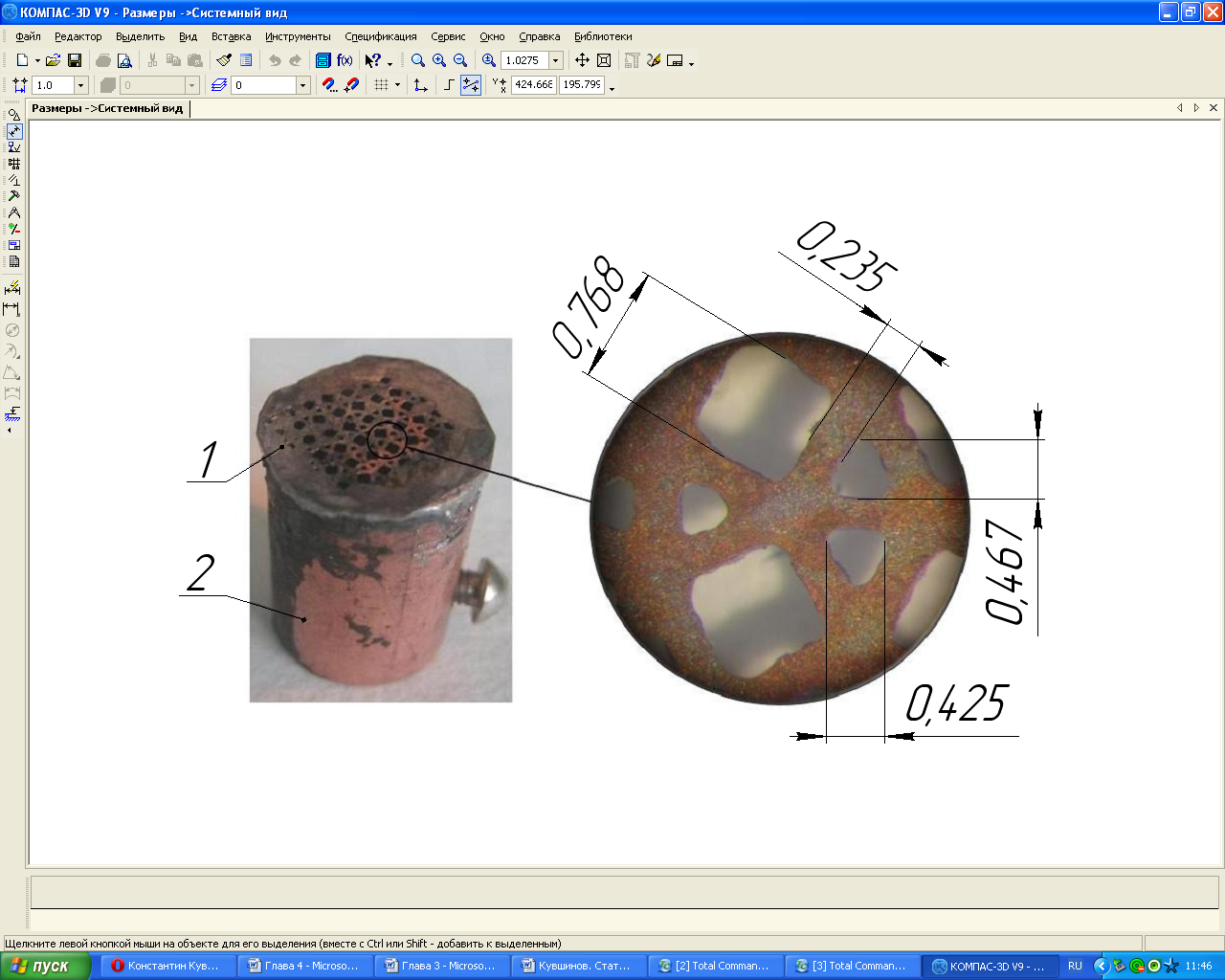

На рисунке 12 показан ЭИ с микроэлементами сложной формы на рабочей части.

П

1 – рабочая часть

ЭИ; 2 – электрододержатель

Рисунок 12 – ЭИ

с микроэлементами сложной формы на

рабочей части

В результате экспериментов изготовлены ЭИ из бронзы с выступающими МЭ сложного профиля.

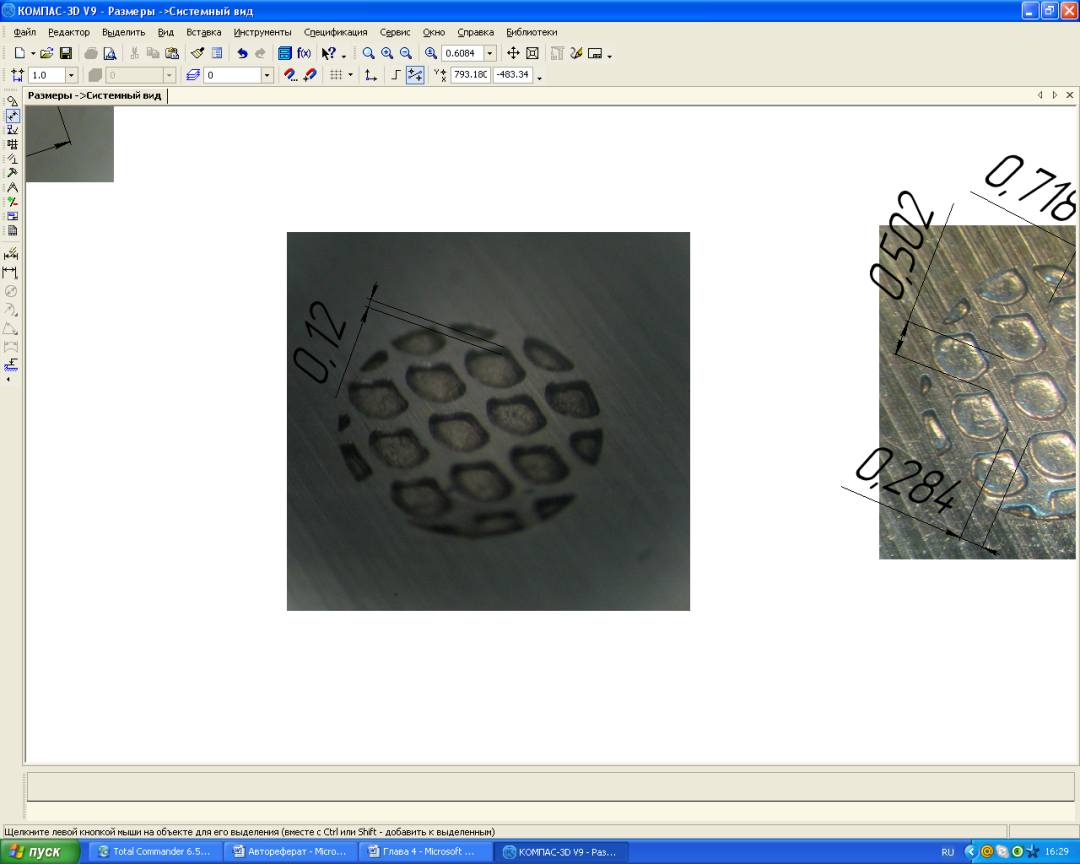

На рисунке 13,а представлен ЭИ второго порядка из бронзы с выступающими микроэлементами сложной формы на рабочей части высотой 0,3 мм, изготовленный на экспериментальной установке МЭЭУ-1 сетчатым ЭИ, показанным на рисунке 12. На рисунках 13,б,в приведена заготовка из стали ШХ15 с микроэлементами сложной формы на поверхности, сформированными на экспериментальной установке МЭЭУ-1 электродом-инструментом второго порядка из бронзы на глубину 0,12 мкм. При этом погрешность обработки составила менее 20 мкм.

Проведено формирование МЭ на рабочей части ЭИ по аддитивной технологии осаждением слоя меди толщиной 170 мкм на поверхность металлической подложки и последующим ее отделением.

а б в

а – ЭИ из бронзы с выступающими микроэлементами; б – заготовка из стали ШХ15 (вид спереди); в – заготовка из стали ШХ15 (вид под углом)

Рисунок 13 – Микроэлементы сложной формы на поверхности заготовок