МИНОБРНАУКИ РОССИИ.

Федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования

Восточно - Сибирский государственный университет технологий и управления

(ФГБОУ ВПО ВСГУТУ)

Кафедра «Биотехнология»

Курсовая работа по дисциплине «Основы микробиологии и биотехнологии»

на тему:

Метанобразующие бактерии

Выполнила: ст-ка гр. 739

Аксёнова Н.

Проверил: Бубеев А.Т.

г. Улан – Удэ

2011 г.

Содержание

Введение…………………………………………………………………………3

1 Экологическая часть………………………………………………………….4

1.1 Метан в атмосфере…………………………………………………...4

1.2 Сбор и утилизация метана…………………………………………...5

1.3 Аппараты для сбора метана…………………………………………9

2 Микробиологическая часть…………………………………….……………20

2.1 Гидролизные (целлюлолитические) бактерии…………………….26

2.2 Кислотообразующие бактерии……………………………………..28

2.3 Метановое брожение………………………………………………..30

3 Биотехнолоическая часть…………………………………………………....32

Список использованной литературы……………………………………….37

Приложение А- Схема выделения Methanobacterium formicicum………..38

Приложение Б- Технологическая схема получения бакпрепарата Methanobacterium formicicum……………………………………………..…..39

Введение

Предположение о биологической природе образования метана было высказано еще в XIX в. Однако изучение этого процесса и организмов, его осуществляющих, тормозилось из-за отсутствия чистых культур. Сложность заключается в чрезвычайной чувствительности большинства метанобразующих бактерий к O2. Быстрый прогресс в изучении этой группы архебактерии связан с использованием методов культивирования анаэробов, разработанных Р. Е. Хангейтом (R. Е. Hungate). В качестве основных приемов используется удаление O2 из газов, в атмосфере которых осуществляется культивирование и все необходимые для работы операции, а также применение предварительно восстановленных сред.

Общая характеристика. Метанобразующие бактерии (метаногены) — морфологически разнообразная группа, объединяемая двумя общими для всех ее представителей признаками: облигатным анаэробиозом и способностью образовывать метан.

1 Экологическая часть

1.1 Метан в атмосфере

Метан - наиболее важный представитель органических веществ в атмосфере. Его концентрация существенно превышает концентрацию остальных органических соединений. В 60-е и 70-е годы количество метана в атмосфере возрастало со скоростью 1% в год, и это объяснялось хозяйственной деятельностью человечества.

Увеличение содержания метана в атмосфере способствует усилению парникового эффекта, так как метан интенсивно поглощает тепловое излучение Земли в инфракрасной области спектра на длине волны 7,66 мкм. Метан занимает второе место после углекислого газа по эффективности поглощения теплового излучения Земли. Вклад метана в создание парникового эффекта составляет примерно 30% от величины, принятой для углекислого газа. С ростом содержания метана изменяются химические процессы в атмосфере, что может привести к ухудшению экологической ситуации на Земле. Естественно возникает вопрос об управлении химическими и физическими процессами, в которых принимает участие метан. Если молекулы метана попадают в атмосферу, то они вовлекаются в процессы переноса и вступают в химические реакции, которые хорошо известны как качественно, так и количественно. Управление процессами непосредственно в атмосфере в глобальном масштабе практически исключено. До настоящего времени направленное воздействие на атмосферные процессы удавалось осуществлять только путем изменения мощности антропогенных источников. Поэтому важно понимать природу естественных и антропогенных источников метана и оценивать их мощность с достаточной степенью достоверности.

Метан попадает в атмосферу как из естественных, так и из антропогенных источников. Мощность антропогенных источников в настоящее время существенно превышает мощность естественных. К естественным источникам метана относятся болота, тундра, водоемы, насекомые (главным образом термиты), метангидраты, геохимические процессы. К антропогенным - рисовые поля, шахты, животные, потери при добыче газа и нефти, горение биомассы, свалки. Доминирующий вклад в образование общего потока метана в атмосферу являются болота, рисовые поля и животные. Природа образования метана в таких источниках, как болота, озера, рисовые поля, жвачные животные, насекомые, свалки, примерно одинакова - ферментативная переработка клетчатки.

1.2 Сбор и утилизация метана

В течение последних десятилетий скорость образования твердых бытовых отходов (ТБО) в мире постоянно увеличивалась. Количество ТБО ежегодно возрастает на 3-6 %. В разных странах на одного жителя обычно приходится от 250 до 700 кг ТБО в год, а в отдельных странах - до 1000кг в год. В последние годы во многих развитых странах уделяется большое внимание проблеме уменьшения или стабилизации количества отходов. Речь идет об общем ограничении образования отходов, сортировке, использовании вторичных ресурсов и переработке. Однако уменьшить количество отходов пока не удается. Существуют три основных способа обезвреживания ТБО:

– прямое сжигание на мусоросжигательных заводах;

– компостирование;

– захоронение на свалках и полигонах ТБО.

В некоторых развитых странах, особенно имеющих высокую плотность населения (Швейцария, Япония, Бельгия и др.), ТБО и даже осадки сточных вод преимущественно сжигают. Сжигание требует использования сложных и дорогих технологий очистки продуктов сгорания от тяжелых металлов и вредных газообразных веществ. Проблему очистки дымовых газов от диоксинов нельзя считать окончательно решенной ни в одной стране мира. В США в 1996 году сжигалось около 17 % ТБО. В течение последнего десятилетия количество мусоросжигательных заводов постоянно уменьшалось, 27 заводов было остановлено только в период с 1993 по 1997 годы. Традиционно, в западных странах скошенная на газонах трава и срезанные ветви подлежат компостированию. В случае твердых бытовых отходов использование метода приводит к образованию компоста, содержащего соли тяжелых металлов, миграция которых в плодородный слой грунта недопустима. Поэтому, компостирование, вероятно, не найдет широкого практического применения до тех пор, пока не будет решена проблема получения чистого компоста. В настоящее время во многих странах мира захоронение ТБО на специальных полигонах считается наиболее экономичным способом обезвреживания. Так, например, количество ТБО, вывозимое на свалки или полигоны, составляет в Нидерландах – 45-55 %, в США – 55-65 %, в Канаде – 93-96 %, в России – 97 %. Биогаз с полигонов ТБО Биогаз, или свалочный газ, представляющий собой преимущественно смесь метана и углекислого газа, образуется в толще ТБО в анаэробных условиях в процессе разложения отходов растительного и животного происхождения. Газ горюч и имеет теплотворную способность около 18 МДж/м3. Скорость разложения ТБО зависит от вида отходов и физико-химических условий в теле свалки (влажности, температуры, кислотности и т.д.). Полигоны с большим содержанием бумаги, картона и древесины, характерные для развитых стран, генерируют метан на протяжении 20 лет и более. Полигоны ТБО в развивающихся странах образуют газ более интенсивно (10-15 лет). Это объясняется тем, что ТБО в таких странах содержат больше легко разлагающихся пищевых отходов.

Можно утверждать, что в среднем генерация биогаза заканчивается в свалочном теле в течение 10-50 лет, при этом удельный выход газа составляет 120-400 м3/т ТБО. Общий потенциал биогаза, образующегося из ТБО, в ЕС достигает почти 9 млрд м3/год, в США – 13 млрд м3/год. При утилизации метана на всех полигонах ТБО в США его количество могло бы составить 5 % общего потребления природного газа США (или 1 % общего потребления всех энергоносителей).

Свободное поступление свалочного газа в окружающую среду вызывает ряд негативных последствий. Известно много случаев отравления при техническом обслуживании углубленных инженерных коммуникаций. При накоплении свалочного газа могут возникать взрыво- и пожароопасные условия в зданиях и сооружениях. Накапливаясь в пористом слое грунта, биогаз губит растительный покров, вызывая асфиксию корневой системы. Свободное распространение свалочного газа приводит также к загрязнению атмосферы окрестных территорий токсичными соединениями обладающими, кроме того, неприятным запахом. Накопление свалочного газа в теле свалки зачастую вызывает самовозгорание ТБО. Процесс горения сопровождается образованием токсичных веществ, в частности диоксинов.

Кроме того, метан является вторым после углекислого газа по степени влияния на парниковый эффект в атмосфере Земли и, как следствие, на глобальное потепление. Его вклад в парниковый эффект составляет около 18 %. Концентрация метана в атмосфере ежегодно возрастает на 0.6 % и за последние два столетия увеличилась более чем в два раза.

Оценки сделанные в конце 1980-х и 90-х годах показали, что общая эмиссия метана со свалок на Земле составляет 35-70 млн т/год, или 6-18 % от его общего планетарного выброса в атмосферу. Эти данные подтверждены в опубликованном в 2001 году третьем отчете Межправительственной комиссии по изменению климата. Однако, метан имеет более короткий период жизни в атмосфере, чем другие основные парниковые газы (СО2, NО2), и находится в атмосфере всего 8-11 лет. По этой причине, стабилизация или уменьшение эмиссии антропогенного метана в атмосферу может привести к быстрому уменьшению парникового эффекта. Основным способом, который может обеспечить решение этой проблемы, является сбор и утилизация.

Системы сбора и утилизации на полигонах ТБО. Наиболее экономически оправданным является сбор и утилизация свалочного газа на полигонах ТБО и свалках, содержащих более 1 млн.т отходов глубина которых превышает 10 м. Желательно, чтобы значительная часть отходов на полигоне имела возраст менее 10 лет. Желательно, чтобы территория полигона ТБО была перекрыта слоем грунта толщиной не менее 30-40 см. Доля собранного биогаза по отношению к общему количеству образующегося биогаза обычно равна 65-75 % и на лучших полигонах может достигать 85 %. Количество собранного биогаза обычно составляет не менее 5 м3/год с одной тонны ТБО на протяжении 20 лет. Стандартная система сбора состоит из сети вертикальных скважин (шурфов), соединенных между собой горизонтальными трубопроводами. Радиус сбора биогаза вокруг скважины обычно равен 30-35 м. Поэтому среднее количество скважин составляет 2,5 скважины на гектар. В зависимости от местных условий выход биогаза может составить от 5-50 м3/ч до 250 м3/ч с одной скважины. Система сбора газа может охватывать всю территорию полигона после окончания его эксплуатации или отдельные его части по мере заполнения.

Если собранный свалочный газ просто сжигается в факелах, то внедрение системы сбора газа является сугубо экологическим мероприятием. С экономической точки зрения целесообразно утилизировать свалочный газ в качестве высококалорийного возобновляемого топлива. Существует два основных способа утилизации: выработка теплоты на месте добычи, а также производство электроэнергии для собственных нужд или для продажи в сеть. Непосредственное сжигание биогаза в котлах сети централизованного теплоснабжения, а также промышленных котлах в радиусе 3 км от полигона, как правило, является наиболее рентабельным способом его утилизации. Существенным фактором, влияющим на экономические показатели проекта, является наличие относительно равномерного потребления биогаза на протяжении всего года. Производство и продажа электроэнергии в сеть при существующих в настоящее время низких тарифах на электроэнергию в Украине будет рациональным только в случае невозможности использования биогаза в качестве источника тепла. В этом случае могут быть использованы электростанции на базе двигателей внутреннего сгорания украинского производства. (ДП \’\’Завод им. Малышева\’\’, г. Харьков мощностью 1 и 1.6 МВт или АООТ \’\’Первомайскдизельмаш\’\’, г. Первомайск мощностью 0.4-0.8МВт). Себестоимость электроэнергии, выработанной мини-электростанцией на биогазе, составляет 0.007 и 0.016 $/кВт?ч при использовании, соответственно, двигателей украинского и иностранного производства. Стоимость в обоих случаях ниже оптовой стоимости электроэнергии в Украине – 0.021 $/кВт?ч, по которой предполагается продажа электроэнергии в сеть. Простой срок окупаемости проекта составляет при этом 2 и 4.6 года, соответственно. Другими интересными возможностями утилизации газа на собственные нужды является выпаривание образующегося на полигоне фильтрата, а также обогащение газа до качества природного с дальнейшим использованием в системах газоснабжения или в качестве автомобильного топлива.

1.3 Аппарат по добычи метана

Загрузчик

Силос или другое твердое сырье подается непосредственно в биогазовый реактор шнековым загрузчиком. Бункер укомплектовывается двумя турбошнеками, которые имеют систему плавного пуска, благодаря чему происходит экономия электроэнергии и гарантируется надежная работа привода в течение 24 часов в день. Особо прочная конструкция из легированной стали со стойким к кислотному воздействию покрытием позволяет агрегатам работать при больших нагрузках. Использование специальных скребков с регулируемыми ножами увеличивает производительность. Привод с надежными планетарными редукторами гарантирует стабильность работы при максимальных нагрузках и вращающих моментах, а гидравлическое управление заслонкой обеспечивает очистку турбошнека и транспортера.

Реактор

Биогазовый реактор состоит из панелей, выполненных из стали с высококачественным покрытием по технологии высокотемпературного спекания "elamel". Это покрытие является долговечным, стойким к химическим воздействиям, коррозии и ударо прочным. Конструкция предусматривает быструю сборку и разборку.

Преимущество биогазовых реакторов из стали с покрытием по сравнению с бетонными состоит в долговечности, отсутствии необходимости в опалубке, сокращении сроков, возможности круглогодичного строительства. Люки из нержавеющей стали, усиленные вырезы под мешалки, смотровые окна - все рассчитано с учетом особенностей биогазовой технологии. Важным преимуществом металлического реактора по сравнению с ж.б. является то, что он легко демонтируется и признается банками лучшим залогом.

\

Биогазовый реактор состоит из панелей, выполненных из стали с высококачественным покрытием по технологии высокотемпературного спекания "elamel". Это покрытие является долговечным, стойким к химическим воздействиям, коррозии и ударо-прочным. Конструкция предусматривает быструю сборку и разборку.

Преимущество биогазовых реакторов из стали с покрытием по сравнению с бетонными состоит в долговечности, отсутствии необходимости в опалубке, сокращении сроков, возможности круглогодичного строительства. Люки из нержавеющей стали, усиленные вырезы под мешалки, смотровые окна - все рассчитано с учетом особенностей биогазовой технологии. Важным преимуществом металлического реактора по сравнению с ж.б. является то, что он легко демонтируется и признается банками лучшим залогом.

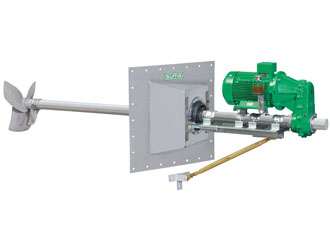

Мешалка наклонная

Наклонные мешалки разработаны специально для работы в агрессивных условиях внутри биогазового реактора. Винты изготовлены при помощи специального оборудования, которое обеспечивает миллиметровую точность в наклоне лопастей. Мешалка с электрическим приводом разработана для работы во взрывоопасной среде класса 1 и класса 2. Все детали мешалки, включая изоляционную мембрану для трубки привода защищены от ультрафиолетового излучения. Винтовая мешалка монтируется с внешней стороны стены ферментатора. Мешалка поддерживается при помощи двух верхних реек либо опционально на реечной передаче, что позволяет устанавливать любой угол наклона. Карданный вал, винт, и пластина изготовлены из нержавеющей стали. Сделано в Германии.

Мешалка погружная

Погружные мешалки биогазовых станций с электрическим приводом сконструированы для работы во взрывоопасной и одновременно агрессивной среде. Мешалка устанавливается на мачту с помощью крепления двигателя для регулировки высоты устройства. Благодаря роликовым направляющим мешалка может плавно погружаться и подниматься без трения, даже если кабель тянется под небольшим углом. Мотор-редуктор изготовлен из чугуна с шаровидным графитом и сверху окрашен. Винт оцинкован, а крепление двигателя изготовлено из нержавеющей стали. Погружная мешалка выполнена в виде водонепроницаемого моноблока, приводящего в движение трехлопастной винт.

Теплопункт

Внутри биогазового реактора поддерживается фиксированная для микроорганизмов температура. Температура в реакторе мезофильная около +37°С. Подогрев реактора ведется теплоносителем. Температура теплоносителя на входе в реактор +80°С. Температура носителя после реактора около +55°С. Система подогрева - это котлы, насосы, теплообменники, гребенки. Сеть трубок для подогрева находится внутри стенки реактора, либо на ее внутренней поверхности. Если биогазовая установка комплектуется когенерационной установкой, то теплоноситель от охлаждения генератора используется для подогрева реактора. Источниками теплоснабжения сооружений биогазовой установки могут быть газовые котлы, которые работают на биогазе, на природном газе и на смеси, а также электрические котлы.

Автоматика

Автоматизация управления и регулирования биогазовой установки реализована на базе промышленного контроллера фирмы Siemens CPU315-DP2 с использованием системы распределенной периферии Simatic ET200S и панели оператора OP277 Touch с сенсорным управлением совместно с датчиками и исполнительными механизмами. Обеспечивает автоматическое управление процессами биогазовой установки, защиту и регулирование технологических параметров. Взаимодействие между всеми узлами происходит по сетям PROFIBUS и MPI с использованием физического интерфейса RS-485. Управляющая программа создана с применением системы разработки Simatic Step7 и записана на флэш-карту памяти.

Автоматизация обеспечивает:

- контроль уровня с помощью гидростатических и аварийных электродных датчиков;

- контроль загрузки и выгрузки резервуаров с помощью весоизмерителя, расходомера, датчиков уровня, реле превышения давления субстрата;

- управление перемешиванием субстрата с помощью контроллера;

- контроль давления в системе обогрева с помощью клапана подпитки системы;

- контроль и управление температурой в ферментаторах;

- контроль качества биогаза на газоанализаторе;

- контроль давления биогаза датчиком давления газа, датчиком высоты купола, предохранительным клапаном;

- количество вырабатываемого биогаза с помощью расходомера биогаза.

Газгольдер-мешок

Материал газгольдера (специальный PVC) устойчив к поджогу электропроводами под напряжением, фейерверками, а также к прорыву металлическими стержнями, даже раскаленными докрасна. Монтируется в специальном проветриваемом ангаре. Конструкция газгольдера позволяет накапливать и удерживать давление биогаза под пленкой от 0,005-0,01 Бар. Подача биогаза в газгольдер осуществляется через специальные патрубки НDPE DIN 150. Оснащен предохранительными клапанами во избежание переполнения.

Газгольдер

Газгольдер - хранилище биогаза. Он герметично крепится сверху реактора. Система газгольдера имеет двухслойную конструкцию. Внешний купол-чехол из PVC со специальными добавками имеет стойкость к ультрафиолетовому излучению и атмосферным осадкам. Внутренняя мембрана, которая непосредственно контактирует с биогазом, выполнена из материала PELD. Внутренний купол натягивается под действием вырабатываемого биогаза. Между внешним и внутренним куполами закачивается воздух для создания давления на нижний купол, а также для придания формы внешнему. Давление биогаза внутри газгольдера составляет от 200 до 500 Па. Запас газгольдера на 2-3 часа хранения биогаза.

Мембраны рассчитываются и кроятся на станках с ЧПУ. Сварка осуществляется токами высокой частоты. Это дает существенные преимущества по качеству в сравнении с мембранами, которые изготавливаются вручную и склеиваются или свариваются тенами. Герметичность в узле крепления купола и газгольдера к стене ферментатора обеспечивает пневматический замок. Для безопасной работы газгольдера установлен предохранительный клапан избыточного давления. В комплект поставки газгольдера входят смотровые акриловые окна и патрубки для отвода биогаза.

Сепаратор

Сепаратор предназначен для разделения переброженной массы на твердую и жидкую фракции и входит в базовую комплектацию установки получения биогаза. Детали сепаратора выполнены из коррозионно- и износостойкой стали. Смесь поступает произвольно или подается при помощи насоса через патрубок подачи смеси в загрузочную камеру. Из загрузочной камеры с помощью шнека переменного шага, выполненного из износостойкой стали, смесь подается в камеру сепарирования. Камера сепарирования представляет собой цилиндрическое сито, также выполненное из износостойкой стали. В камере сепарирования посредством отжима происходит разделение жидкой и твердой фракций. Жидкая фракция сливается через сливной парубок в накопительный резервуар. Твердая фракция через разгрузочное устройство покидает сепаратор и скапливается в накопительном контейнере.

Факел

Факельная установка предназначена для временного или периодического полного сжигания биогаза, вырабатываемого биогазовыми установками или полигонами ТБО при отсутствии возможности его полезного использования в качестве энергоносителя. Сжигающая система состоит из горелки и дополнительных узлов. Горелка сконструирована по принципу инжекционного сжигания и состоит из сопла, инжектора с системой контроля подачи воздуха, трубы защиты пламени, штуцера и системы управления горелкой. Система сжигания биогаза сделана из нержавеющей стали. Несущая конструкция держит горелку и вертикально установленный штуцер. Система управления горелки установлена в шкафу, который монтируется на несущей конструкции системы сжигания, и содержит все элементы для контроля и управления зажиганием и пламенем.

Основой любой биогазовой установки является метантенк (реактор). В реакторе устанавливаются системы термостатирования, отбора биогаза, перемешивания. Объемы метантенков могут варьировать в больших пределах - от 3 мЗ до 5 тыс. мЗ. Они делятся на метантенки разовой загрузки и непрерывной. В первых весь объем реактора загружается за один раз, и сбраживание осуществляется в течение 3-4 месяцев. После завершения процесса метантенк опорожняется и загружается следующей порцией сырья. В реакторе с непрерывной загрузкой сырье для сбраживания подается порциями, выдавливая при этом эквивалентное количество сброженного сырья.

С точки зрения экономичности эксплуатации биогазовых установок можно предложить такие рекомендации. При выборе установки надо иметь в виду, что значительная часть ее стоимости заключается не в реакторе, а в комплектующих (запорная арматура, насосы, газгольдеры и т.д.), которые, как правило, импортные. Поэтому чем больше объем реактора, тем удельный вес импорта в установке меньше и тем меньше себестоимость газа. Расчетная стоимость биогазовой установки такова: от 1000 Ц50 за 1 мЗ реактора (для малых установок при единичном производстве) с возможностью десятикратного снижения этого показателя (для больших установок при серийном их производстве).