- •Измерение давления в канале ствола

- •Введение

- •Основные методы измерения давления

- •1.1. Метод пластических деформаций

- •1.1.1. Сущность метода

- •1.1.2.Крешеры и крешерные приборы

- •1.1.3. Методика применения крешеров для измерения давления

- •1.2. Метод упругих деформаций

- •1.2.1. Сущность метода

- •1.3 Пьезоэлектрический метод

- •1.3.1. Принцип измерения давлений

- •1.4. Тензометрический метод

- •1.4.1. Сущность метода

- •1.4.2. Типы омических датчиков

- •1.4.3. Конструкции тензоманометров

- •2. Элементы приборов для измерения давления

- •Заключение

- •Список литературы

1.2. Метод упругих деформаций

1.2.1. Сущность метода

Метод упругих деформаций основывается на использовании в качестве меры давления упругих деформаций, возникающих в телах под действием приложенных к ним сил.

Принцип измерения давления методом упругих деформаций заключается в следующем. Давление, развивающееся в манометрической бомбе или орудии, действует непосредственно или через поршень на измеритель и вызывает в нем упругие деформации. Эти деформации очень малы и не могут быть с достаточной точностью измерены непосредственно.

Измерение сил и давлении при помощи упругих деформаций является наиболее распространенным методом в технике измерений. Впервые он появился в прошлом веке и применялся главным образом для измерения веса тел, давления жидкости, газа и пара. Первоначально измеритель изготовлялся в форме спиральной пружины или мембраны малой жесткости. Подобные измерители давали достаточно высокую точность при измерении статических сил и давлений. Однако при измерении быстро изменяющихся сил и давлений такие измерители вследствие возникающих больших по амплитуде

собственных вибраций сильно искажали результаты измерений. Поэтому долгое время упруго-индикаторный метод не находил широкого применения при динамических измерениях.

Существенный перелом в применении метода упругих деформаций был произведен работами русского инженера А. Гагарина, который в 1904 г. изобрел упругий динамометр большой жесткости и применил для изучения прочности материалов при динамических нагрузках. Измерителем в этом динамометре была стальная трубка, деформируемая в направлении оси. Вначале запись деформаций производилась механическим путем: стальное перо, соединенное с трубкой, записывало деформации на движущейся закопченной пластинке. Позже механическая запись была заменена более совершен-ной – оптической. Этот вид трубчатого динамометра послужил основой для разработки многих конструкций упругих манометров для

измерения давления пороховых газов.

Упругие манометры с оптической регистрацией позволяют получать полную кривую давления за время действия его на измеритель. Однако на практике часто необходимо знать лишь наибольшую величину действующего давления. Это привело к мысли создать такие упругие манометры, которые в процессе деформации автоматически фиксировали бы наибольшую деформацию, соответствующую наибольшему давлению, подобно тому как в крешерном методе это достигается при помощи остаточных деформаций медных столбиков. Оригинальное решение этой задачи впервые было предложено в 1929–30 гг. советским ученым проф. Н.Н. Давиденковым.

В разработанном проф. Давиденковым динамометре измеритель состоял из двух стальных полусфер малой кривизны, прижимавшихся друг к другу измеряемой силой. Одна из поверхностей покрывалась тонким слоем копоти. При сжатии такого измерителя изменялся диаметр круга соприкосновения двух сферических поверхностей, и вследствие этого поверхность соприкосновения освобождалась от копоти. Таким образом, на закопченной поверхности одной из сфер создавался отпечаток в виде круга, по диаметру которого определялась наибольшая величина измеряемой силы. При этом использовалась опытная таражная зависимость между диаметром отпечатка и величиной деформирующей силы.

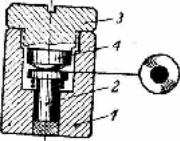

Устройство саморегистрирующего упругого манометра показано в разрезе на фиг. 5. Он немного отличается от обычного крешерного прибора. В корпусе 1 собраны поршень 2 и ввинтная головная часть 3, имеющая упор 4 с торцем в форме сферического сегмента малой кривизны. Поршень и упор изготовлены из одной и той же стали и закалены в одинаковых условиях. Плоская поверхность головки поршня и сферическая поверхность упора отшлифованы и полированы. В собранном манометре поверхности находятся в соприкосновении, которое поддерживается силой пружины, помещенной между головкой поршня и корпусом. Перед употреблением манометра торцевую поверхность поршня покрывают тонким слоем копоти или специального лака.

Фиг. 5

Указанный тип упругого динамометра с авторегистрацией наибольшей величины деформации явился основой для разработки упругих динамометров для измерения максимальных давлений в орудиях.