- •Тема 11. Монтаж и прокладка волс

- •11. Монтаж и прокладка волс

- •11.1. Монтаж оптических муфт

- •6. Сборка корпуса муфты и ее герметизация.

- •11.2. Технология сварки и сварочные аппараты

- •11.3. Технологии прокладки волс

- •11.3.1. Прокладка кабелей непосредственно в грунте

- •11.3.2. Прокладка кабелей в трубопроводе

- •11.3.3. Подвеска кабелей

- •11.3.4. Прокладка кабелей через моря и океаны

Тема 11. Монтаж и прокладка волс

11. Монтаж и прокладка волс

11.1. Монтаж оптических муфт

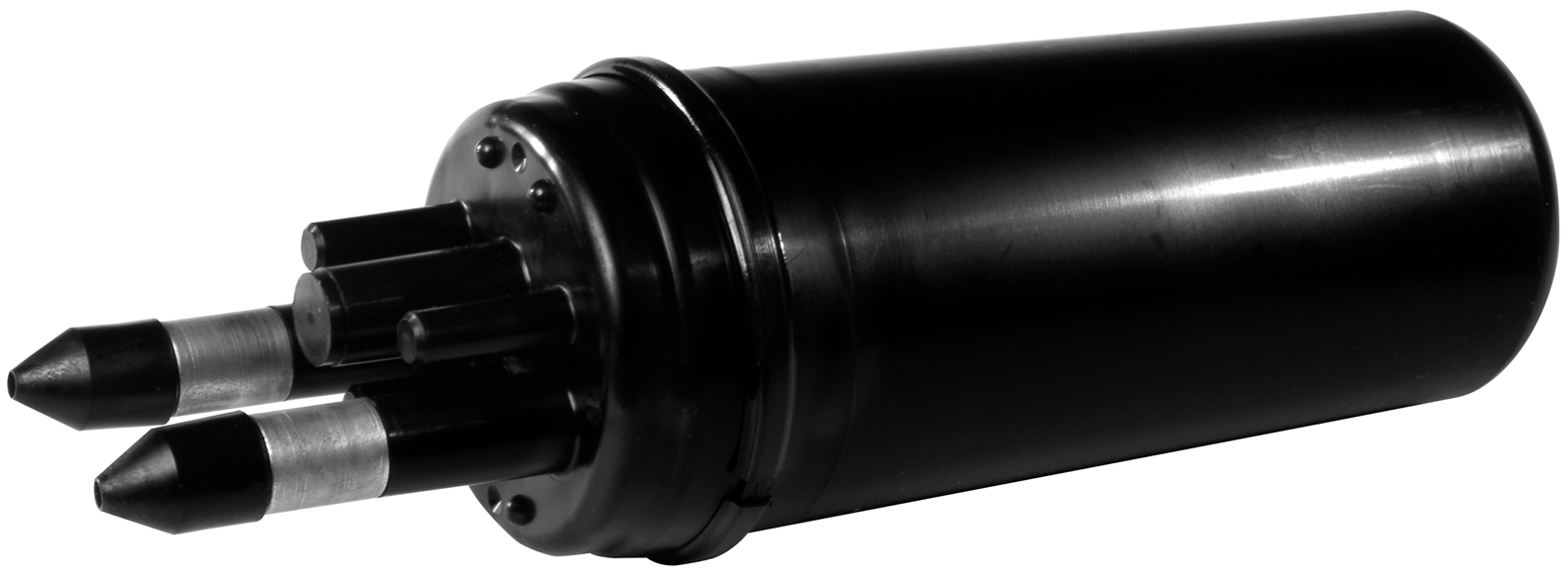

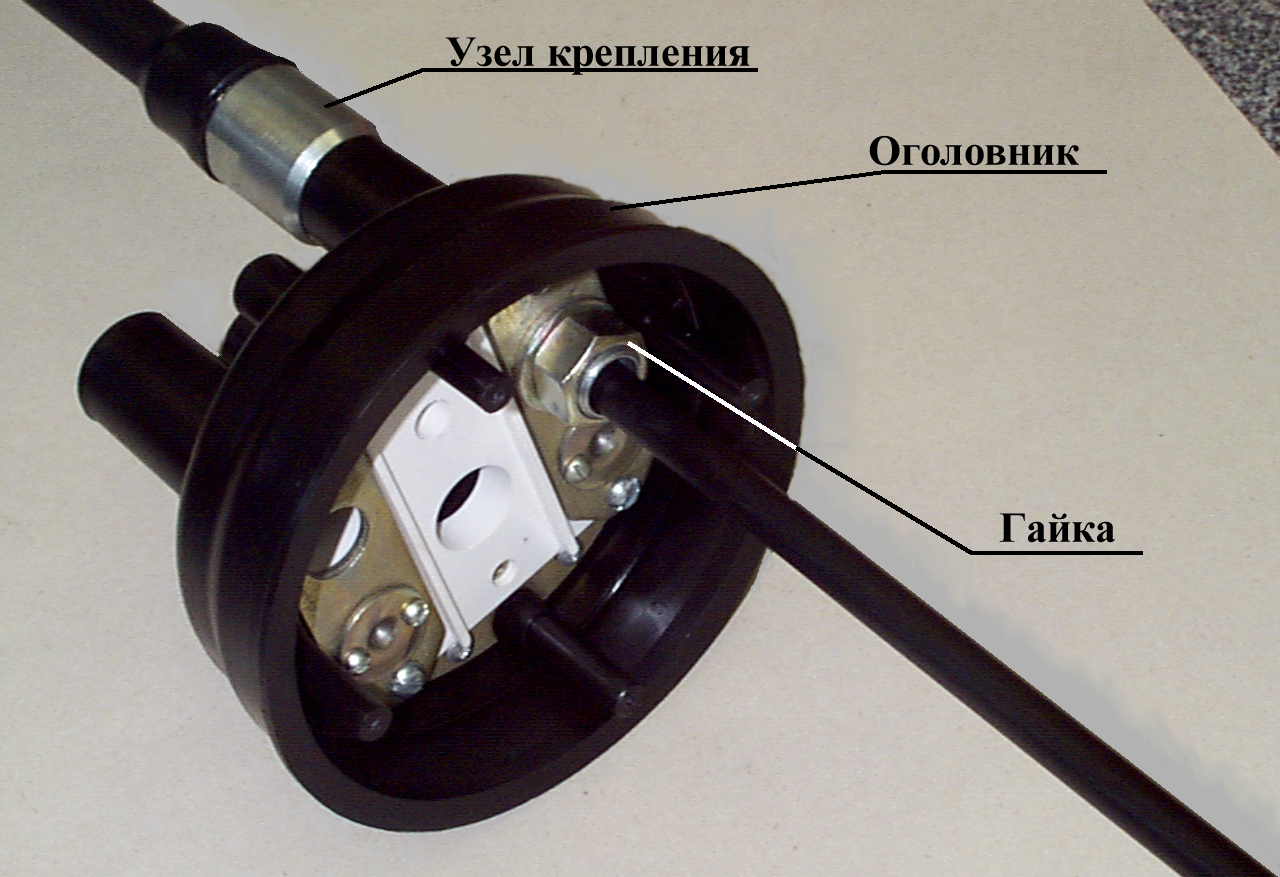

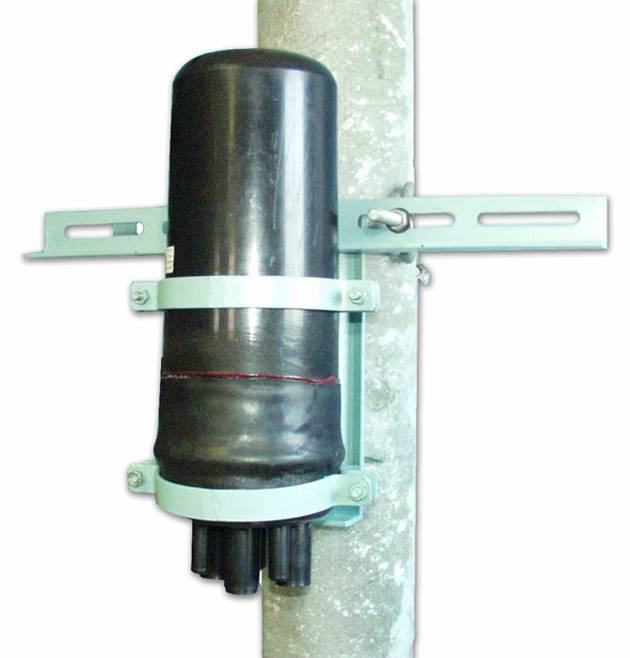

Оптические кабели поставляются строительными длинами. Типовые значения строительных длин составляют в настоящее время 2, 4 или 6 км. В связи с этим даже при строительстве относительно коротких соединительных оптических линий невозможно обойтись без монтажа соединительных муфт на стыках строительных длин. На рис. 11.1 показан внешний вид оптической муфты.

Рис. 11.1. Муфты МТОК1-96, 2179-CS.

Общими при монтаже всех оптических муфт являются следующие операции:

разделка ОК: удаление оболочек, брони, гидрофобного заполнения сердечника и модулей; обрезание излишков силовых элементов, очистка волокон от гидрофобного заполнителя;

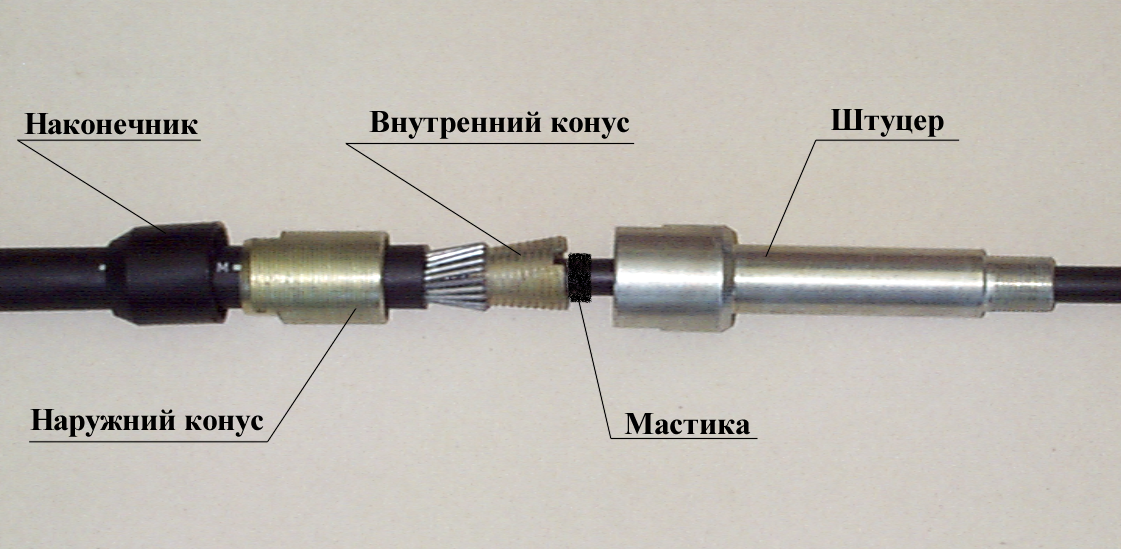

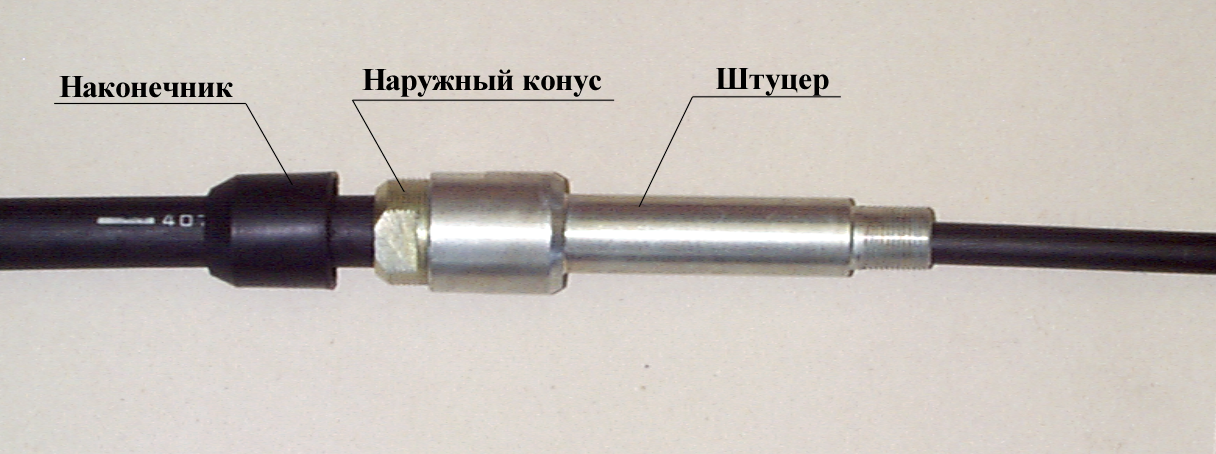

Ввод ОК в муфту: надевание на предварительно очищенные концы кабелей частей муфты - оголовников, деталей вводных комплектов; выполнение продольной герметизации ОК с помощью трубок ТУТ или ленточных герметиков - мастик; закрепление ОК на внутренних элементах муфты (лотках, кронштейнах и т.п.);

Удаление наружной оболочки и бронепокрова |

|

Надевание деталей муфты на кабель |

|

Закрепление деталей муфты на кабеле |

|

Рис. 11.2. Подготовка кабеля к вводу в муфту.

Рис. 11.3. Закрепление кабеля в кабельном вводе муфты.

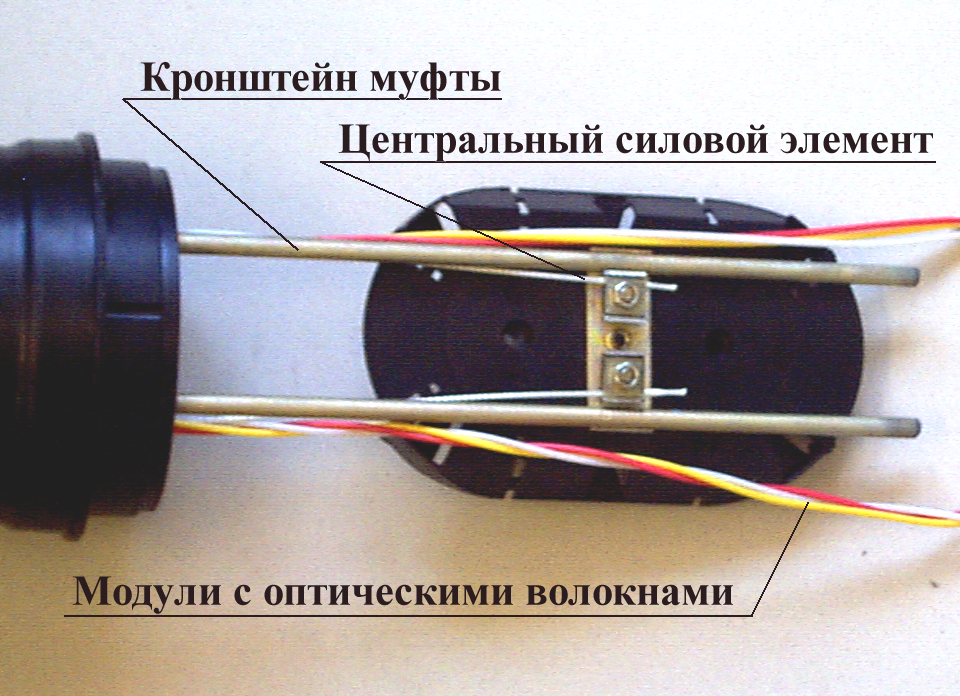

3. Закрепление частей ОК внутри муфты: закрепление ЦСЭ на кронштейне муфты, укладка запаса оптических модулей в кассеты.

Рис. 11.4. Закрепление частей ОК внутри муфты.

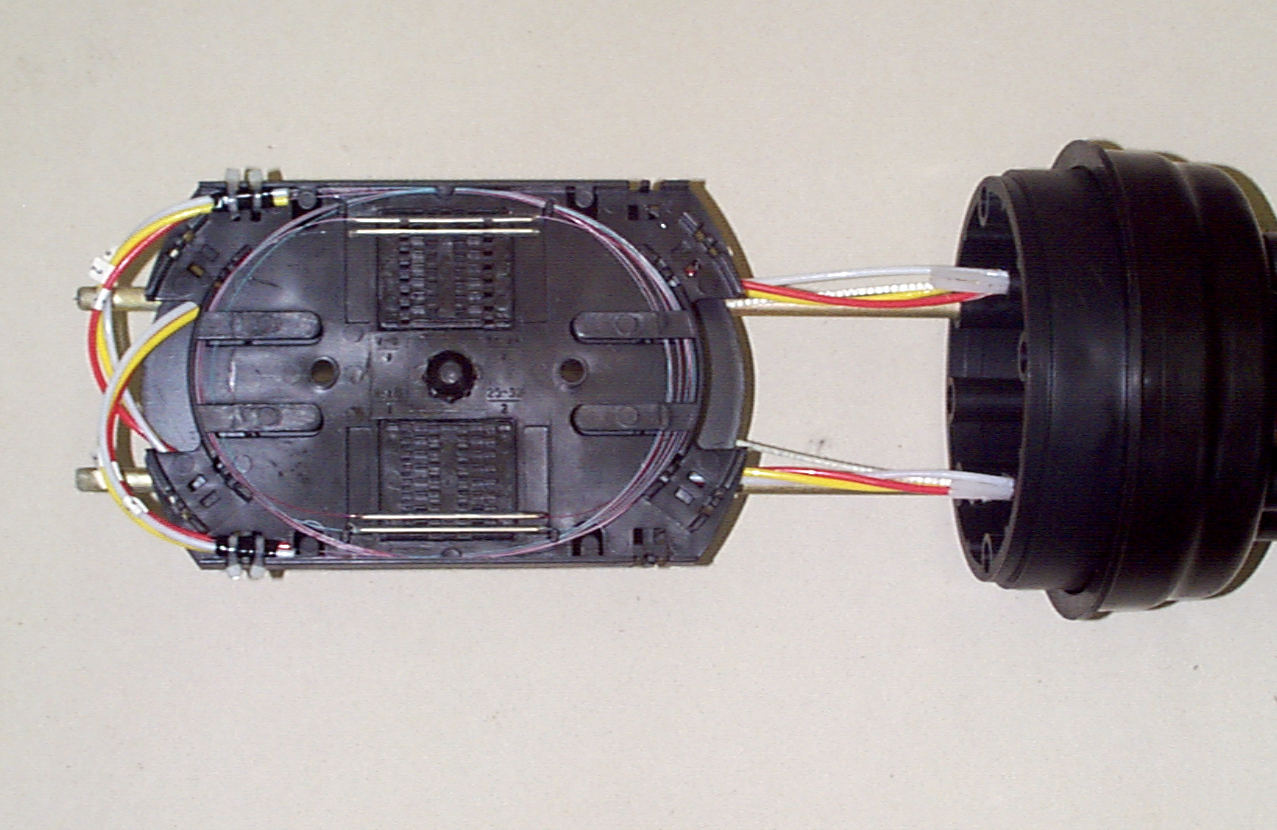

4. Монтаж кассет: сварка оптических волокон, контроль потерь в сварных соединениях, укладка сростков в кассеты.

Рис. 11.5. Смонтированная кассета.

6. Сборка корпуса муфты и ее герметизация.

Рис. 11.6. Закрытие муфты.

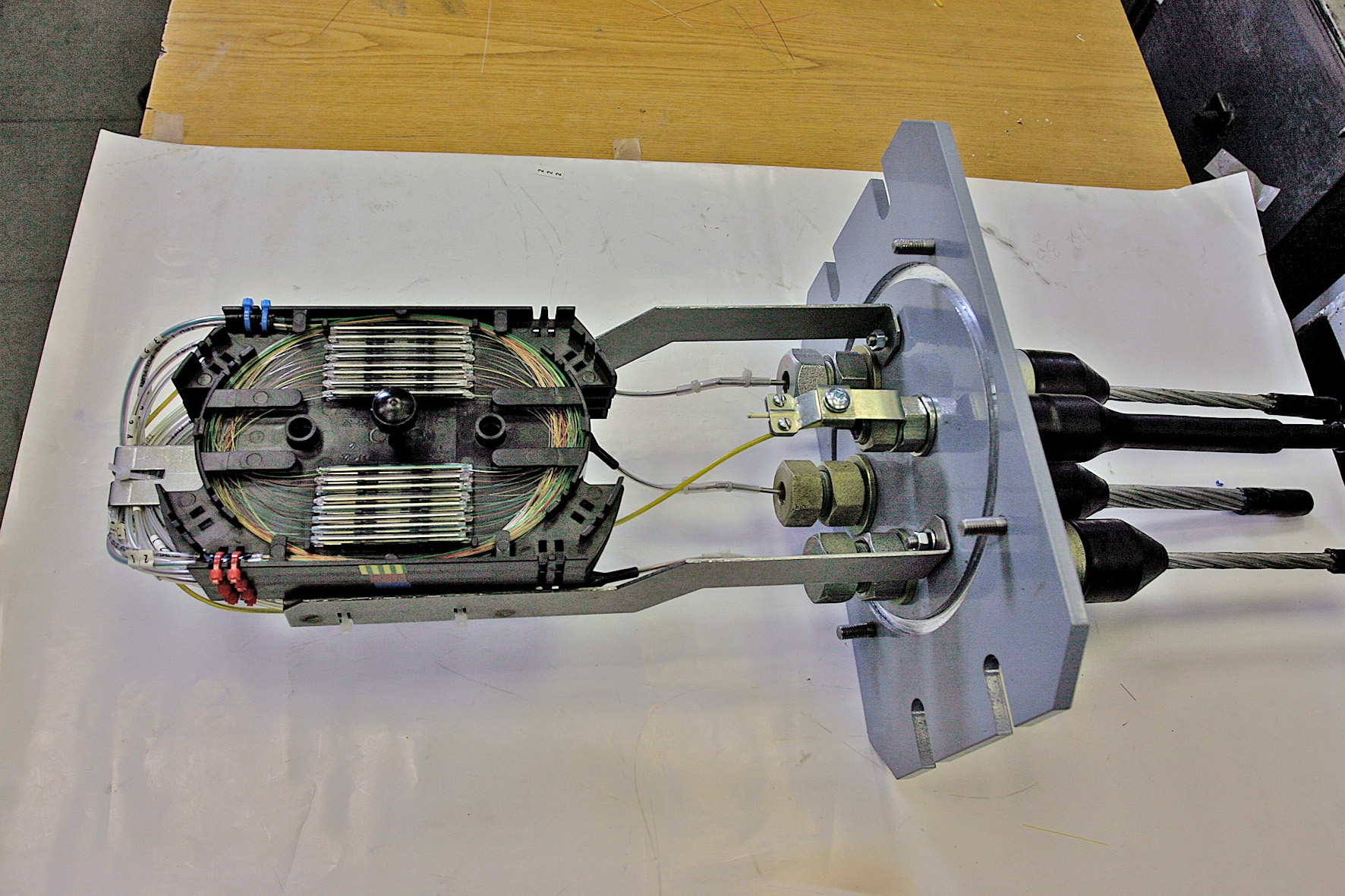

7. Укладка муфты и запаса ОК в колодец, на опору и т.п.

Рис. 11.7. Муфта МТОК на кронштейне и в пункте оперативного доступа.

8. Контроль потерь в сварных соединениях. Проверка, не увеличилось ли затухание стыков после укладки муфты. Если затухание стыков увеличилось в процессе укладки муфты и запасов ОК, то запасы следует вновь размотать и уложить так, чтобы напряжения в кабеле не возникали, и затухание не увеличивалось.

11.2. Технология сварки и сварочные аппараты

Сварка волокон производится с помощью специального устройства – сварочного аппарата.

Процесс сварки состоит из следующих этапов:

1. Подготовка волокон - удаления оболочки, очистки поверхности на расстоянии 10-15 мм и подготовки торцов свариваемых ОВ с помощью специального инструмента с алмазной режущей кромкой, который осуществляет скол ОВ перпендикулярно его оси;

![]()

![]()

Рис. 11.8. Подготовка волокна к сварке: снятие защитных покрытий и скалывание волокна.

2. Юстировка свариваемых волокон в сварочном аппарате;

Рис. 11.9. Сварка ОВ |

4. Оценка потерь в сварном соединении

Рис. 11.10. Защита места сварки |

Важнейшим этапом сварки ОВ является их юстировка. Юстировка волокон в сварочном аппарате может осуществляться вручную или автоматически. Кроме того, юстировка волокон в сварочном аппарате может осуществляться по оболочкам или по сердцевинам волокон. К системам юстировки волокон по оболочкам относят:

систему юстировки по V-образным канавкам

систему PAS

|

Рис. 11.12. Юстировка волокон по V-образным канавкам |

Юстировка в этом случае осуществляется, как правило, вручную. Качество юстировки контролируется визуально с помощью микроскопа. Точность юстировки в этом случае зависит от качества изготовления канавок и идентичности свариваемых ОВ.

В более современных сварочных аппаратах как юстировка, так и сварка осуществляются автоматически.

Одним из методов автоматического контроля качества юстировки является контроль с помощью системы PAS (Profile Alignment System). При использовании данной системы (рис. 11.13) также используются калиброванные V‑образные канавки, но они не зависимы друг от друга и могут перемещаться как по оси Z так и по осям X и Y (одна канавка по оси X, другая - по оси Y).

|

|

Рис. 11.13. Юстировка волокон методом PAS-системы |

|

При таком методе юстировки волокна освещаются сбоку параллельным пучком света так, что оболочка и сердцевина фокусируют свет, действуя как цилиндрические линзы. При этом формируется изображение, на котором видны границы оболочки волокна. Полученное изображение анализируется, что позволяет автоматически вычислить и скорректировать остаточные смещения волокон. Качество юстировки, а также качество подготовки торцов волокон можно также контролировать визуально по изображениям волокон на экране сварочного аппарата.

К системам юстировки волокон по сердцевинам относят:

систему L-PAS

систему LID

систему RTC

В системе L-PAS фокус видеокамеры находится внутри волокна и за счет преломления света при прохождении через волокно на образующемся изображении видны границы оболочки и сердцевины, то есть возможна юстировка по границам сердцевины.

|

Рис. 11.14. Юстировка волокон методом L-PAS-системы |

Центрирование по методу LID (Light Injection and Detection) основано на возможности ввода и вывода оптического излучения в местах изгиба ОВ (рис. 11.15). При этом необходимая форма изгиба ОВ обеспечивается специальными оправками, которые кроме того прижимают ОВ в местах изгибов к источнику и приемнику излучения, проходящего через стыкуемые ОВ. Контроль качества юстировки осуществляется по максимуму мощности излучения, передаваемого через сварное соединение.

Рис. 11.15. Юстировка волокон методом LID-системы

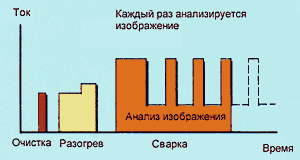

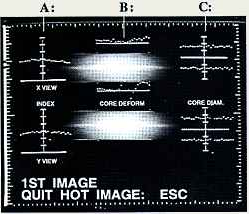

Система RTC (Real Time Control) позволяет с высокой точностью выравнивать волокна по их тепловым изображениям. Эта система управляет электрической дугой. Она формирует серию импульсов тока сварки возрастающей мощности (рис. 11.16), причем, последовательность импульсов начинается с короткого импульса, очищающего волокно, а затем следует более мощный импульс, разогревающий волокно до такой степени, что сквозь его оболочку становится видна сердцевина. Прибор анализирует тепловое изображение раскаленного волокна, чтобы определить смещение сердцевин, и производит их совмещение с учетом влияния сил поверхностного натяжения.

При сварке волокон, особенно одномодовых, возникает проблема, связанная с тем, что силы поверхностного натяжения стремятся совместить оси оболочек, и, следовательно, развести (при наличии в волокнах эксцентриситета сердцевина/оболочка) оси сердцевин волокон. Поэтому в современных аппаратах предусмотрена коррекция эксцентриситета. Оси волокон предварительно разводятся на такое расстояние, на которое (согласно компьютерному расчету) надо развести оси сердцевины волокон так, чтобы силы поверхностного натяжения совместили их при сварке.

а |

|

б |

|

Рис. 11.16. Система RTC: а) формирование импульсов тока сварки; б) тепловые изображения волокон.

Затем волокна сращиваются. Если смещение сердцевины лежит в заданных пределах, а диаметры модовых пятен равны, то на этом сварка завершается. В противном случае волокна вновь разогреваются, и вносится очередная поправка. Таким образом, волокна центрируются не только перед сваркой, но и в процессе сварки.

Современные сварочные аппараты позволяют достичь потерь в сварке 0.02 дБ для ОМ ОВ и 0.01 для ММ ОВ.

В сварочных аппаратах, как правило, предусматривается возможность тестирования сварки на разрыв с усилием 2 или 4.5 Н.