4 Лиття під тиском

Лиття під тиском - високопродуктивний спосіб виготовлення виливків з високою точністю і мінімальною шорсткістю поверхні.

Цим методом можна виготовляти дуже складні виливки, наприклад, восьмициліндровий блок двигуна автомобіля масою понад 25 кг, в якому більше 60 пролитих отворів і товщина стінок близько 18 мм, корпуси карбюраторів двигунів внутрішнього згоряння, корпуси електродвигунів, східці ескалаторів метрополітену, деталі різноманітних приладів, фотоапаратів тощо.

Отже, спосіб лиття під тиском можна успішно використовувати в будь-якій галузі промисловості для виробництва литих заготовок із сплавів на основі кольорових металів.

Єдиною перешкодою до широкого впровадження у виробництво цього способу є висока вартість прес-форм, які мають складну конфігурацію і які відносять до категорії дуже дорогої оснастки. Проте в переважній більшості випадків використання цього способу себе виправдовує, особливо в умовах масового і великосерійного виробництв складних за геометрією тонкостінних виливків.

Виробництво виливків з алюмінієвих сплавів цим способом посідає перше місце. Зменшенням товщини стінок таких виливків компенсується основний недолік цих сплавів - недостатня щільність металу. Високоякісні великогабаритні виливки з алюмінієвих сплавів виготовляють з товщиною стінок до 1,25 мм.

У промисловості литтям під тиском виготовляють також виливки з цинкових, магнієвих сплавів та сплавів на основі міді. Можливе також виробництво литих деталей зі сплавів на основі заліза за умови використання прес-форм, виготовлених із молібден-вольфрамових сплавів. Світова практика використання способу лиття під тиском дає можливість

запропонувати

для проектування цехи таких оптимальних

потужностей:

запропонувати

для проектування цехи таких оптимальних

потужностей:

для виробництва виливків масою до 1 кг із цинкових сплавів і бронзи - 2 000.. .3 000 т придатних виливків за рік;

для виготовлення виливків масою до 5 кг із цинкових сплавів - 5 000...6 000 т;

для виробництва виливків масою до 5 кг зі сплавів на основі алюмінію - 1 000...2 000 або 5 000...6 000 т придатних виливків за рік, а масою понад 5 і до 20 кг- 10 000...12 000 т.

4.1 Визначення обсягів виробництва

Вихідними даними для проектування цехів лиття під тиском є виробнича програма, кресленики і технічні умови на литі деталі.

На підставі цих даних складають відомість обсягів виробництва за формою 41.

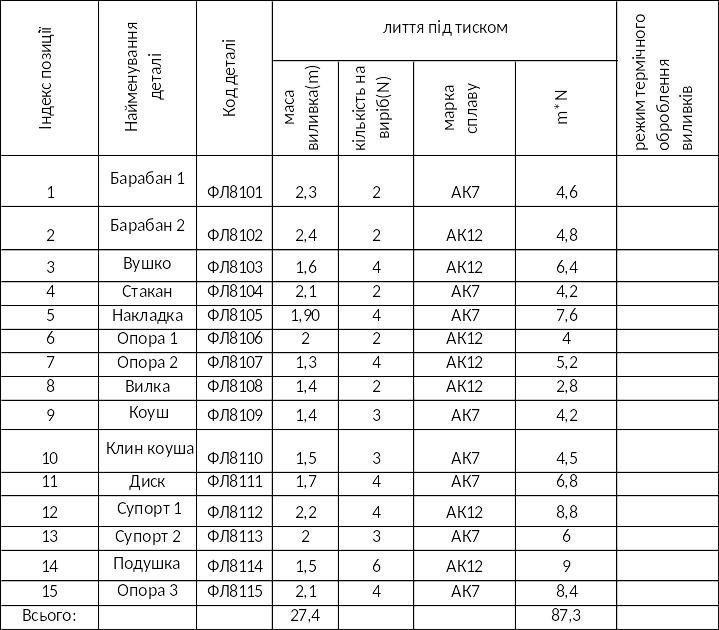

Вихідні дані до розрахунку знаходяться в табл. 4.1.

Таблиця

4.1 – Номенклатура виливків ливарного

комплексу заводу великовантажних

автомобілів лиття лиття під тиском

Таблиця

4.1 – Номенклатура виливків ливарного

комплексу заводу великовантажних

автомобілів лиття лиття під тиском

Кріч=850000/87,3=9736

Виходячи з рекомендацій розділяємо нашу номенклатуру виливків на дві групи за маркою сплаву[1]:

перша – сплав АК7;

друга – сплав АК7.

Кількість продукції, яку необхідно виготовити для виконання виробничої

програми і на яку розраховують устатковання, визначають з урахуванням коефіцієнтів технологічних утрат для основних виробничих дільниць або групи операцій.

Коефіцієнт технологічних утрат визначають як співвідношення:

КТ.У=ВУ/В, (4.1)

де

ВУ

–

кількість продукції, яку необхідно

виготовити (з урахуванням браку і утрат)

для виконання програми;

де

ВУ

–

кількість продукції, яку необхідно

виготовити (з урахуванням браку і утрат)

для виконання програми;

В – кількість продукції за програмою.

За таблицею 7.33 [1] Абр - коефіцієнт, який ураховує брак виливків і дорівнює 1,03... 1,05;

дя - маса ливникової системи у формі;

Кум - коефіцієнт, який ураховує втрати металу на угар, скрап тощо і дорівнює для кольорових металів 1,08.

Кількість продукції, яку необхідно виготовити на кожній дільниці для забезпечення виконання виробничої програми цеху, визначаємо за формулою:

Q=NKТ.У (4.2)

де N – кількість продукції за програмою;

КТ.У – коефіцієнт утрат відповідного технологічного відділення.

Отримані розрахунки заносимо до табл. 4.2

Таблиця

4.2 – Відомість обсягів виробництва для

цехів лиття під тиском

Таблиця

4.2 – Відомість обсягів виробництва для

цехів лиття під тиском

Кількість виливків на річну програму :

А=Q/mвил (4.3)

Де Q – потужність ливарного комплексу, кг.

mвил – маса виливків з урахуванням кількості кожного найменування, кг.

Кількість виливків на річну програму з урахуванням браку виливків:

Б=А∙Кбр (4.4)

Де А – кількість виливків на річну програму, шт.

Кбр – коефіцієнт, який враховує брак виливків, і дорівнює 1,03...1,05.

Кбр приймаємо 1,03.

Далі вибираємо кількість гнізд у прес-формі (В) виходячи зі складності виготовлення прес-форми і конфігурації виливків які потрібно отримати.

Кількість запресувань на програму:

Г=Б/В (4.5)

Де Б – кількість виливків на річну програму з урахуванням браку виливків, шт.

В – кількість гнізд у прес-формі, шт.

Маса порції сплаву у формі (К) визначається наступним чином:

К=ДВ+qл (4.6)

Де Д – маса одного виливка , кг.

В - кількість гнізд у прес-формі, шт.

qл – маса ливників.

Маса виливків на програму(Е):

Е=ДВ (4.7)

Де Д – маса одного виливка , кг.

В - кількість гнізд у прес-формі, шт.

Маса рідкого металу на програму (Ж):

Ж=Е+Гqл (4.8)

Де Е – маса виливків на програму, кг;

Г- кількість запресувань на програму, шт.

qл – маса виливків.

Маса металозавалки на програму (М) визначається по формулі:

М=Ж∙Ку.м (4.9)

Де Ж – маса рідкого металу на програму, кг;

Ку.м. – коефіцієнт що ураховує втрати металу на на угар, скрап тощо і дорівнює для кольорових металів 1,08.

Вихід придатного литва при виготовленні виливків з алюмінієвих сплавів литтям під тиском та рекомендовані тиски пресування, для виготовлення виливків з різних сплавів і різної конфігурації можна переглянути в таблиці 4.3 і 4.4

Таблиця

4.3 - Вихід придатного литва при виготовленні

виливків з алюмінієвих сплавів литтям

під тиском

Таблиця

4.3 - Вихід придатного литва при виготовленні

виливків з алюмінієвих сплавів литтям

під тиском

Індекс позиції |

Маса виливків, кг |

Вихід придатного литва, % |

1 |

До 0,5 |

25...35 |

2 |

0,5...1,0 |

35...45 |

3 |

1,0...3,0 |

45...50 |

4 |

3,0...5,0 |

50...55 |

5 |

5,0... 10,0 |

55...60 |

6 |

Понад 10,0 |

60... 65 |