- •Способы и средства транспортирования, автоматической подачи и ориентирования заготовок и деталей

- •1.14 Автоматическая сборка, автоматизация сборочного производства

- •2 Методами: Полной или Групповой взаимозаменяемости.

- •Назначение и классификация загрузочных устройств

- •Автозагрузочные устройствава.

- •2.10 Классификация средств автоматического контроля

- •2.11 Цель и значение автоматического контроля

- •2.12 Функции и состав транспортной системы автом пр-ва

- •2.21 Производительность автоматической линии определяется количеством изготавливаемых в единицу времени изделий. Технический предел производительности равен цикловой производительности Qц

Автозагрузочные устройствава.

1 .Магазинные

ЗУ (МЗУ)

– наличие наклонного лотка и так

называемого механизма поштучной выдачи

детали. Детали на лотке укладываются

упорядоченно. Требуется дополнительная

операция укладки.

.Магазинные

ЗУ (МЗУ)

– наличие наклонного лотка и так

называемого механизма поштучной выдачи

детали. Детали на лотке укладываются

упорядоченно. Требуется дополнительная

операция укладки.

1 – лоток;

2 – отсекатели механизма поштучной выдачи;

3 – шарнирно-закрепительная планка;

4 – привод планки

«-» - необходимо предварительно укладывать детали; небольшой запас заготовок на лотке

«+» - достаточно простая конструкция.

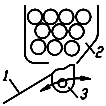

2.Магазинно-бункерные ЗУ (МБЗУ) – к имеющемуся обычному магазинному ЗУ добавляется бункер для хранения деталей

1 - отводящий лоток;

- отводящий лоток;

2 - бункер;

3 - ворошитель – деталь, которой сообщаются качательные движения от привода; предназначен для разрушения свода деталей на выходе из бункера.

«+» - повышенная вместимость . ЗУ проектируются по вместимости на 8 или 4 часа работы станка

«-» необходимость упорядоченной укладки.

3. Бункерные ЗУ – для деталей простой формы и, как правило, небольшой массы.

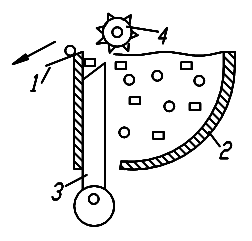

1 – отводящий лоток, по которому детали

поштучно перемещаются в рабочую позицию;

2 – бункер; 3 – шибер, перемещающийся

по вертикали; 4 – ориентатор.

– отводящий лоток, по которому детали

поштучно перемещаются в рабочую позицию;

2 – бункер; 3 – шибер, перемещающийся

по вертикали; 4 – ориентатор.

При работе бункера очередная деталь захватывается шибером и поднимается до края бункера. Если она неправильно расположена, она м.б. доориентирована либо сброшена обратно в бункер.

«+» - повышенная вместимость бункера; детали можно загружать беспорядочно; детали выдаются поштучно.

«-» - детали простые по конструкции.

4 Шиберные (кассетные) ЗУ – для плоских и цилиндрических деталей.

Отсекатели— механизмы поштучной выдачи — предназначены для отделения одной заготовки (или нескольких заготовок) от общего потока заготовок, поступающих из накопителя, и для обеспечения перемещения этой заготовки (или заготовок) в рабочую зону оборудования или на транспортер. По траектории движения различают отсекатели:

с возвратно-поступательным движением, с колебательным движением, с вращательным движением. В качестве собственно отсекателей заготовок используют штифты, планки, кулачки, винты, барабаны, диски с пазами.

Лотки – наиболее простые устройства, предназначенные для подачи ориентированных деталей самотеком. Лотки могут иметь различный поперечный профиль (прямоугольный, круглый и др.), различное расположение в пространстве: (лотки прямые, наклонные, вертикальные и т.д.). Детали перемещаются по лоткам, как по наклонным поверхностям, под действием собственного веса. Лотки могут быть открытыми и закрытыми. В открытых лотках можно в любом месте вынуть или вставить деталь. В закрытых лотках выпадение детали не может произойти. Лотки используют в основном в комплекте с другими загрузочными устройствами в массовом и крупносерийном поточном производстве. При расчете лотков необходимо выбрать зазор между деталью и стенками лотка, такой, чтобы детали не заклинивались при скольжении или качении по лотку.

Угол наклона лотков для неперекатывающихся деталей выбирают таким, чтобы при качении не было проскальзывания детали в лотке, потому что это может вызвать ее повреждение.

Лотки часто используют в автоматических линиях для транспортирования деталей от станка к станку. Лотки могут быть переналаживаемой конструкции, что позволяет их использовать в крупносерийном производстве на переналаживаемых поточных линиях. В лотках детали могут накапливаться. Для поштучной выдачи деталей из наклонных и вертикальных лотков применяют отсекающие устройства. Схемы отсекающих устройств двух типов. Отсекающие устройства обеспечивают поштучную выдачу деталей из потока.

1.16

Пром робот — автономное устройство, состоящее из механического манипулятора и перепрограммируемой системы управления, которое применяется для перемещения объектов в пространстве и для выполнения различных производственных процессов.

Промышленные роботы являются важными компонентами автоматизированных гибких производственных систем (ГПС), которые позволяют увеличить производительность труда.

Подача ориентированных заготовок и деталей. Для подачи заготовок и деталей из магазинов, кассет, лент к сборочным, обрабатывающим или другим системам используют разнообразные устройства, отличающиеся в том числе степенью универсальности игибкости. Наиболее гибким устройством является промышленный робот, который, например, может поочередно брать заготовки в заданном программой порядке из ячеек кассеты и устанавливать их в патрон станка для обработки, а после обработки снова ставить в кассету на свободное место и так до тех пор, пока все заготовки не будут обработаны. Причем, если известны постоянные шаги и расположения гнезд в кассете под детали, то нет необходимости задавать в программе робота координаты каждого гнезда. Достаточно задать положение первого гнезда, шаги а также число рядов и ячеек в одном ряду и порядок выемки. Координаты каждого гнезда УЧПУ робота вычислит автоматически. Если кассеты или детали будут другими или по-другому расположены, то достаточно поменять программу и захват робота и он сможет работать в новых условиях. Смена программы и захвата на многих современных роботах может осуществляться автоматически.

1.17

Ориентированным считается определенное одинаковое положение всей детали, например всех валиков в горизонтальном положении или всех валиков в вертикальном положении. Дезориентированным считается случайное, хаотическое положение деталей, например валиков, ссыпанных в бункер. Каждый валик (в бункере) ориентирован в пространстве случайным образом. При обработке на станках заготовки ориентированы определенным образом относительно приспособления, шпинделя, инструмента. Это же относится, как правило, и к последней операции технологического процесса обработки заготовок, после которой детали подаются на сборку. Ориентированное положение деталей после последней операции целесообразно сохранить при транспортировании на сборку, поскольку на сборку деталей должны поступать к рабочим органам сборочного автомата в предварительно ориентированном положении. Если же после изготовления деталей их ориентация будет нарушена, то на сборке детали снова понадобится ориентировать, на что необходимо будет затратить дополнительное время и средства.

Различают два метода ориентации: пассивный и активный. При пассивном методе из потока разнообразно ориентированных деталей пропускаются только детали с требуемой ориентацией. Остальные детали вновь возвращаются в бункер, откуда снова подаются на вход ориентирующего устройства в случайных положениях.

При активном ,собираемые детали подаются на сборочную позицию автомата в определенных положениях, удобных для их последующего соединения. Однако для того, чтобы установить одну деталь на другую, необходимо расположить одну деталь относительно другой определенным образом с заданной точностью. Так, например, чтобы установить вал во втулку, необходимо обеспечить соосность вала с отверстием втулки. Предельно допустимое отклонение от соосности вала с отверстием, определяется лишь шириной зазора: чем больше зазор, тем больше предельно допустимое отклонение от соосности.