- •Цель работы:

- •Общие теоретические сведения

- •1. Определение понятия «дефект» и возможные стадии их образования

- •2. Классификация дефектов сварных конструкций

- •3.Характеристика особенностей дефектов сварных конструкций и причины их образования

- •3.1. Возможные дефекты приобретаемых для производства сварных изделий полуфабрикатов, труб, металлопроката

- •3.2.Особенности и причины образования наружных сварочных дефектов

- •3.3. Дефекты формы и размеров сварных изделий и их элементов

- •4. Влияние дефектов на работоспособность сварных изделий и

- •Вывод по проделанной лабораторной работе:

3.2.Особенности и причины образования наружных сварочных дефектов

К сварочным наружным дефектам относятся прожоги, свищи, кратеры, наплывы, подрезы, непровары в корне шва, дефекты геометрии (формы и размеров) сварных швов, трещины и поры, выходящие на поверхность шва или околошовной зоны. Причиной появления дефектов данного вида являются, как правило, низкая квалификация сварщиков, образование дефектов при разделке кромок, плохая подготовка их поверхности пол сварку, наличие дефектов сборки, неправильно подобранные или неправильно установленные на сварочном оборудовании параметры режимов сварки, некачественные сварочные материалы или не соответствующая требованиям подготовка их к сварке.

Трещины, выходящие на поверхность шва или околошовной зоны, могут быть следующих видов (рис. 2 – 6):

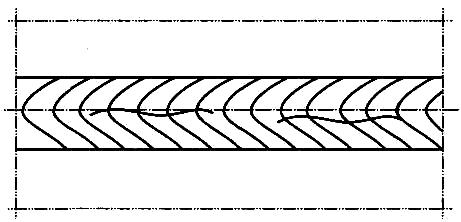

Рис.2. Продольная трещина, ориентированная вдоль оси сварного шва

Рис.3. Поперечная трещин, ориентированная поперек оси сварного шва

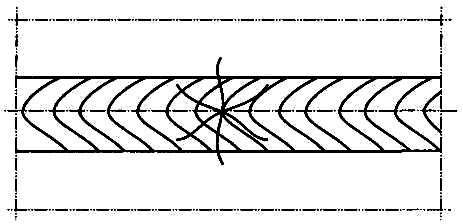

Рис. 4. Разветвленная трещина сварного соединения – трещина сварного соединения, имеющая ответвления в различных направлениях, или группа соединенных трещин, отходящих от одной общей трещины

Рис. 5. Радиальная трещина сварного соединения. Трещины этого типа называют также звездообразными трещинами

Рис. 6. Трещины (продольная, поперечная и разветвленная) в кратере

сварного шва

Трещина – дефект в виде узкого разрыва основного металла, металла шва или околошовной зоны. Трещины считают самым опасным дефектом сварной конструкции. Они могут быть микро- и макроскопическими, а в зависимости от происхождения – горячими и холодными.

Горячие трещины при сварке образуются в процессе затвердевания металла сварочной ванны вследствие резкого снижения пластических свойств металла в этом интервале температур и развития растягивающих напряжений, либо являются следствием движения дислокаций и границ зерен при температурах ниже температуры солидуса.

Холодные трещины образуются в результате протекания фазовых превращений при больших скоростях охлаждения, приводящих к снижению пластичности металла, при одновременном воздействии растягивающих напряжений. Холодные трещины могут образовываться как на этапе завершения охлаждения, так и во время вылеживания сварных конструкций в течение некоторого периода времени после сварки.

Иногда трещины развиваются в процессе эксплуатации вследствие раскрытия сварочных микротрещин, а также зарождения разрушения металла от надрезов, вызванных непроваром, шлаковыми включениями и прочими дефектами. Поэтому трещины – чрезвычайно опасный и недопустимый дефект. В соответствии с требованиями всех нормативных документов участки сварных соединений с трещинами подлежат обязательному исправлению. За размеры трещин принимается их длина.

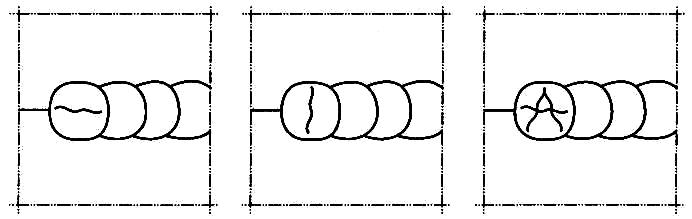

Поры, выходящие на поверхность шва (в виде одиночных пор, скоплений или цепочки пор, расположенной в линию, параллельно оси сварного шва).

Рис. 7. Цепочки пор

Подрезы представляют собой острые конусообразные углубления, расположенные по краям шва (рис. 8). Они образуются при сварке на повышенном токе и повышенной скорости сварки. Подрезы уменьшают рабочее сечение шва, вызывают концентрацию напряжений и могу стать причиной разрушения швов из-за появления трещины у края подреза.

Рис. 8. Подрезы – острые конусообразные углубления на границе сварного шва с основным металлом

Кратерами называются углубления в сварном шве, остающиеся в нем после окончания процесса дуговой сварки и затвердевания сварочной ванны (рис. 9). Кратеры образуются при резких обрывах дуги без предварительного уменьшения силы сварочного тока или без применения других технологических приемов, позволяющих уменьшить глубину сварочной ванны перед гашением дуги.

Рис. 9. Кратер – дефект в виде впадины в конце шва, образующийся при резких обрывах дуги без предварительного уменьшения силы сварочного тока или без применения других технологических приемов.

Кратеры уменьшают рабочее сечение шва, снижают его прочность и коррозионную стойкость. Незаваренный кратер часто служит очагом появления трещин.

Прожоги представляют собой сквозные отверстия в сварном шве. Они образуются от чрезмерной погонной энергии, неравномерной скорости сварки, неравномерного притупления кромок при их разделки и неравномерной величины зазора по длине свариваемых кромок.

Свищи, как и прожоги, представляют собой сквозные выходящие на поверхность сварных швов дефекты (рис.10). Они обычно развиваются из крупных канальных пор вследствие бурного выделения газов из сварочной ванны при ее затвердевании.

Рис. 10. Свищи в сварном шве.

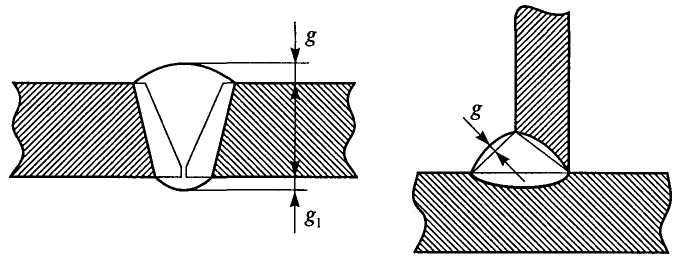

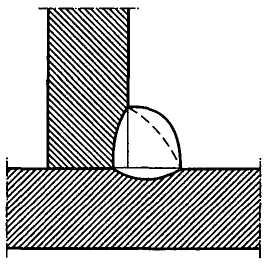

Непровары в корне шва – незаполненные металлом полости в корне шва (рис. 11).

Непровары образуются при загрязнении кромок, неправильной разделке кромок под сварку, неправильном или неустойчивом режиме сварки. Они снижают прочность и работоспособность шва вследствие ослабления рабочего сечения шва. Острые непровары, кроме того, создают очаги концентрации напряжений в сварном шве. За размеры несплавлений и непроваров принимается их длина.

Рис. 11. Непровары (незаполненные металлом полости) в корне шва

Дефекты геометрии сварных швов:

Под геометрией сварных швов понимают плавность перехода от выступающего усиления и проплава шва к основному металлу, значения ширины и усиления шва, ширину и провисание проплава, наличие или отсутствие резких изменений размеров проплава и усиления шва, размеры и равномерность углублений между валиками, размеры и равномерность чешуйчатости поверхности шва, наличие или отсутствие чрезмерной выпуклости и вогнутости стыковых или угловых сварных швов.

Дефектами геометрии сварных швов считают превышение допустимых отклонений от значений их требуемых размеров и других параметров, указанных в технических регламентирующих документах.

Размеры сварных швов являются производными величинами от выбранного способа сварки, типа сварного соединения, толщины свариваемых материалов и определяются стандартами. Способ сварки, тип сварного соединения и количество слоев обычно выбираются при разработке технологического процесса изготовления заданного изделия. В ряде случаев они могут назначаться конструктором и указываться в технических требованиях конструкторской документации. Реально выполненные размеры и другие геометрические параметры швов, их равномерность и плавность перехода к основному металлу зависят от квалификации сварщиков, качества подготовки кромок под сварку, качества сборки и правильности выбора параметров режима сварки.

Резкие изменения размеров шва по их длине и ширине, наплывы и резкие переходы от усиления и проплава к основному металлу служат концентраторами напряжений и могут явиться одной из причин аварийного разрушения сварной конструкции.

Наиболее часто встречающиеся дефекты геометрии сварных швов показаны на рисунках 12 – 16.

Рис. 12. Чешуйчатость (1) шва и углубление (западание) между валиками (слоями) шва (2) (оценивается по максимальной глубине).

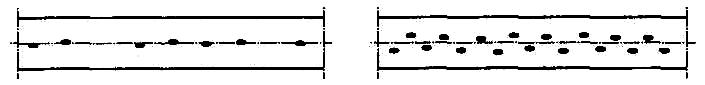

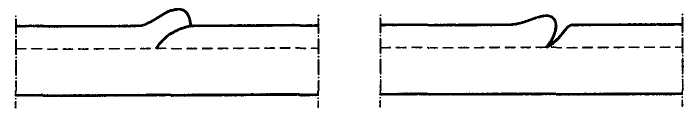

Чешуйчатость сварного шва – поперечные углубления на поверхности валика, образовавшиеся вследствие неравномерности затвердевания металла сварочной ванны (оценивается по максимальной глубине).

Углубления (западания) между валиками шва – продольная впадина между двумя соседними валиками.

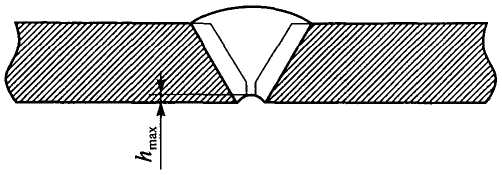

Рис. 13. Вогнутость сварных швов. Оценивается по максимальной глубине расположения лицевой поверхности (в середине шв) от уровня расположения поверхностей сваренных деталей.

Рис. 14. Вогнутость корня шва – дефект в виде углубления на поверхности обратной стороны сварног одностороннего шва (оценивается по максимальной глубине расположения поверхности корня шва от уровня расположения поверхностей сваренных деталей)

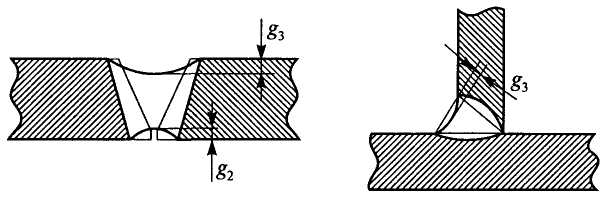

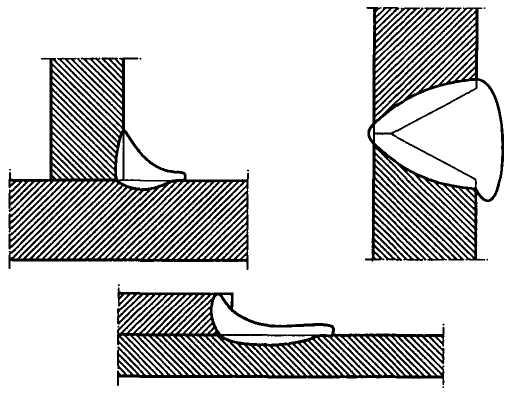

Рис. 15. Чрезмерная выпуклость лицевой части и корня стыкового сварного шва

Рис.16. Чрезмерная выпуклость углового сварного шва

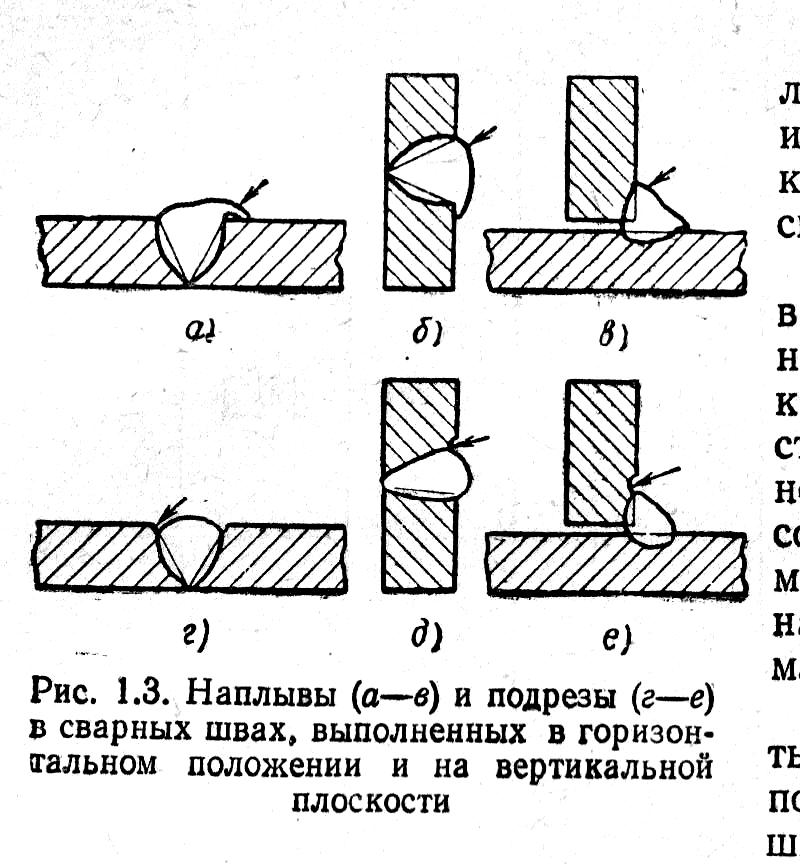

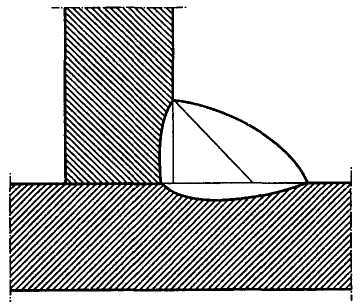

На рисунках 17 – 20 показаны дефекты сварных швов в виде наплывов, не полностью заполненной разделки кромок, ассиметрии углового шва и его плохого возобновления. В ряде случаев их относят к дефектам геометрии сварных швов, в другой технической литературе их считают самостоятельными видами сварочных наружных дефектов.

Рис. 17. Наплыв в сварных швах – дефект в виде металла, натекшего в процессе сварки (наплавки) на поверхность сваренных (наплавленных) деталей или ранее выполненных валиков и несплавившегося с ними

![]()

Рис. 18. Не полностью заполненная разделка кромок – продольная непрерывная или прерывистая вогнутость на поверхности сварного шва из-за недостаточности присадочного металла

Рис.19. Асимметрия углового шва – несоответствие фактического значения катета шва проектному значению,

Рис. 20. Плохое возобновление шва – местная неровность поверхности в месте возобновления сварки