- •Отчет к лабораторной работе № 4

- •Цель работы:

- •1. Общие сведения

- •1.1.Определение и виды пластмасс

- •1.2. Виды пластмассовых полуфабрикатов

- •1.3. Структура твердых полимеров и изменение их физического состояния при нагреве

- •1.4. Механизм образования сварных соединений и свариваемость полимеров

- •2.2. Сварка нагретым инструментом встык

- •2.3. Сварка встык при помощи деталей с закладными нагревателями

- •2.4. Экструзионная сварка

- •3. Физические процессы, протекающие при получении неразъемных соединений труб из полимерных материалов

- •Вывод к проделанной лабораторной работе:

2.4. Экструзионная сварка

Для сварки и изготовления соединительных деталей диаметром более 630 мм применяется экструзионная сварка – одна из разновидностей сварки расплавом (рис. 2.6). При экструзионной сварке расплав непрерывно подается в зону сварки. Расплав можно получить двумя способами: путем нагрева гранулированного материала и подачи его через экструдер или путем нагрева прутка в устройствах прямоточного типа и последующего выдавливания его в зону сварки. Присадочный материал должен быть аналогичен свариваемому и его температура в зоне плавления на 40 – 80 С выше температуры текучести полимера. При повышении сварочного давления температуру присадочного материала можно снизить. Интервал рабочих температур в зоне сварки составляет 240 – 280 С. Если поверхности свариваемых кромок предварительно подогревать, то температуру присадочного материала в зоне сварки можно снизить до 200 – 270С и получить более качественное соединение.

Кромки соединений обрабатываются так, чтобы угол раскрытия составлял 70 – 90, зазор между кромками должен быть 1.5 – 2.5 мм. Сварка без зазора может привести к непроплавлению корня шва.

Для уменьшения теплопотерь при сварке без предварительного подогрева свариваемых поверхностей расстояние от сопла нагревательного устройства до шва принимается не более двухкратного значения диаметра прутка. Специальным роликом или ползуном с адгезионным покрытием присадочный материал прикатывается и уплотняется в шве.

Относительная прочность соединений, полученных экструзионной сваркой, не превышает 60 – 75 % от прочности основного материала труб и уступает прочности швов, выполненных сваркой встык. Поэтому экструзионную сварку используют, как правило, для соединения листовых изделий, плит и труб (чаще диаметром более 630 мм) в неответственных конструкциях и трубопроводах.

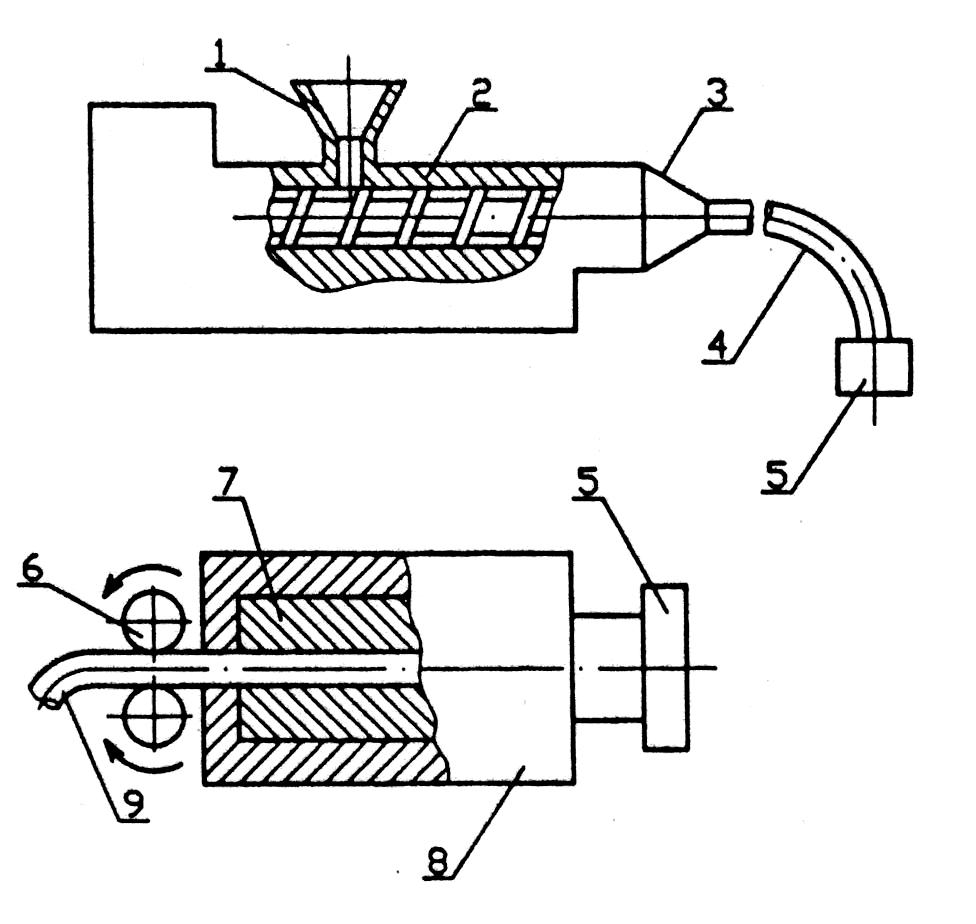

Рис. 2.6. Схемы устройств для экструзионной сварки: вверху (поз. 1 – 5 ) – с использованием гранул (вверху, поз. 1 – 5); внизу (поз. 5 – 9) – с использованием прутка.

1 – бункер; 2 – шнек; 3 – головка экструдера; 4 – гибкий обогреваемый шланг; 5 – сварочная головка; 6 – тянущий механизм; 7 – камера

3. Физические процессы, протекающие при получении неразъемных соединений труб из полимерных материалов

Из приведенных выше теоретических сведений о свойствах, свариваемости и механизме образования сварных соединений полимерных материалов следует, что при рассмотренных наиболее распространенных способах сварки пластмассовых труб в процессе получения неразъемных соединений протекают следующие физические процессы:

- нагрев полимерного материала, сопровождающийся переходом в вязкотекучее состояние его объемов, прилегающих к плоскостям, подлежащих соединению;

- деформация объемов полимерного материала, перешедшего в вязкотекучее состояние под действием приложенных внешних сил сжатия или путем ограничения возможности его теплового расширения при нагреве;

-активация атомов макромолекул, вызываемая нагревом и деформацией объемов вязкотекучего полимерного материала;

- образование физического контакта активированных атомов макромолекул в процессе деформации объемов вязкотекучего полимерного материала, прилегающих к плоскости соединения;

- возникновение сил межмолекулярного взаимодействия, называемых силами Ван-дер-Ваальса, между вступившими в физический контакт макромолекулами и установление между ними химических связей, завершающих непосредственно процесс получение неразъемного сварного соединения;

- охлаждение полученного сварного соединения при продолжающих действовать внешних сжимающих силах, упрочнение образовавшихся химических связей макромолекул и релаксация внутренних напряжений, образовавшихся в сварном соединении при протекании предшествующих физических процессов.

Необходимым условиями протекания перечисленных физических процессов и получения качественных неразъемных сварных соединений являются: надлежащая предварительная подготовка кромок труб (их зачистка, торцевание); тщательная, без недопустимых смещений и зазоров сборка торцов труб под сварку; правильный подбор и установка на сварочном оборудовании технологических параметров режима сварки.