- •Отчет к лабораторной работе № 4

- •Цель работы:

- •1. Общие сведения

- •1.1.Определение и виды пластмасс

- •1.2. Виды пластмассовых полуфабрикатов

- •1.3. Структура твердых полимеров и изменение их физического состояния при нагреве

- •1.4. Механизм образования сварных соединений и свариваемость полимеров

- •2.2. Сварка нагретым инструментом встык

- •2.3. Сварка встык при помощи деталей с закладными нагревателями

- •2.4. Экструзионная сварка

- •3. Физические процессы, протекающие при получении неразъемных соединений труб из полимерных материалов

- •Вывод к проделанной лабораторной работе:

Министерство образования и науки

Государственное образовательное учреждение высшего

профессионального образования

Уфимский государственный авиационный технический университет

Кафедра оборудования и технологии сварочного производства

Отчет к лабораторной работе № 4

по дисциплине «Физические основы получения неразъемных соединений»

«Изучение физических процессов, протекающих при получении неразъемных соединений труб из полимерных материалов»

Выполнил:

студент ФАТС группы СП-459

Шакиров Р.Д.

Принял:

Яковлев Г.Х.

Уфа 2010 г .

Цель работы:

- изучение физических процессов, протекающих при получении неразъемных соединений (сварке) термопластических материалов;

- ознакомление с современными способами сварки труб и деталей трубопроводов из полиэтилена;

- изучение последовательности и особенностей технологических операций подготовки кромок, сборки и сварки труб из полиэтиленовых материалов.

1. Общие сведения

1.1.Определение и виды пластмасс

Пластические массы - это макромолекулярные материалы, полученные из синтетических или естественных мономеров путем полимеризации.

В природе имеется ряд продуктов растительного и животного происхождения, уже обладающих макромолекулярной структурой. Такими природными продуктами являются, например, целлюлоза и каучук, которые можно переработать в пластмассы. Однако эти натуральные продукты представляется возможным получать в ограниченном количестве. По этой причине пластмассовые изделия и полуфабрикаты в промышленных масштабах в настоящее время изготавливают в основном из синтетических пластмасс.

Синтетические пластмассы – это полимерные материалы из макромолекул, построенных из большого количества повторяющихся мономерных звеньев – мономеров, каждое из которых представляет собой преимущественно углеводородную атомную группировку. получаемую путем переработки угля, природного газа или нефти.

Важнейшими синтетическими мономерами для производства пластмасс являются ацетилен (С2Н2), этилен (С2Н4), винилхлорид (СН2СНСℓ), пропилен (С3Н3) и стирол (СН2СНС6Н5).

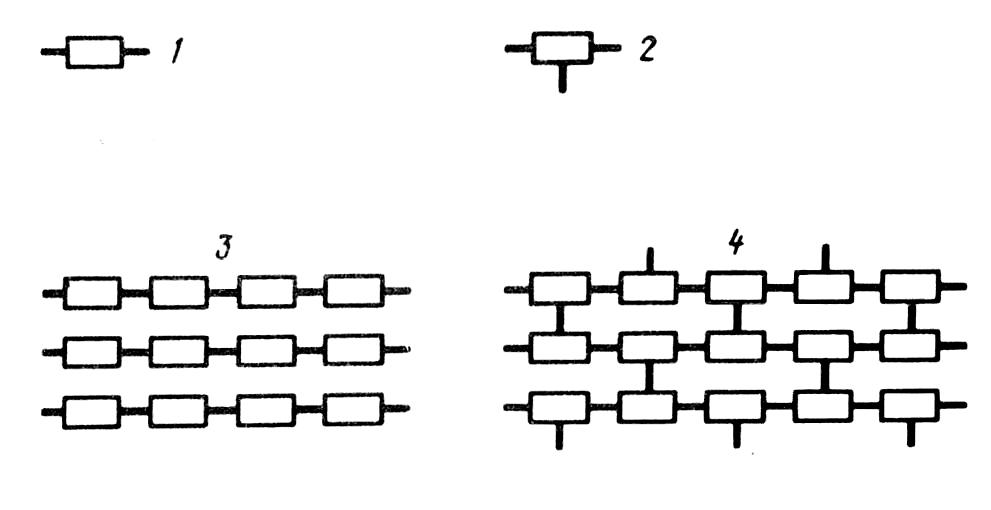

Мономеры могут быть бифункциональными или трифункциональными. Это означает, что они могут вступать в химическую связь с двумя (бифункциональные) или тремя (трифункциональные) одинаковыми молекулами-мономерами (рис. 1).

Рис.1. Виды мономеров и структура полимеризуемых из них макромолекул

1 – бифункциональный мономер;2 – трифункциональный мономер;3 – молекулярная цепь термопластов;4 – пространственно синтезировнная макромолекула реактопласта.

Химико-технологический процесс соединения одинаковых молекул-мономеров в макромолекулы (или полимеры) пластической массы называют полимеризацией.

При полимеризации между атомными группировками устанавливаются химические связи, определяющие разрывную прочность полимеров.

В зависимости от строения макромолекул различают линейные, разветвленные и сетчатые, или пространственные, полимеры. У линейных полимеров, получаемых при полимеризации бифункциональных мономеров, макромолекулы представляют собой длинные зигзагообразные цепи, а отношение длины к диаметру может достигать 254000:1. Разветвленные полимеры состоят из макромолекул с боковыми ответвлениями, число и длина которых могут варьироваться в широких пределах.

Конечные продукты, получаемые при полимеризации бифункциональных мономеров, называют термопластами.

Термопласты нашли наибольшее применение для изготовления пластмассовых изделий. Они обладают способностью к большим деформациям, могут многократно доводиться с помощью нагрева до вязкотекучего состояния без существенных химических изменений, обладают способностью к тепловой сварке. Но показатели их свойств меняются при изменении температуры.

Полимеры, построенные из длинных цепей трифункциональных мономеров, соединены химическими связями в трех направлениях. Они представляют собой сетчатые полимеры, дополнительно соединенные друг с другом поперечными химическими связями в трехмерную сетку .Их называют реактопластами (или реактивными пластмассами).

Реактопласты при нагреве повторно не могут быть переведены в пластичное или вязкотекучее состояние. Полуфабрикаты реактопластов при изготовлении изделий могут быть нагреты и подвергнуты формованию с последующим отверждением только один раз. По этой причине заготовки и детали из реактопластов после их изготовления не могут соединяться с помощью сварки.