- •Глава V

- •§ 1. Задачи технического нормирования и классификация норм расхода строительных

- •§ 2. Методы нормирования расхода материалов

- •§ 3. Особенности нормирования

- •§ 1. Кладка стен из керамических камней с облицовкой силикатным кирпичом.

- •§ 4. Рекомендации по нормированию расхода материалов, полуфабрикатов и изделий

- •§ 4. Моделирование строительных процессов и проектирование состава звена рабочих

- •§ 5. Расчет состава бригады

- •§ 6. Орудия труда

§ 4. Моделирование строительных процессов и проектирование состава звена рабочих

Действующие нормы и расценки содержат рекомендации по составу звена для выполнения соответствующих рабочих процессов, которые и принимаются за основу при разработке .мероприятий по организации труда па строительных площадках. Однако в практике строительства иногда для выполнения одного и того же рабочего процесса используется звено различного состава и, наоборот, одно и то же звено выполняет разные виды строительно-монтажных работ. При этом в зависимости от состава звена и распределения обязанностей среди рабочих меняется величина технологических перерывов у отдельных рабочих и у звена в целом, трудоемкость и продолжительность выполнения цикла или изготовления конечной продукции рабочего процесса. Например, при разметке мест установки конструктивных элементов или при устройстве растворной постели у части рабочих монтажного звена иногда возникают технологические перерывы из-за невозможности в это время выполнять другие монтажные операции.

Так как состав операций и их трудоемкость определяются в первую очередь технологическими особенностями строительного процесса, то, естественно, было бы целесообразным устанавливать оптимальный состав звена для каждого отдельно взятого строительного процесса. Однако такое решение вопроса вызвало бы значительное увеличение количества разнородных звеньев на строительной площадке, что существенно усложнило бы всю систему организации труда рабочих и управления производством.

Практика показала, что для выполнения однородных видов работ на одном объекте целесообразно уменьшать число звеньев, имеющих различный состав рабочих. Так, например, для монтажа всех конструктивных элементов надземной части панельного жилого дома организуют одно или несколько звеньев из 3—4 человек.

Состав звена, которому поручается выполнение однородных работ на объекте, должен быть ориентирован на те разновидности строительных процессов, которые составляют наибольший удельный вес в общей трудоемкости строительно-монтажных работ на объекте данного типа.

Для проектирования оптимального состава звена рабочих применительно к ведущему рабочему процессу можно рекомендовать использование графических моделей, а в отдельных случаях—таблиц распределения обязанностей. На моделях следует рассматривать различные варианты решения задачи и из них выбирать оптимальный. Оптимальным является такой состав звена рабочих, при котором обеспечивается минимальные продолжительность и трудоемкость рабочего процесса, максимальное использование машин и рабочих по времени и минимальные общие затраты на выполнение данного вида работы. Графическая модель рабочего процесса, проектируемая в виде линейного пли сетевого графика выполнения отдельных рабочих операции, позволяет, кроме того, выбрать и обосновать наиболее целесообразную последовательность выполнения рабочих операций и процессов, выявить резервы рабочего времени и загрузки отдельных рабочих и машин.

Графическая модель проектируется на основе установленной сложности рабочих операции, продолжительности их выполнения и принятого количества рабочих для выполнения каждой рабочей операции.

Сложность (разряд) рабочих операций устанавливается по тарифно-квалификационному справочнику, введенному, с 1969 г. Следует иметь в виду, что справочник содержит, как правило, указания на разряд рабочих процессов, а не отдельных операций. Разряд каждого рабочего процесса установлен на основе наиболее сложных операции, входящих в его состав. Например, монтаж крупноразмерных панелей наружных и внутренних степ из тяжелых и легких бетонов в справочнике отнесен к 5 разр. Наряду со сложными рабочими операциями (установкой, креплением, выверкой) в составе этого процесса выполняются и простые рабочие операции, которые не могут быть отнесены к 5 разр. (расстилание раствора, строповка и расстроповка панелей и др.). В тех случаях, когда в справочнике не указан разряд данной рабочей операции, его значение следует принимать ориентировочно исходя из приведенных в справочнике примеров работ. Если одно и то же звено рабочих параллельно или последовательно выполняет несколько разновидностей рабочего процесса, все они должны быть охвачены одним графиком и для каждого из них должны быть установлены состав и сложность рабочих операций. Иногда одновременно с цикличными рабочими операциями по основному рабочему процессу выполняются периодические операции, входящие в состав данного или сопутствующего рабочего процесса. Например, устройство растворной постели, укладка и выверка панелей перекрытий относятся к цикличным рабочим операциям; разметка мест укладки панелей относится к периодическим операциям, относящимся к данному рабочему процессу, а прием раствора и спуск пустой тары — к периодическим рабочим операциям, входящим в состав сопутствующего, в данном случае транспортного, рабочего процесса.

Цикличные рабочие операции образуют цикл рабочего процесса, продолжительность которого зависит от трудоемкости, длительности и степени совмещения отдельных рабочих операций. Время выполнения одного комплекса периодических операций вместе с соответствующим количеством циклов определяет продолжительность периода рабочего процесса. Так, если продолжительность цикличных элементов рабочего процесса по монтажу сборных элементов составляет 15 мин, а разметка мест установки этих элементов—12 мин, причем одна разметка обеспечивает установку 6 элементов, то продолжительность одного периода этого рабочего процесса составит 12+15-6 = = 102 мин.

Количество рабочих для выполнения каждой рабочей операции определяется на основе установленной трудоемкости соответствующей операции, требуемой продолжительности, степени ее сложности и физической «тяжести».

При определении количества рабочих для выполнения отдельных рабочих операций все операции подразделяются на следующие четыре группы:

легкие или средней тяжести операции, не требующие больших усилий, т.е. операции, которые физически в состоянии выполнить одни рабочий. К ним относятся, например, расстилание раствора, раскладка кирпича, кладка наружной и внутренней версты, забутки, съем и перемещение элементов крепления и др. Необходимое количество рабочих для выполнения таких операций устанавливается с учетом кооперирования нескольких рабочих с целью достижения наименьшей их продолжительности. При принятии какого-либо варианта кооперирования рабочих их работа должна быть увязана с работой других рабочих в звене, а также с работой обслуживающей их машины. Для этой цели должно быть рассмотрено несколько вариантов составов исполнителей каждой операции и выбрано такое количество рабочих, при котором достигается наименьшая длительность выполнения рабочей операции и обеспечивается минимальная величина технологических перерывов, образующихся у машины и других рабочих звена в пределах времени выполнения данной рабочей операции, всего цикла и периода рабочего процесса; 2) операции, для .выполнения которых требуются значительные физические усилия: например, установка в проектное положение или выверка колонн, панелей, блоков, ферм и т.д. Значительный вес этих конструкции, сложность посадки пролетных элементов на две опоры (плит, балок, ферм и др.) не дают возможность одному рабочему обеспечить правильную установку конструкции в проектное положение. Необходимое количество рабочих для таких операций устанавливается на основе анализа данных наблюдений и обобщения передового опыта выполнения соответствующего рабочего процесса.

Выполнение таких операций обычно поручается 2—3 рабочим. Например, на укладке фундаментных блоков и плит перекрытий, установке легких и средней тяжести колонн и т.д. обычно бывает занято 2 человека;

операции, выполнение которых создает повышенную опасность для рабочего. К таким рабочим операциям относится, например, строповка очень тяжелых и громоздких сборных железобетонных конструкций (длинномерные колонны, фермы, тяжелые балки и др.). В соответствии с правилами по технике безопасности такие операции следует поручать не менее чем 2 рабочим;

операции по управлению машинами. Количество машинистов и других рабочих, занятых управлением машиной, принимается на основе производственного опыта эксплуатации соответствующих машин. Например, управление одноковшовым экскаватором осуществляют, как правило, машинист и его помощник, а стреловым и башенным краном —один машинист.

Окончательное решение о необходимом количестве рабочих для отдельных операций и длительности выполнения операций принимается на основе сравнения рассматриваемых вариантов выполнения рабочего процесса по соответствующим -технико-экономическим показателям (см. ниже).

На графике должны быть показаны:

а) продолжительность, технологическая и организационная последовательность выполнения периодических и цикличных рабочих операций;

б) принятое количество рабочих для каждой рабочей операции и для рабочего процесса в целом;

в) продолжительность цикла и периода рабочего процесса.

При проектировании графической модели весь комплекс рабочих операций, определяющих содержание рабочего процесса, должен быть расчленен на рабочие циклы и периоды и показан порядок выполнения цикличных и периодических рабочих операции.

Линейная модель выполнения рабочего процесса должна также отражать продолжительность цикличных и периодических технологических перерывов для каждого рабочего специализированного звена и для машины.

При использовании сетевой модели продолжительность технологических перерывов определяется расчетом. К цикличным относятся такие технологические перерывы, которые возникают в пределах каждого цикла рабочего процесса, к периодическим— перерывы при выполнении комплекса периодических рабочих операций в течение одного периода рабочего процесса.

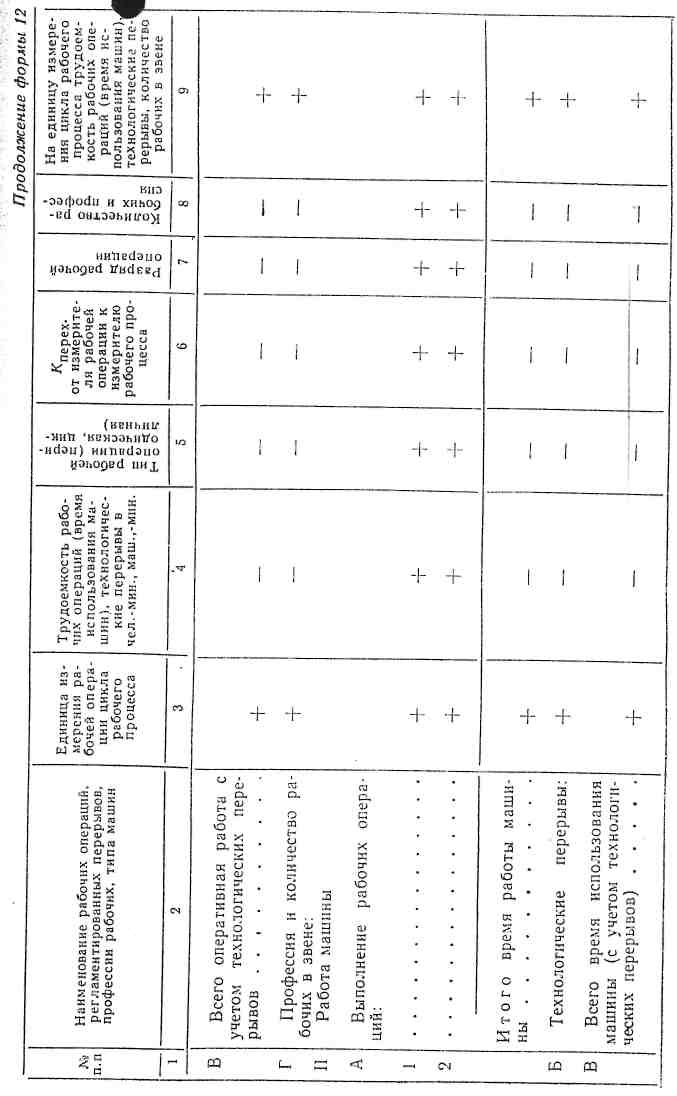

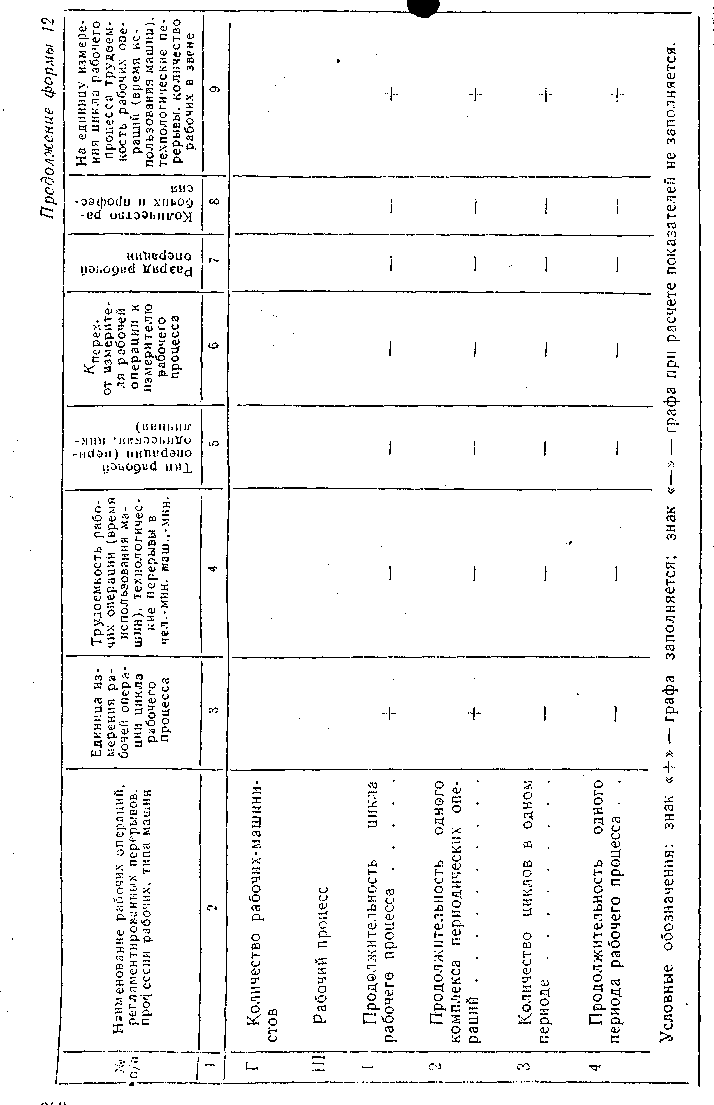

Расчет необходимого фонда рабочего времени целесообразно выполнять в таблице, составляемой по форме 12.

При построении графической модели целесообразно придерживаться следующего порядка.

Если темп выполнения рабочего процесса предопределяет машина, то вначале строится график использования машины на выполнении цикличных и периодических рабочих операций. Если машина используется на выполнении сравнительно небольшого 'количества рабочих операций, то вначале строится график выполнения рабочих операций рабочими, а затем график использования машины.

Графическая модель рабочего процесса строится к масштабной шкале времени.

П![]() родолжительность

выполнения рабочей операции рабочими

определяется путем деления трудоемкости

па принятое количество

рабочих.

родолжительность

выполнения рабочей операции рабочими

определяется путем деления трудоемкости

па принятое количество

рабочих.

Метод определения продолжительности использования машины на выполнении рабочих операций зависит от способов выполнения рабочих операций. Если рабочая операция выполняется машиной без участия рабочих (например, подъем конструктивного элемента), то ее продолжительность устанавливается расчетом исходя из длины траектории движения рабочего органа машины (например, высоты подъема конструктивного элемента) и соответствующей скорости рабочего органа машины. Длина траектории устанавливается на основе конструктивной схемы здания или сооружения п соответствующих его параметров: ширины, высоты, длины. Рабочие скорости принимаются в соответствии с технической характеристикой машины. При определении продолжительности механизированных рабочих операций необходимо учитывать возможность совмещенного выполнения отдельных элементов рабочего цикла машины (например, подъема с поворотом и др.). Если в выполнении операции принимают участие и рабочие (например, при установке панели), время использования машины на выполнении этой операции принимается по данным, установленным для рабочих.

Графиком должно быть охвачено такое количество циклов и периодов рабочего процесса, которое позволило бы показать все особенности выполнения рабочего процесса: последовательность выполнения цикличных и периодических рабочих операций, порядок перехода рабочих и машины от одного цикла к следующему, от периодических рабочих операции к цикличным, от цикличных к периодическим. Если все периодические рабочие операции входят в состав одного периода, то графике предусматривается выполнение первого комплекса периодических рабочих операции (если по технологии они предшествуют выполнению цикличных операции), смежного с ними цикла рабочего процесса, затем следующего цикла рабочего процесса. Далее часть циклов пропускается и, наконец, показывается порядок выполнения последнего цикла рабочего процесса, предшествующего второму комплексу периодических рабочих операций.

При построении графика трудоемкость и длительность периодических и цикличных рабочих операции устанавливается на принятые для соответствующих операции единицы измерения, указанные в гр. 3 формы 12.

Количество циклов, входящих в состав одного периода, определяется по графику или расчетом на основе использования данных наблюдений, справочных данных и принятой технологии выполнения рабочего процесса. Например, если разметка производится одни раз па четыре колонны, то в состав одного периода надо включить четыре цикла рабочего процесса монтажа колонн.

Очень важно правильно определить измеритель цикла рабочего процесса. Для процессов с четко выраженной цикличностью это не составляет большого труда. Для таких процессов в качестве измерителя цикла принимается конечный измеритель продукции рабочего процесса, например для монтажа сборных железобетонных колонн — одна колонна (па один-два этажа), для монтажа степ из сборных железобетонных панелей — одна панель и т.д. Для рабочих процессов, в которых отсутствует четко выраженная цикличность но отношению к конечному измерителю продукции, в качестве измерителя продукции цикла следует принимать такой элемент, который является наиболее характерной частью конечной продукции рабочего процесса. Так, например, для рабочего процесса «кладка степы из обыкновенного кирпича» в качестве измерителя продукции цикла следует принимать одни горизонтальный ряд кладки. Графиком должны быть охвачены все различные типы горизонтальных рядов кладки, определяемые принятым способом перевязки, сопряжения с проемами, укладки арматуры, перемычек и т.д. Трудоемкость каждой рабочей операции, входящей в состав цикла рабочего процесса, должна быть пересчитана на одни ряд кладки. Так как трудоемкость отдельных типов горизонтальных рядов будет различной (из-за различного удельного веса рабочих операций, а в отдельных случаях и из-за различного их состава), то должна быть установлена трудоемкость отдельных рабочих операций для каждого типа горизонтального ряда кладки.

На графике должен быть показан порядок выполнения комплекса цикличных и периодических рабочих операций дли каждого типа горизонтального ряда кладки. В целях более тщательного согласования работы рабочих целесообразно отдельные операции расчленить на части и показать порядок выполнения каждой. К таким операциям относятся, например, расстилание раствора, раскладка кирпича и укладка кирпича в наружную, внутреннюю версту и забутку. Необходимо добиваться такого решения, при котором полностью отсутствуют технологические перерывы при выполнении этих операций, вызываемые обычно несогласованностью в работе каменщиков высших и низших разрядов.

Продолжительность технологических перерывов определяется по формулам:

а )

цикличных:

)

цикличных:

для рабочих

для машины

б) периодических:

для рабочих

для машины

где продолжительность выполнения цикла рабочего процесса;

продолжительность технологических перерывов для одного рабочего, возникающих при выполнении одного цикла рабочего процесса;

суммарная продолжительность использования данного рабочего на выполнении рабочих операций одного цикла рабочего процесса;

продолжительность технологических перерывов у машины, возникающих при выполнении одного цикла рабочего процесса;

время загрузки машины при выполнении одного цикла рабочего процесса;

продолжительность выполнения комплекса периодических рабочих операций одного периода рабочего процесса;

продолжительность использования одного рабочего на выполнении периодических рабочих операций в одном периоде;

продолжительность периодических технологических перерывов у данного рабочего в одном периоде; время загрузки машины па выполнении комплекса периодических рабочих операции в одном периоде

продолжительность технологических перерывов, возникающих у машины при выполнении комплекса периодических рабочих операции в одном периоде рабочего процесса.

Значения

![]() принимаются

по графику,

принимаются

по графику,

построенному в масштабной шкале времени. Если сетевой график построен не в масштабной шкале, то значения tцр.п. устанавливаются на основе использования обычных методов расчета сетевого графика. При этом рассчитывается отдельно продолжительность выполнения одного комплекса периодических и одного комплекса цикличных рабочих операций.

Время загрузки рабочих и машины па выполнении периодических или цикличных рабочих операций определяется путем суммирования длительности соответственно тех операций, на выполнении которых они используются. Безмасштабный сетевой график целесообразно строить в тех случаях, когда отсутствует совмещение во времени выполнения периодических рабочих операций с цикличными. В тех случаях, когда при выполнении рабочего процесса графиком предусмотрено такое совмещение, сетевую модель целесообразно строить в масштабной шкале времени.

П![]() ри

совмещенном выполнении периодических

и цикличных рабочих

операций величина технологических

перерывов у отдельных рабочих и у

машины может оказаться различной для

отдельных циклов рабочего процесса. В

этом случае технологические перерывы

в расчете на одни цикл определяются как

средняя

величина по периоду рабочего процесса

путем деления суммарной величины этих

перерывов для соответствующего рабочего

пли для машины па количество циклов,

входящих в состав одного периода.

Расчет продолжительности технологических

перерывов следует производить в гр. 4

формы 12.

Продолжительность

периода рабочего процесса tцр.п.

определяется

по графику,

если он отражает все циклы рабочего

процесса, входящие в один период, или

расчетом по формуле

ри

совмещенном выполнении периодических

и цикличных рабочих

операций величина технологических

перерывов у отдельных рабочих и у

машины может оказаться различной для

отдельных циклов рабочего процесса. В

этом случае технологические перерывы

в расчете на одни цикл определяются как

средняя

величина по периоду рабочего процесса

путем деления суммарной величины этих

перерывов для соответствующего рабочего

пли для машины па количество циклов,

входящих в состав одного периода.

Расчет продолжительности технологических

перерывов следует производить в гр. 4

формы 12.

Продолжительность

периода рабочего процесса tцр.п.

определяется

по графику,

если он отражает все циклы рабочего

процесса, входящие в один период, или

расчетом по формуле

Количество рабочих в звене принимается по графику путем суммирования числа рабочих на параллельно выполняемых рабочих операциях.

Значение трудоемкости рабочих операций, времени использования машины, продолжительности технологических перерывов (см. гр. 9 формы 12) па единицу измерения цикла рабочего процесса или на измеритель конечной продукции определяемся расчетом путем умножения показателей, установленных для измерителя отдельных рабочих операции, па коэффициент перехода /Сперм к измерителю конечной продукции рабочего процесса, которым устанавливается количество соответственно периодов или циклов рабочего процесса, приходящихся на этот измерите;! 1).

На графике должно быть рассмотрено несколько вариантов, .характеризующих различные способы выполнения наиболее трудоемких рабочих процессов, и выбран наиболее рациональный из них.

Оценка рассматриваемых вариантов выполнения рабочего процесса производится на основе использования следующих технико-экономических показателей.

величины технологических перерывов (в чел.мин. и в процентах к суммарной трудоемкости рабочего процесса);

общей трудоемкости рабочего процесса и сменной выработки на одного рабочего;

коэффициента загрузки машины;

среднего разряда звена;

продолжительности цикла выполнения рабочего процесса или производства единицы измерения конечной продукции рабочего процесса;

себестоимости рабочего процесса.

Общая величина технологических перерывов, приходящихся на измеритель цикла или на измеритель конечной продукции рабочего процесса, определяется суммированием технологических перерывов, установленных для отдельных рабочих или для машины.

Общая

трудоемкость рабочего процесса 70-1Щ

определяется суммированием затрат

труда для рабочих-строителей и для

машинистов. Выработка на одного рабочего

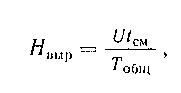

в смену определяется по формуле

где Нвыр—норма выработки одного рабочего (шт., м3 и т.д.);

uсм—продолжительность смены в ч;

То6т—установленная норма затрат труда для рабочих;

О—измеритель конечной продукции рабочего процесса.

Коэффициент загрузки машины определяется делением времени использования машины на последовательно выполняемых периодических и цикличных рабочих операциях на продолжительность одного периода рабочего процесса.

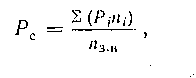

Средний разряд рабочих звена рассчитывается по формуле

где Рi—разряд рабочего;

п i

—

количество рабочих, имеющих данный

разряд. Продолжительность производства

единицы конечной продукции для

нецикличных процессов определяется

путем деления суммарности трудоемкости

7'0бш

на принятое количество рабочих по

формуле

i

—

количество рабочих, имеющих данный

разряд. Продолжительность производства

единицы конечной продукции для

нецикличных процессов определяется

путем деления суммарности трудоемкости

7'0бш

на принятое количество рабочих по

формуле

где Тобщ.р.л—соответственно нормативная трудоемкость на единицу измерения конечной продукции рабочего процесса.

С![]() ебестоимость

рабочего процесса определяется путем

суммирования прямых затрат и накладных

расходов. Расчет этого показателя на

измеритель конечной продукции производится

по следующей формуле

ебестоимость

рабочего процесса определяется путем

суммирования прямых затрат и накладных

расходов. Расчет этого показателя на

измеритель конечной продукции производится

по следующей формуле

где 30сн—сдельная заработная плата рабочих;

К1- коэффициент, учитывающий поправки к сдельной расценке (тарифной ставке): районный коэффициент, зимние условия, условия выполнения рабочих операций, тяжелые или вредные для здоровья рабочих);

См—затраты на эксплуатацию машин;

См = ДМаш.-час В Шмаш.-час — планово-расчетная цена маш.часа;

В — время использования машины па выполнение рабочего процесса в маш.час);

Спр—прочие прямые затраты:

![]()

где Стп—затраты на внутрипостроечный транспорт материалов;

Сэл—затраты на электроэнергию, расходуемую па технологические нужды (па привод машин, электросварку, электропрогрев и др.);

Спэ—затраты на прочие энергоресурсы и воду, расходуемые на технологические нужды. Стоимость энергоресурсов определяется путем умножения норм расхода соответствующих энергоресурсов на планово-расчетную цену. Цена энергоресурсов принимается по данным местных строительных организаций или по соответствующим справочным данным. Следует отметить, что в тех случаях, когда рассматриваемые варианты организации выполнения рабочего процесса отличаются и по расходу материалов, то необходимо в состав прямых затрат включать также и стоимость материалов по местным планово-расчетным ценам и затраты на внутрипостроечный транспорт этих материалов.

В составе накладных расходов учитываются следующие элементы:

3л - дополнительная заработная плата рабочих, которая определяется по местным нормам, устанавливаемым в процентах от основной заработной млаты;

Зн - начисления на основную дополнительную заработную плату;

Ст - затраты по обеспечению безопасности труда и культурно-бытовое обслуживание рабочих (определяются по нормам, установленным в рублях па одного рабочего пли в процентах от основной заработной платы по данным местных строительных организаций); Синст присп осн т.д. — затраты па амортизацию (износ), текущий ремонт и содержание инструмента, приспособлений, оснастки и т. д. производственного назначения. Определяются эти затраты по формуле

![]()

где Σ Тр.о— установленная трудоемкость выполнения рабочих, операции с применением данного инструмента, приспособления и т.д.;

Ц — прейскурантная цепа инструмента, приспособления и т. д. (принимается по прейскурантам или по данным местных строительных организации);

В—установленный срок службы инструмента, приспособлений и т.д. (часов работы), принимается по уст а и о в л е нн ы м н о р м а м;

Кт.р.—коэффициент, учитывающий затраты на текущий ремонт инструмента, приспособления и т.д.;

![]()

где αт.р. - затраты в % па текущий ремонт инструмента и т.д. (принимаются по данным местных строительных организаций).

Стоимость металлолома, получаемого в результате полного износа приспособлений, инструмента и т.д., а также ряд других менее существенных элементов накладных расходов в целях упрощения расчетов не учитывается.

Запроектированный способ выполнения рабочего процесса следует считать рациональным, если технологические перерывы, трудоемкость, средний разряд звена и себестоимость рабочего процесса являются минимальными, а выработка и коэффициент загрузки машины — максимальными.

Себестоимость рабочего процесса учитывается только в тех случаях, когда на основе показателен технологических перерывов трудоемкости, среднего разряда звена, продолжительности выполнения рабочего процесса, выработки и коэффициента загрузки машины не представляется возможным выбрать наиболее рациональный вариант (например, по одному из вариантов трудоемкость является минимальной, а затраты па .механизации; рабочего процесса и оснастки рабочего места являются, наоборот, максимальными).