- •Цель работы:

- •Теоретические сведения

- •1. Сущность способа

- •2. Параметры покрытых электродов, их назначение и обозначение

- •3. Назначение покрытий, их виды и обозначение

- •4.Условное обозначение электродов

- •5. Оборудование и оснащение, необходимое для рдс электродами с покрытием:

- •6. Технология ручной дуговой сварки покрытыми электродами

- •6.1.Параметры режима рдс покрытыми электродами и их влияние на процесс плавления основного металла

- •6.2. Способы возбуждения дуги и траектории ее перемещения при ручной дуговой сварке

- •6.3. Техника сварки в нижнем положении.

- •6.5. Влияние силы сварочного тока на расплавление электродов

- •Вывод к проделанной лабораторной работе:

6.2. Способы возбуждения дуги и траектории ее перемещения при ручной дуговой сварке

Зажигать дугу можно двумя способами. При одном способе электрод приближают вертикально к поверхности изделия до касания металла и быстро отводят вверх на необходимую длину дуги. При другом концом электрода вскользь "чиркают" по поверхности свариваемого металла. Применение того или иного способа зажигания дуги зависит от условий сварки и от навыков сварщика.

Во время ведения процесса сварки сварщик обычно перемещает электрод не менее чем в двух направлениях. Во-первых, он подает электрод вдоль его оси в дугу, поддерживая необходимую в зависимости от скорости плавления электрода длину дуги. Во-вторых, перемещает электрод в направлении наплавки или сварки для образования шва. В этом случае образуется узкий валик, ширина которого при наплавке равна примерно (0,8 ... 1,5) dэл и зависит от силы сварочного тока и скорости перемещения дуги по поверхности изделия. Узкие валики обычно накладывают при проваре корня шва, сварке тонких листов и тому подобных случаях.

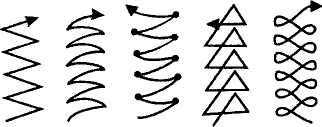

Для регулирования распределение теплоты дуги и процессов нагрева и расплавления кромок свариваемых изделий сварщик перемещает электрод не только вдоль, но и поперек шва. Поперечные перемещения электрода позволяют регулировать глубину проплавления, формирование шва, его ширину. обычно совершают с постоянной частотой и амплитудой относительно оси шва. Траектории перемещений конца электрода с поперечными колебаниям, которые электросварщики применяют при ручной дуговой сварке покрытыми электродами, представлены на рис. 3.

Рис. 3. Траектории выполнения сварки

При сварке с поперечными колебаниями получают уширенный валик, ширина которого обычно составляет (2 ... 4) dэл, а форма проплавления зависит от траектории поперечных колебаний конца электрода, т.е. от условий ввода теплоты дуги в основной металл.

6.3. Техника сварки в нижнем положении.

Сварка в нижнем положении позволяет получать сварные швы наиболее высокого качества, так как при сварке в нижнем положении облегчаются условия для выделения неметаллических включений и газов из расплавленного металла сварочной ванны. При сварке в этом положении наиболее благоприятны также условия формирования шва, так как удержанию от вытекания расплавленного металла сварочной ванны способствуют свариваемые кромки основного металла.

Стыковые швы сваривают без скоса кромок, при толщине металла до 4 мм, либо с V-, Х- или U-образной их разделкой. Стыковые швы без скоса кромок в зависимости от толщины сваривают с одной или двух сторон. Концом электрода при сварке совершают поперечные колебания с амплитудой, определяемой требуемой шириной шва. При сварке следует тщательно следить за равномерным расплавлением обеих свариваемых кромок по всей их толщине.

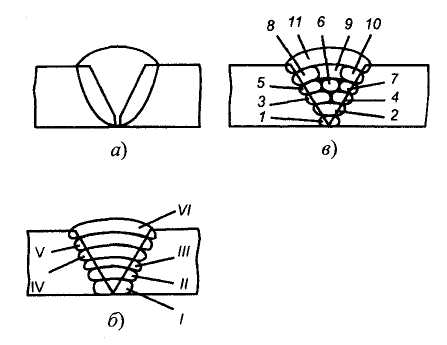

Однопроходную сварку с V-образным скосом кромок требуется выполнять с поперечными колебаниями электрода на всю ширину разделки для ее заполнения так, чтобы дуга выходила со скоса кромок на необработанную поверхность металла. Однако при толщине металла более 4 мм очень трудно обеспечить равномерный провар кромок по всей их длине, особенно при изменении величины притупления кромок и зазора между ними. Поэтому сварку стыковых соединений с разделкой кромок выполняют, как правило, в несколько проходов (рис. 4).

При сварке в несколько проходов обеспечить равномерный провар первого слоя в корне разделки гораздо легче. Для этого обычно применяют электроды диаметром 2…3 мм и сварку ведут без поперечных колебаний. Последующие слои выполняют в зависимости от толщины металла электродом большего диаметра с поперечными колебаниями. Для обеспечения провара и предупреждения образования шлаковых включений и пор в шве после выполнения каждого прохода поверхность выполненного слоя шва и нерасплавленных кромок следует тщательно очищать от шлака и брызг металла.

Заполнять разделку кромок в многопроходных швах можно слоями на всю разделку и отдельными валиками. Последний валик разделки (облицовочный слой) для улучшения внешнего вида шва чаще выполняют на всю ширину.

Рис. 4. Поперечные сечения однопроходного и многопроходного сварных швов

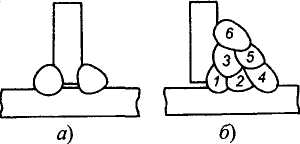

Сварку угловых швов в нижнем положении в зависимости от толщины основного металла выполняют за один или в несколько проходов, соблюдая представленный на рис. 5 порядок их выполнения.

Рис. 5. Последовательность выполнения проходов угловых швов

6.4.Влияние пространственного положения РДС на формирование сварного соединения

Сварка швов в положениях, отличающихся от нижнего, требует повышенной квалификации сварщика в связи с возможным вытеканием расплавленного металла из сварочной ванны под действием силы тяжести. От вытекания из сварочной ванны расплавленный металл при РДС удерживается поверхностным натяжением и давлением дуги. Чтобы поверхностное натяжение превышало силу тяжести, необходимо уменьшать объем жидкого металла в сварочной ванне, ее глубину и размеры. Для этого сварку выполняют короткой дугой, применяют пониженную на 10 ... 20 % силу тока и электроды уменьшенного диаметра. Конец электрода в процессе сварки периодически отводят в сторону от ванны либо периодически прерывают горение дуги, касаясь концом электрода поверхности ванны, чтобы дать возможность жидкому металлу частично закристаллизоваться. Соблюдение вышеперечисленных сварки с целью обеспечения требуемого качества сварного соединения требует наличия соответствующих навыков и повышенной квалификации у электросварщиков.

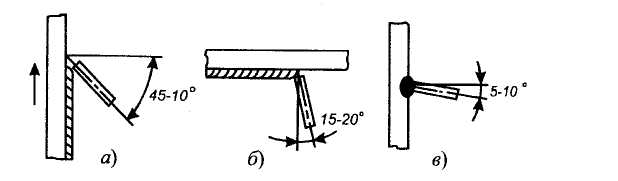

Сварку вертикальных швов можно выполнять на подъем (снизу вверх, рис. 6 а) или на спуск.

При сварке на подъем нижележащий закристаллизовавшийся металл шва помогает удержать расплавленный металл сварочной ванны. При этом способе облегчается возможность провара корня шва и кромок, так как расплавленный металл стекает с них в сварочную ванну, улучшая условия теплопередачи от дуги к основному металлу. Однако внешний вид шва грубочешуйчатый.

При сварке на спуск трудно обеспечить провар: шлак и расплавленный металл подтекают под дугу и от дальнейшего стекания удерживаются только силами поверхностного натяжения и давлением дуги. В некоторых случаях их оказывается недостаточно и расплавленный металл вытекает из сварочной ванны.

Рис. 6. Положение электрода при сварке швов:

а – вертикальных (на подъем); б - потолочных; в - горизонтальных

Сварка горизонтальных стыковых швов более затруднена, чем вертикальных швов, и требует более высокой квалификации сварщика. При сварке горизонтально расположенных сварных швов расплавленный металл при больших размерах сварочной ванны не удерживается в ней и стекает вниз, образуя подрезы. Поэтому для улучшения условий формирования сварного соединения в горизонтальном положении скос при разделке кромок обычно делают только у верхней кромки.

Сварка швов в потолочном положении (рис. 6 б) наиболее сложна и ее по возможности следует избегать. Сварку выполняют с периодическими короткими замыканиями дуги касанием электрода дна сварочной ванны. Во время коротких замыканий металл сварочной ванны частично кристаллизуется, ее размеры и объем уменьшаются, жидкий металл легче удерживается в ванне силами поверхностного натяжения.

Качество неразъемных соединений при сварке в потолочном и горизонтальном положениях несколько ниже, чем при сварке в вертикальном и нижнем пространственных положениях. Это связано с ухудшением условий выделения из расплавленного металла ванны шлаков и газов, что способствует образованию в сварном соединении пор и шлаковых включений. Сварные швы получаются более грубочешуйчатыми, т.к. сварка выполняется при меньших значениях тока.