- •Классификация и основные свойства красителей. Номенклатура

- •Растворимые в воде красители.

- •Современные представления о теории крашения волокон

- •Возможно образование следующих связей красителя с волокном.

- •Оценка качества окраски

- •Способы крашения. Оборудование для крашения текстильных материалов

- •Крашение текстильных изделий из природных целлюлозных и гидратцеллюлозных волокон

- •Азоамины — первичные ароматические амины r—nh2, например анилин

- •Диазоли — соли диазония, стабилизированные органическими или минеральными соединениями, например диазоль желтый о

- •Крашение текстильных изделий из белковых волокон

- •Крашение тканей из синтетических и ацетилцеллюлозных волокон

- •К рашение тканей из полиэфирных материалов дисперсными красителями.

- •Крашение текстильных изделий из смеси волокон

Крашение тканей из синтетических и ацетилцеллюлозных волокон

Синтетические и ацетилцеллюлозные волокна, несмотря на различный химический состав, характеризуются рядом общих свойств, которые и определяют выбор классов красителей и условий крашения. Этими свойствами являются: высокая плотность волокон, сильно развитое межмолекулярное взаимодействие между полимерными цепями, низкая способность взаимодействовать с полярными молекулами воды, малая склонность к набуханию в водных растворах, т.е. гидрофобные свойства, малое содержание групп, способных взаимодействовать с красителями.

Конечно, эти свойства у волокон различной природы проявляются в разной степени: ацетатное волокно менее гидрофобно, чем триацетатное, так как содержит определенное количество полярных гидроксильных групп; полиамидное и модифицированное полиакрилонитрильное волокна содержат функциональные группы, обеспечивающие химическое взаимодействие с некоторыми классами красителей; полиэфирное волокно обладает наивысшей плотностью структуры. Эти различия в свойствах волокон определяют специфические условия крашения и дифференцированный подход к выбору классов красителей.

Свойства красителей и общие закономерности процесса крашения. Свойства химических волокон обусловливают специфические требования, предъявляемые к красителям: они должны обладать сродством к гидрофобным полимерам, т.е. быть нерастворимыми в воде; должны иметь малые размеры молекул для обеспечения достаточной скорости диффузии в плотную структуру волокна. Этим требованиям отвечают дисперсные красители: они практически нерастворимы в воде, молекулярная масса большинства красителей находится в пределах 200—600, в то время как другие классы красителей характеризуются значениями этой величины на уровне 800—1000 и более. Окраски дисперсными красителями, как правило, достаточно ярки и устойчивы к большинству условий эксплуатации, за исключением устойчивости окраски к дымовым газам, которые содержатся в городском воздухе, и высокой температуре. Последнее обстоятельство ограничивает возможность использования большого числа дисперсных красителей для крашения изделий из химических волокон, которые в процессе крашения и отделки подвергаются высокотемпературным обработкам. Под действием высокой температуры дисперсные красители возгоняются (сублимируют), окраска изделия при этом осветляется, загрязняются рабочие органы оборудования сконденсировавшимися парами дисперсных красителей. Характеристика технологических свойств дисперсных красителей содержит показатель «устойчивость к сублимации», которым следует руководствоваться при выборе красителей для конкретных тканей и условий крашения.

Дисперсные красители закрепляются на волокне за счет водородных связей и межмолекулярного взаимодействия.

В случае крашения полиамидных волокон, имеющих свободные аминогруппы, возможно применение активных красителей, способных ковалентно фиксироваться волокном. Причем наибольший эффект дают активные красители, не имеющие групп, придающих им растворимость, так называемые дисперсные активные красители Кр—Cl (Кр — хромофорная система; С1 — ре-акционноспособная группировка). Ассортимент отечественных дисперсных активных красителей только начинает складываться. В основном текстильщики пользуются красителями под названием процинайлы фирмы «Ай-Си-Ай» (Великобритания).

Присутствие в полиамидном волокне аминогрупп создает предпосылки для использования анионных красителей в кислой среде: прямых, кислотных и особенно металлкомплексных типа 1 : 2. Хромовые красители практического значения не имеют, так как полиамидное волокно неустойчиво к окислению и обра-ботка его окислителем — бихроматом калия — при хромировании нежелательна.

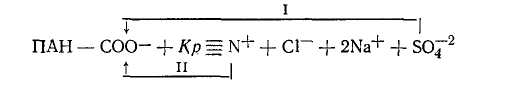

Особенного подхода к выбору класса красителей требует полиакрилонитрильное (ПАН) волокно. Дисперсные красители образуют на нитроне малоинтересную в колористическом отношении окраску. В настоящее время ПАН-волокно для текстильной промышленности выпускается в виде тройного сополимера, содержащего помимо акрилонитрила метилметакрилат и итаконовую кислоту. В готовом волокне содержится карбоксильная группа ПАН — СООН. Это создает возможность получить менее плотное волокно и придает ему способность окрашиваться катионными красителями, растворимыми в воде

![]()

Ввиду того что условия крашения катионными красителями проще, качество окраски по яркости и устойчивости очень высокое, дисперсные красители для нитрона потеряли свое значение.

Итак, основной ассортимент красителей для химических волокон: ацетилцеллюлозных и полиэфирных — дисперсные; полиамидных— дисперсные, дисперсные активные, прямые, кислотные КМК. 1 : 2, полиакрилнонитрильных — катионные.

Дисперсные красители практически нерастворимы в воде — всего около 10—40 мг красителя в 1 л красильной ванны находится в растворимом состоянии. Растворение происходит благодаря малому размеру красителей и наличию в их молекуле небольшого числа полярных групп (—ОН, —NH2), способных взаимодействовать с водой. Синтетические и ацетилцеллюлозные Волокна, для крашения которых применяются дисперсные красители, представляют собой труднопроницаемую для химических соединений систему. Поэтому основные усилия при крашении указанных полимеров направлены на повышение диффузионной способности красителей и диффузионной проницаемости Волокна.

Красильная ванна при крашении дисперсными красителями является сложной системой, содержащей небольшую долю мономолекулярной фракции (часть растворимого красителя), агрегированную форму красителя (другая часть растворимой фракции), нерастворимую часть (осадок), которая является резервом для пополнения растворимой фракции красителя по мере ее расходования. Все формы красителя находятся в равновесии и могут переходить одна в другую. В плотные химические волокна способны проникать только отдельные молекулы красителя. Ввиду того что концентрация мономолекулярной фракции мала, процесс перехода красителя в волокно протекает медленно. Для увеличения концентрации мономолекулярной формы дисперсных Красителей в воде в красильную дисперсию вводят диспергаторы, например диспергатор НФ. При этом ускоряется переход красителя в волокно. Для облегчения использования дисперсных красителей их выпускают в виде порошков или паст, содержащих тонкодиспергированный краситель (размер частиц 0,5— 2 мкм) и диспергаторы в достаточно большом количестве — до 50—80 % от общей массы.

Для ускорения диффузии красителя в волокне помимо воздействия на краситель используют технологические приемы, повышающие проницаемость волокна. Для этой цели применяют температурную активацию процесса, когда крашение проводят при температуре существенно выше 100˚С. При этом разрыхляется структура волокна и облегчается проникновение красителей внутрь полимера. Объясняют это частичным нарушением взаимодействия между полимерными цепями, увеличением подвижности отдельных участков полимерной цепи, что способствует более свободному продвижению красителя внутрь волокна. Для реализации высокотемпературного крашения требуется специальное оборудование. Кроме того, на ускорение диффузии красителя в волокне влияет введение в красильную ванну специальных веществ, называемых интенсификаторами процесса или ускорителями. Это обычно нерастворимые в воде соединения— производные бензола, с меньшими размерами молекул, чем дисперсные красители. Обладая сродством к гидрофобному полимеру, эти вещества поглощаются волокном, разрывают межмолекулярные связи внутри полимера, разрыхляют структуру волокна, облегчают диффузию в волокно дисперсных красителей. По механизму воздействия на волокно интенсификаторы аналогичны действию температуры: они повышают диффузионную проницаемость субстрата. Достоинством крашения с интенсификаторами является возможность проведения процесса при температуре до 100°С, что существенно улучшает технико-экономические показатели. Однако большинство используемых препаратов токсичны или обладают неприятным запахом. Это затрудняет их использование. Кроме того, они трудно удаляются из волокна при промывке и понижают устойчивость окраски готовых изделий к мокрым обработкам, а иногда и свету. Имея в виду высокую экономическую целесообразность крашения в присутствии ускорителей, расширяются исследования по созданию интенсификаторов, свободных от отмеченных недостатков.

Переход активных дисперсных красителей на полиамидное волокно подчиняется закономерностям, свойственным обычным дисперсным. После распределения красителей в полимере происходит химическая реакция с аминогруппами аналогично обычным активным красителям

![]()

Устойчивость окраски выше, чем у обычных дисперсных красителей.

Полиамидные волокна можно окрашивать водорастворимыми красителями анионного типа, используя наличие NН2-группы. Управление крашением полиамидных волокон анионными красителями осуществляется аналогично процессу крашения этой группой красителей белковых волокон: кислотными и прямыми красителями окрашивают в присутствии уксусной кислоты, КМК 1:2 — в присутствии кислых солей (NH4)2SO4 или CH3COONH4. В кислой среде аминогруппы полиамидных волокон заряжаются положительно и обеспечивают ионное взаимодействие с рассматриваемыми красителями

![]()

Существует закономерность: сродство хорошо растворимых кислотных красителей, содержащих ионизирующиеся сульфо-группы в виде натриевых солей, к полиамидным волокнам ниже, чем к шерсти. Прямые красители, обладающие вытянутой конфигурацией молекулы, что обеспечивает ей энергетически выгодное размещение вдоль линейной цепи полиамида и образование достаточно сильного межмолекулярного взаимодействия хромофорной системы с полимером, имеют более высокое сродство к полиамидам, чем к шерсти, примерно на уровне сродства к натуральному шелку. В сравнении с кислотными и даже прямыми красителями КМК 1 : 2, являющиеся солями комплексных кислот и обладающие пониженной растворимостью, имеют самое высокое сродство к полиамидам из всех анионных красителей. Устойчивость окраски также возрастает в этом же ряду. Это доказывает, что при фиксации анионных красителей на полиамидном волокне существенную роль играет межмолекулярное взаимодействие. Для обеспечения более быстрого проникновения анионных красителей внутрь волокна применяют те же приемы активации процесса, что и при крашении дисперсными красителями: высокотемпературное крашение и интенсификаторы.

ПАН-волокно (нитрон) окрашивают катионными красителями. Управляют скоростью перехода красителей в полимер, варьируя рН красильной ванны и температуру. Причем в отличие от большинства рассмотренных ранее случаев основные усилия технологов направлены на замедление процесса крашения для обеспечения более равномерной окраски.

К атионные

красители фиксируются на нитроне за

счет электростатического взаимодействия,

т. е. ионными связями. Так как карбоксильная

группа волокна в красильном растворе

диссоциирована ПАН —СООН ПАН

—СООˉ+Н+,

то между разноименными группами

волокна и красителя взаимодействие

протекает очень быстро:

атионные

красители фиксируются на нитроне за

счет электростатического взаимодействия,

т. е. ионными связями. Так как карбоксильная

группа волокна в красильном растворе

диссоциирована ПАН —СООН ПАН

—СООˉ+Н+,

то между разноименными группами

волокна и красителя взаимодействие

протекает очень быстро:

![]()

Для замедления процесса и получения более равномерной окраски в красильную ванну вводят кислоту, которая подавляет диссоциацию карбоксильной группы. Под действием кислоты диссоциация карбоксильных групп может быть подавлена полностью, процесс крашения может прекратиться. Для исключения этой возможности часть кислоты заменяется нейтральным электролитом, обычно сульфатом натрия. При диссоциации соли образуется катион натрия (I), который конкурирует с катионом красителя (ІІ) за место у диссоциированных карбоксильных групп, процесс крашения замедляется, окраска получается более ровной

После фиксации катионного красителя на нитроне за счет ионных сил между хромофорной системой и полимером развивается межмолекулярное взаимодействие, повышающее устойчивость окраски в целом.

Основной переход катионных красителей на волокно происходит в узком интервале температуры (80—100°С), что также осложняет получение равномерной окраски, так как разница температуры отдельных участков красильной системы даже в 1°С изменяет скорость диффузии красителя в несколько раз.

Для обеспечения высококачественных результатов предложено два варианта температурного режима крашения нитрона катионными красителями: во-первых, быстрый нагрев красильной ванны до максимальной температуры (100°С) и крашение в этих условиях. График процесса изображен на рис. 43 пунктиром. При таком режиме исключается нежелательное воздействие неравномерного разогрева красильной системы, возникающего при медленном повышении температуры; во-вторых, ступенчатый разогрев красильной ванны, предполагающий прекращение повышения температуры на 15—30 мин при определенном уровне и быстрое повышение температуры между этими областями (сплошная линия на рис. 43).