- •5.1. Цель работы

- •5.2. Основные положения

- •5.2.1. Теория термической обработки

- •5.2.2. Виды и цели термической обработки

- •5.2.3. Контроль технологического процесса термической обработки металла

- •5.3. Порядок выполнения работы и обработка результатов

- •5.3.1. Изучение видов термической обработки

- •5.3.2. Определение температуры критических точек

- •5.4. Оформление отчёта об исследовании

Лабораторная работа № 5

ТЕРМИЧЕСКОЙ ОБРАБОТКА СТАЛИ.

ОПРЕДЕЛЕНИЕ ТЕМПЕРАТУРЫ КРИТИЧЕСКИХ ТОЧЕК МЕТОДОМ ПРОБНЫХ ЗАКАЛОК

5.1. Цель работы

Данная работа предполагает:

изучение фазовых превращений в сплавах железа при нагреве и охлаждении;

изучение основных видов и технологий термической обработки и определение целей, преследуемых термической обработкой;

знакомство с контролем технологического процесса термической обработки и контролем качества изделий после термической обработки;

анализ микроструктур термически обработанных образцов.

5.2. Основные положения

5.2.1. Теория термической обработки

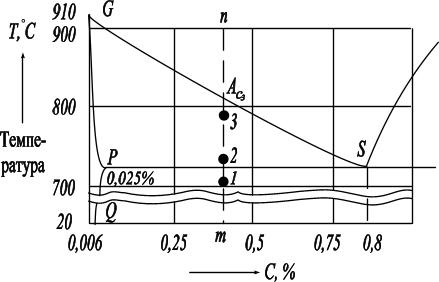

В основе теории термической обработки лежат критические точки, открытые в 1868 году великим русским учёным Д. К. Черновым – «точки Чернова». Именно фазовые превращения в железе и его сплавах составляют фундамент теории термической обработки. Знание критических точек необходимо не только для характеристики превращений, но и для выполнения термической обработки. На диаграмме Fe C критической точке АС1 отвечает линия PSK, а критической точке АС3 (для доэвтектоидной стали) линия GS.

Однако диаграмма Fe C характеризует только, состояние чистых железо-углеродистых сплавов. Промышленные сплавы помимо углерода и железа содержат различные химические элементы. При увеличении содержания марганца (свыше 0,7…0,8%) или кремния (свыше 0,5…0,6%), а также введение других легирующих элементов (никеля, хрома и др.) положение критических точек значительно изменяется и определение их по диаграмме Fe C легирующий элемент для стали, содержащей несколько легирующих элементов, становится невозможным.

Вследствие отсутствия диаграмм ряда многокомпонентных систем для назначения режимов термической обработки необходимо экспериментальное определение критических точек областей превращения. Для широко применяемых сталей критические точки определены и указаны в технической литературе и справочниках. Однако критические точки разных плавок могут несколько отличаться, особенно для сложнолегированной стали при отклонениях в содержании отдельных элементов от среднего состава.

Наиболее простым способом определения критических точек является метод пробных закалок. Из исследуемой стали, в состоянии, котором она поставлена металлургическим заводом, изготавливают образцы в виде шайб диаметром 15…20 мм и высотой 12…15 мм. Один образец нагревают ниже предполагаемой

температуры АС1,

быстро охлаждают в воде и измеряют его

твёрдость, а второй образец нагревают

на 10…150 выше, также охлаждают и

измеряют его твёрдость. Таким образом,

нагревают до всё более высокой температуры

каждый следующий образец. Предположим,

что требуется определить критически

точки АС1 и АС3

углеродистой стали с содержанием 0,4%

С. Положение этой стали на диаграмме

F eC

(без учёта примесей) показано вертикальной

пунктирной линией на рис. 5.1.

eC

(без учёта примесей) показано вертикальной

пунктирной линией на рис. 5.1.

Рис. 5.1 Стальной угол диаграммы Fe-C (область превращения в твёрдом состоянии)

Очевидно, что нагрев ниже точки АС1, например до точки 1 (рис. 5.1), не может изменить структуру и повысить твёрдость, последняя может даже несколько понизиться, если сталь была предварительно недостаточно отпущена или отожжена.

Однако твёрдость возрастёт, ели сталь нагреть несколько выше АС1, например до температуры соответствующей точки 2 (рис. 5.1), а затем охладить в воде. Структура в этом случае изменится, сталь получит структуру феррит + аустенит. В результате быстрого охлаждения сталь получит структуру феррит + мартенсит, так как аустенит при охлаждении превращается в мартенсит. Феррит, сохранившийся при нагреве до точки 2, останется при охлаждении без структурных изменений. Образование более твёрдой составляющей, а именно мартенсита повышает твёрдость стали.

После более высокого нагрева, например, до точки 3 (рис. 5.1), твёрдость ещё больше увеличится. Поскольку с повышением температуры в интервале АС1 АС3

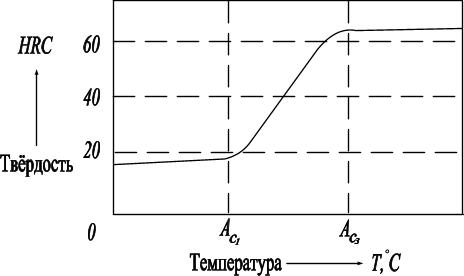

количество аустенита возрастёт, а количество феррита уменьшится, то в закалённой стали должно увеличиться количество твёрдой составляющей мартенсита. Повышение твёрдости должно продолжаться до тех пор, пока не будет достигнута температура АС3. Тогда сталь при нагреве получает полностью аустенитную структуру, а при охлаждении структуру мартенсита. Дальнейшее повышение температуры закалки не изменит структуру стали и её твердость в закалённом состоянии. Результаты измерения твёрдости записывают в таблицу, по данным которой строят диаграмму твёрдость температура нагрева. Вид такой кривой для доэвтектоидной стали, показан на рис. 5.2. Температура начала повышения твёрдости отвечает точке АС1, а конца подъёма точке АС3.

Рис. 5.2 Диаграмма для определения критических точек доэвтектоидной стали по способу пробных закалок.

Кривые для эвтектоидных и заэвтектоидных сталей имеют иной ход. При нагреве ниже точки АС1 эти стали, как и доэвтектоидные, не изменяют структуру, но при нагреве выше точки АС1 эвтектоидная сталь получает структуру аустенита, а заэвтектоидная аустенит + цементит. После закалки эвтектоидная сталь имеет структуру мартенсита, заэвтектоидная мартенсит + цементит. Эти структурные состояния определяют высокую твёрдость (более HRC 60). Ещё более высокий нагрев мало изменяет твёрдость, в связи с эти кривая твёрдости имеет на диаграмме резкий перелом, соответствующий температуре АС1.

Точность способа пробных закалок зависит от величины интервала температур нагрева каждого следующего образца.

Термическая обработка представляет собой совокупность операций нагрева, выдержки и охлаждения, имеющих целью изменения структуры и свойств стали. Кроме того, на результат термической обработки влияет химическая среда, в которой производится обработка.

Для многих видов термической обработки сталь нагревают до температур, соответствующих существованию аустенита (процесс аустенизации). Образование аустенита при нагреве является диффузионным процессом и подчиняется основным положениям теории кристаллизации.

Термическая обработка имеет высокую себестоимость, но, тем не менее, широко применяется в современном машиностроении, а также гарантирует надёжность и безопасность эксплуатации технических средств.

Чтобы исключить повторную термообработку и тем более окончательный брак обрабатываемых, порой уже готовых, сложной конфигурации деталей, что может привести к большим убыткам в производстве, необходим жёсткий контроль за всем технологическим процессом термической обработки, метрологическое обеспечение.