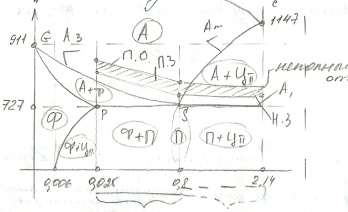

- •1.1.Общий анализ диаграммы состояния железо-цементит и ее практическое значение

- •1.3.Строение и свойства сплавов железо-углерод. Твердые растворы, механические смеси, химические соединения.

- •2.1 Сварка. Классификация способов сварки.

- •3.1 Ручная дуговая сварка. Схема, сущность, параметры режима сварки, область применения, преимущества и недостатки.

- •3.6 Дефекты сварных швов. Внутренние дефекты и их характеристики.

- •3.2 Автоматическая дуговая сварка под слоем флюса. Схема, сущность, параметры режима сварки, область применения, преимущества и недостатки.

- •1.2.Кристалическое строение металлов и сплавов. Типы кристаллических решеток. Их характеристика.

- •1.4.Стали. Маркировка углеродистых сталей обыкновенного качества и качественных. Примеры.

- •2.2.Сварка. Типы сварных соединений. Классификация сварных соединений по пространственному соединению.

- •1.6. Превращения стали при охлаждении. Диффузионное и бездиффузионное превращения.

- •2.6. Свариваемость стали. Группы свариваемости стали.

- •2.11. Сварочные напряжения и деформации. Способы правки деформированных конструкций.

- •3.7. Дефекты сварных швов. Внешние дефекты, их характеристика.

- •2.3 Свариваемость сталей. Основные факторы, влияющие на свариваемость сталей.

- •2.8 Свариваемость сталей. Способы повышения свариваемости сталей.

- •3.4 Контактная сварка. Точечная сварка. Схема, сущность, параметры режима сварки, область применения, преимущества и недостатки.

- •1.8 Термическая обработка стали. Полный отжиг. Режимы. Область применения.

- •1.5. Стали. Маркировка легированных сталей. Обозначение легирующих элементов. Примеры.

- •1.10. Термическая обработка стали. Полная закалка. Режимы.Область применения.

- •2.5. Свариваемость сталей. Влияние легирующих элементов на свариваемость стали.

- •2.10. Сварочные напряжения и деформации. Способы их уменьшения.

- •3.9.Ультразвуковой метод контроля качества сварных соединений. Схема, сущность, применение.

- •1.9. Термическая обработка стали. Неполный отжиг. Режимы. Область применения.

- •2.4. Свариваемость сталей. Влияние содержания углерода на свариваемость сталей.

- •2.9. Сварочные напряжения и деформации. Причины их возникновения.

- •3.5. Контактная сварка. Шовная сварка. Схема, сущность, параметры режима сварки, область применения, преимущества, недостатки.

1.8 Термическая обработка стали. Полный отжиг. Режимы. Область применения.

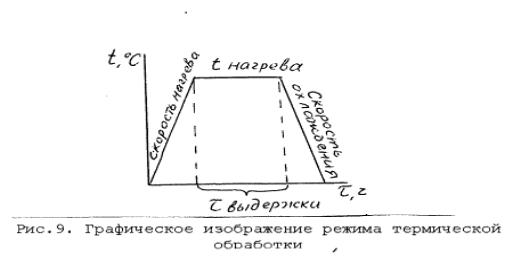

Термическая обработка стали - технологический процесс теплового воздействия на материал, заключающийся в нагреве ( с определенной скоростью и до определенноё температуры), выдержке при этой температуре (время выдержки зависит от вида термообработки) и последующей охлаждении ( с данной скоростью до данной температуры постоянным или ступенчатым способом) с целью изменения структуры свойств в заданном направлении.

Отжиг – вид ТМО, заключающийся в нагреве выше или ниже tкр , выдержке при этой температуре (от десятков или до десятков часов) и последующим медленным охлаждением с печью. На практике изделие охлаждается в печи до t = 300-500 C , затем изделие охлаждается на воздухе.

Полный отжиг проводится для доэвтектоидных и эвтектоидных сталей. Температура нагрева на 30-500 выше А3, т.е. структуру полностью переводят в аустенитное состояние. После выдержки сталь медленно охлаждают в печи. Скорость охлаждения углеродистых сталей 100-150 0/час, легированных - 30-40 0/час. Структура стали после полного отжига получается феррито-перлитная, т.е. такая, как по диаграмме Fe-C. Цель полного отжига – снижение внутренних напряжений, измельчение структуры, снижение прочности, твердости, повышение пластичности и ударной вязкости.

Режим термической обработки включает в себя следующие составляющие: скорость нагрева, температуру нагрева, продолжительность выдержки, скорость охлаждения. Режим термической обработки удобно задавать графиком в координатах температура-время (см.рис.ниже).

Примечание

– полный отжиг для заэвтектоидных

сталей не проводят, из-за опасности

перегрева и пережога.

Примечание

– полный отжиг для заэвтектоидных

сталей не проводят, из-за опасности

перегрева и пережога.

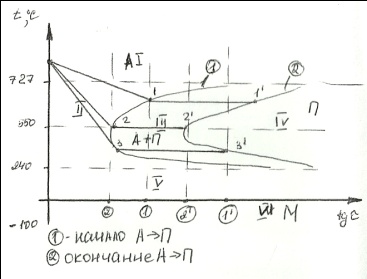

Превращение стали про охлаждении. Диаграмма изотермического превращения аустенита.

При охлаждении сталей возможны следующие виды превращений: Аустенита в перлит и аустенита в мартенсит (закалка).

1.Превращение аустенита в перлит происходит диффузионным путем при медленном охлаждении в печи (скорость 1-2 градуса в минуту) либо при изотермической выдержки в печи ниже критической температуры Ас1. Для прохождения превращения должно наблюдаться некоторое переохлаждение аустенита А1. Чем больше переохлаждение тем интенсивнее происходит процесс распада. При более значительном переохлаждении и последующей изотермической выдержки скорость процесса диффузионного распада аустенита замедляется, вследствие снижения скорости диффузии углерода.

2.Превращение аустенита в мартенсит происходит бездиффузионным путем при значительном переохлаждении аустенита (со скоростью буше критической). Процесс наблюдается в интервале температур от +240 до -100. В результате этого превращения образуется структура закалки – мартенсит(пересыщенный твердый раствор внедрения углерода в альфа железо). На практике при охлаждении в реальных охладителях мартенситное превращение проходит не полностью, поэтому в структуре закаленной стали всегда присутствует аустенит остаточный. Для углеродистой стали: 1,5…2,5%, для сталей с высокой степенью легированости до 30-40%. Остаточный аустенит растворяется при последующей термообработке: обработка холодом, низкий или средний отпуск стали.

В результате значительного содержания углерода в мартенсите он обладает высокой твердостью и хрупкостью. В объеме металла присутствуют высокие остаточные напряжения, которые могут привести к деформации и разрушению изделия, т е закалка не является окончательным видом термической обработки. После неё применяют отпуск стали.

Термическая обработка стали. Отпуск стали. Виды отпуска. Область применения

Термическая обработка стали - технологический процесс теплового воздействия на материал, заключающийся в нагреве ( с определенной скоростью и до определенноё температуры), выдержке при этой температуре (время выдержки зависит от вида термообработки) и последующей охлаждении ( с данной скоростью до данной температуры постоянным или ступенчатым способом) с целью изменения структуры свойств в заданном направлении.

Т.о. основана на структурных и фазовых превращениях, вызванных нагревом и охлаждением, может представлять собой предварительную, промежуточную или окончательную обработку. Окончательно т.о. определяет конечную структуру сплава и его конечные свойства: механические и эксплуатационные.

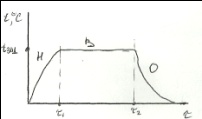

О

тпуск

стали – процесс нагрева закаленной

стали до температуры ниже Ас1

с соответствующей выдержкой и последующем

охлаждением. Является окончательной

технологической операцией после

закалки. В результате отпуска сталь

получается требуемые механические

свойства (значительное влияние на них

оказывают температура и время выдержки),

снижающие внутренние напряжения.

Получающийся при закалке мартенсит

неустойчив и начинает распадаться уже

при комнатной температуре. С повышением

температуры отпуска этот процесс

ускоряется.

тпуск

стали – процесс нагрева закаленной

стали до температуры ниже Ас1

с соответствующей выдержкой и последующем

охлаждением. Является окончательной

технологической операцией после

закалки. В результате отпуска сталь

получается требуемые механические

свойства (значительное влияние на них

оказывают температура и время выдержки),

снижающие внутренние напряжения.

Получающийся при закалке мартенсит

неустойчив и начинает распадаться уже

при комнатной температуре. С повышением

температуры отпуска этот процесс

ускоряется.

Различают три вида отпуска:

1.Низкотемпературный отпуск проводят с нагревом 150-250 гр. Время выдержки: 1-2 мин/мм2.среда охлаждения - печь. Структура: доэфтектоидная сталь – мартенсит отпуска; эфтектоидная сталь – мартенсит отпуска; заэфтектоидная сталь – мартенсит отпуска + цементит вторичный. Низкий отпуск повышает прочность и улучшает вязкость без снижения твердости, поэтому ему подвергают режущий и мерительный инструмент, а также детали, прошедшие поверхностную закалку или цементацию. (пример: стали У13,У7). Низкий отпуск применяют для инструментальных сталей, мерительный инструмент

2.Среднетемпературный отпуск нагревом 350-400 гр. Время выдержки: 1-2 мин/мм2.среда охлаждения - печь. Структура: троостит отпуска. Весь избыточный углерод выделяется из М в виде Ц, а М превращается в феррит. Т.о. образуется механическая смесь феррита и цементита. Дисперсность смеси зависит от температуры отпуска ( с повышением температуры начинается коагуляция (укрупнение карбидов)). Среднему отпуску подвергают детали от которых требуются высокие упругие свойства, т.е. максимальная предельная упругость. (пример: стали Ст60, Ст65). Применяют преимущественно для рессор, пружин, некоторых видов штампов

3.Высокотемпературный отпуск- нагревом 500-650 гр. Время выдержки: 1-2 мин/мм2.среда охлаждения - печь. Структура: сорбит отпуска; Высокий отпуск полностью снимает врутренние напряжения и значительно повышает ударную вязкость. Прочность и твердость при этом снижаются, но остаются более высокими чем после отжига, поэтому высокий отпуск создает наилучшее соотношение прочности и вязкости стали. такой отпуск применяют для деталей машин, испытывающих при эксплуатации ударные нагрузки, так же рекомендуется для деталей машин из легированных сталей, работающих при повышенных температурах

Термическая обработка, состоящая из закалки из закалки и высокого отпуска – улучшение. Улучшению подвергаются ответственные детали, испытывающие статические, ударные и знакопеременные нагрузки.

Свариваемость стали. Способы оценки качества свариваемости стали.

Свариваемость стали – способность металлов под действием сварки создавать неразъемные соединения из двух или более элементов путем установления между ними межатомных связей.

Оценка качества свариваемости стали – ряд процедур, которые позволяют оценить:

1.Склонность стали к образованию холодных и горячих трещин во время сварки

2.Склонность к изменению структуры в окантовочной зоне

3.Оценка физикомеханических свойств сварного шва и соединения в целом.

Способы оценки качества свариваемости:

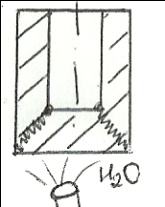

1 .Способ

кировского завода: Из

исследуемой марки стали изготавливают

образцы-свидетели (изделия типа стакан).

Затем в месте соединения стенки и дна

стакана с внутренней стороны осуществляют

наварку при заданной технологии сварки.

При этом со стороны обратной зоне сварки

(с донца стакана) осуществляют

подстуживание с целью интенсивного

отвода тепла из зоны сварки различными

охладителями. По наличию или отсутствию

трещин в зоне сварки оценивают

свариваемость стали.

.

2.подстуживание

воздухом

3.подогрев

до 100-150 гр

.Способ

кировского завода: Из

исследуемой марки стали изготавливают

образцы-свидетели (изделия типа стакан).

Затем в месте соединения стенки и дна

стакана с внутренней стороны осуществляют

наварку при заданной технологии сварки.

При этом со стороны обратной зоне сварки

(с донца стакана) осуществляют

подстуживание с целью интенсивного

отвода тепла из зоны сварки различными

охладителями. По наличию или отсутствию

трещин в зоне сварки оценивают

свариваемость стали.

.

2.подстуживание

воздухом

3.подогрев

до 100-150 гр

2.Способ МВТУ им. И.А. Баумана: Для оценки группы свариваемости исследуемой стали изготавливают серию опытных сварных образцов-свидетелей при заданной технологии сварки. Денные образцы-свидетели подвергают следующим испытаниям: -Статические испытания на растяжение, с целью определения пластичности, твердости, прочности, ударной вязкости (определение механических свойств в сварном шве и зоне термического влияния). -Макро- и микроструктурные исследования зоны сварного шва и зоны термического влияния. -Механические испытания на загиб (на изгиб) с целью определения угла загиба между сварными соединениями, который определяют по моменту начала образования трещины (момент начала разрушения сварного соединения).

Для

каждой разработанной технологии

сварки изготовляется ряд своих

образцов-свидетелей. По результатам

проведения механических операций и

металлографических исследований

оценивается не только качество сварного

соединения, но и подбирается наиболее

оптимальная технология сварки.

Контактная сварка. Стыковая сварка сопротивлением . Схема, сущность, параметры, режимы сварки, область применения. Преимущества и недостатки.

Контактная сварка – сварка с применением давления, при которой используется тепло, выделяющееся в контакте свариваемых частей при прохождении электрического тока.

Контактная сварка является основным видом сварки термомехани-ческого класса

Основными видами контактной сварки являются стыковая, точечная и шовная.

Стыковая сварка – это контактная сварка, при которой соединение свариваемых частей происходит по всей поверхности стыкуемых торцов.Различают стыковую сварку сопротивлением и оплавлением. Сущность: При стыковой контактной сварке сопротивлением вначале приводят в соприкосновение торцы свариваемых деталей с приложением небольшого давления и после этого включают электрический ток. Давление в процессе нагрева остается практически без изменения; к концу нагрева его повышают для создания необходимой пластической деформации и сварки. Нагрев стыка осуществляется обычно до пластичного состояния металла. Такой способ применяют при сварке деталей из низкоуглеродистой стали и цветных металлов со сплошным сечением не более 500 мм2 для

сталей и не более 200 мм2 для алюминия и меди.

Недостатки: для получения качественного соединения требует точной подготовки, высокой чистоты свариваемых поверхностей и контроля температуры нагрева. Применяется она ограниченно.

Достоинства: высокой производительностью, необходим небольшой расход вспомогательных веществ, воздуха и воды; высокий уровень качества соединений и надежные швы; необходимых для управления параметров небольшое, экологическая чистота процесса, сварочные агрегаты для контактного процесса легко модернизируемыми и автоматизируемыми.

Режимы: Режимы разделяют на жесткие и мягкие. Жесткие режимы сварки характеризуются малой длительностью tсв протекания тока Iсв, а следовательно, и кратковременным нагревом свариваемого метала: мягкие режимы - сравнительно большой длительностью tсв.

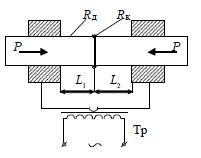

Режим стыковой сварки сопротивлением определяют следующие основные параметры:

установочная длина L1 + L2, мм;

сварочный ток I, А;

длительность нагрева (сварки) tсв, с;

давление осадки p или усилие осадки Р, МПа;

припуск на осадку Lос, мм.

Область применения: при соединении проволоки, стержней и труб из низкоуглеродистой стали относительно малых сечений.

Контроль качества сварных соединений. Методы контроля. Область применения

Под контролем качества сварки подразумеваются проверка условий и порядок выполнения сварочных работ, а также определение качества выполненных сварных соединений в соответствии с техническими требованиями.

Виды контроля:

входной (предупредительный), текущий (пооперационный) и приемочный (выходной) готовых изделий и узлов.

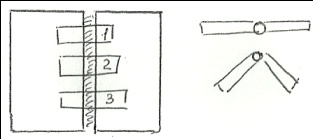

Различают разрушающие и неразрушающие методы контроля качества сварных соединений.

Разрушающие методы контроля качества сварных соединений:

Разрушающие испытания проводят на образцах-свидетелях, моделях и реже на самих изделиях для получения информации, прямо характеризующей прочность, качество или надежность соединений. К их числу относятся: механические испытания, металлографические исследования, химический анализ и специальные испытания. Эти методы применяют главным образом при разработке технологии изготовления металлических конструкций или для выборочного контроля готовой продукции.

Неразрушающие методы контроля качества сварных соединений

При неразрушающих испытаниях оценивают те или иные физические свойства, косвенно характеризующие прочность или надежность сварного соединения. Неразрушающие методы (ими проверяется более 80 %сварных соединений) применяют, как правило, после изготовления изделия для обнаружения в нем дефектов. К неразрушающим методам контроля качества сварных соединений относятся: внешний осмотр, радиационный, ультразвуковой и магнитный контроль, контроль на непроницаемость и ряд других методов, имеющих ограниченное применение.