- •1.1.Общий анализ диаграммы состояния железо-цементит и ее практическое значение

- •1.3.Строение и свойства сплавов железо-углерод. Твердые растворы, механические смеси, химические соединения.

- •2.1 Сварка. Классификация способов сварки.

- •3.1 Ручная дуговая сварка. Схема, сущность, параметры режима сварки, область применения, преимущества и недостатки.

- •3.6 Дефекты сварных швов. Внутренние дефекты и их характеристики.

- •3.2 Автоматическая дуговая сварка под слоем флюса. Схема, сущность, параметры режима сварки, область применения, преимущества и недостатки.

- •1.2.Кристалическое строение металлов и сплавов. Типы кристаллических решеток. Их характеристика.

- •1.4.Стали. Маркировка углеродистых сталей обыкновенного качества и качественных. Примеры.

- •2.2.Сварка. Типы сварных соединений. Классификация сварных соединений по пространственному соединению.

- •1.6. Превращения стали при охлаждении. Диффузионное и бездиффузионное превращения.

- •2.6. Свариваемость стали. Группы свариваемости стали.

- •2.11. Сварочные напряжения и деформации. Способы правки деформированных конструкций.

- •3.7. Дефекты сварных швов. Внешние дефекты, их характеристика.

- •2.3 Свариваемость сталей. Основные факторы, влияющие на свариваемость сталей.

- •2.8 Свариваемость сталей. Способы повышения свариваемости сталей.

- •3.4 Контактная сварка. Точечная сварка. Схема, сущность, параметры режима сварки, область применения, преимущества и недостатки.

- •1.8 Термическая обработка стали. Полный отжиг. Режимы. Область применения.

- •1.5. Стали. Маркировка легированных сталей. Обозначение легирующих элементов. Примеры.

- •1.10. Термическая обработка стали. Полная закалка. Режимы.Область применения.

- •2.5. Свариваемость сталей. Влияние легирующих элементов на свариваемость стали.

- •2.10. Сварочные напряжения и деформации. Способы их уменьшения.

- •3.9.Ультразвуковой метод контроля качества сварных соединений. Схема, сущность, применение.

- •1.9. Термическая обработка стали. Неполный отжиг. Режимы. Область применения.

- •2.4. Свариваемость сталей. Влияние содержания углерода на свариваемость сталей.

- •2.9. Сварочные напряжения и деформации. Причины их возникновения.

- •3.5. Контактная сварка. Шовная сварка. Схема, сущность, параметры режима сварки, область применения, преимущества, недостатки.

2.3 Свариваемость сталей. Основные факторы, влияющие на свариваемость сталей.

Свариваемость стали – способность металлов под действием сварки создавать неразъемные соединения из двух или более элементов путем установления между ними межатомных связей.

Факторы влияющие на свариваемость: - Содержание углерода (с повышением степени легированности углеродом, свариваемсоть ухудшается). - Содеражание легирующих элементов (с повышением массовой доли легирующих элементов ухудшается свариваемость).

Отрицательное влияние углерода на свариваемость связано с повышением склонности стали к образованию горячих и холодных трещин, с повышением хрупкости металла в зонах теплового влияния (элементы неравновесных структур). Повышение содержания углерода в стали увеличивает объемные изменения при охлаждении, приводящем к образованию неравновесных структур.

2.8 Свариваемость сталей. Способы повышения свариваемости сталей.

Свариваемость стали – способность металлов под действием сварки создавать неразъемные соединения из двух или более элементов путем установления между ними межатомных связей.

Если

же испытания пробных партий стали

показывают недостаточно удовлетворительную

свариваемость, то обычно для улучшения

свариваемости изготовители корректируют

состав стали. В некоторых случаях

требуется небольшой предварительный

подогрев стали до 100—200°, реже приходится

прибегать к последующей термообработке.

Для предварительной грубой качественной

оценки свариваемости низколегированных

сталей иногда прибегают к подсчёту

эквивалента углерода по химическому

составу стали. Подсчёт ведётся по

следующей эмпирической формуле: где

символы элементов означают процентное

содержание их в стали. При эквиваленте

углерода меньше 0,45 свариваемость стали

может считаться удовлетворительной,

если же эквивалент углерода больше

0,45, то необходимо принимать специальные

меры, как, например, предварительный

подогрев и последующая термообработка.

Следует отметить, что метод оценки

свариваемости по эквиваленту углерода

является весьма ориентировочным и

далеко не всегда даёт верные результаты.

где

символы элементов означают процентное

содержание их в стали. При эквиваленте

углерода меньше 0,45 свариваемость стали

может считаться удовлетворительной,

если же эквивалент углерода больше

0,45, то необходимо принимать специальные

меры, как, например, предварительный

подогрев и последующая термообработка.

Следует отметить, что метод оценки

свариваемости по эквиваленту углерода

является весьма ориентировочным и

далеко не всегда даёт верные результаты.

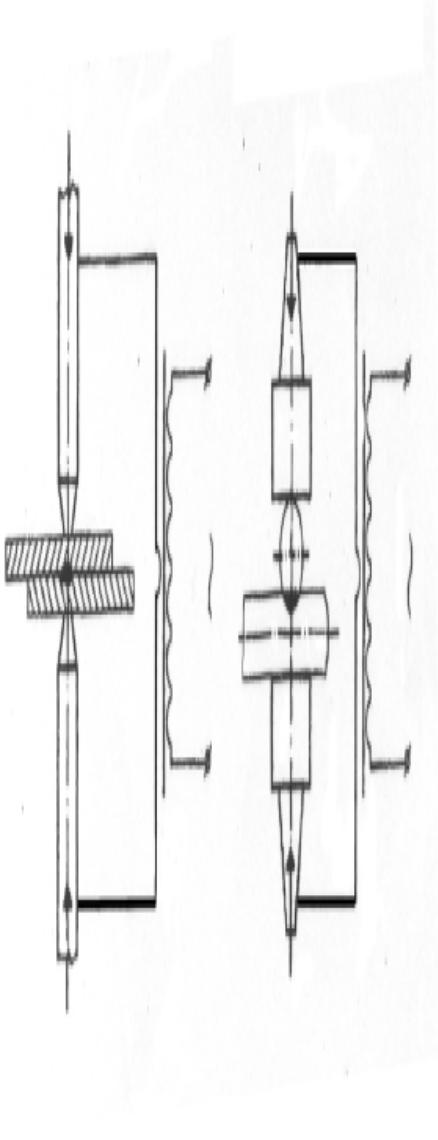

3.4 Контактная сварка. Точечная сварка. Схема, сущность, параметры режима сварки, область применения, преимущества и недостатки.

Сущность процесса контактной сварки

Контактная сварка – сварка с применением давления, при которой используется тепло, выделяющееся в контакте свариваемых частей при прохождении электрического тока. Контактная сварка является основным видом сварки термомеханического класса.

Нагрев заготовок используют для облегчения пластических деформаций и разрушения поверхностных окисных пленок. Основными видами контактной сварки являются стыковая, точечная и шовная.

Точечная сварка.

Точечная

сварка

– это контактная сварка, при которой

сварное соединение получается между

торцами электродов, подводящих ток и

передающих усилие сжатия. При точечной

сварке соединяемые детали располагаются

между электродами, изготовленными из

медных сплавов (рис. ниже). Форма и

размеры электродов зависят от вида

сварного соединения и свариваемых

деталей. Процесс точечной сварки состоит

из следующих операций: сжатия свариваемых

деталей, включения сварочного тока,

выключения тока и снятия усилия сжатия.

а) б)

Принципиальные схемы контактной точечной сварки: а – листового металла; б – пересекающихся стержней. Точечная сварка начинается с предварительного сжатия деталей электродами, что необходимо для получения электрического контакта между деталями и электродами. Через некоторое время после сжатия электродов включается сварочный ток. При прохождении тока выделяется тепло Q, которое зависит от величины тока I, времени его протекания и сопротивления R.

Параметрами режима точечной сварки являются: усилие сжатия, сварочный ток, время сварки и диаметр рабочей части электрода. Различают два режима контактной сварки: жесткий и мягкий.

Жесткий режим характеризуется применением больших плотностей тока и малым временем процесса. Такой режим применяют для сварки сталей, склонных к образованию закалочных структур, цветных металлов и сплавов.

Мягкий режим характеризуется относительно большой продолжительностью процесса и меньшими плотностями тока. Мягкий режим применяется преимущественно для углеродистых сталей.

Контактная точечная сварка позволяет создавать соединения с высокой скоростью. Этот вид точечной сварки используется для соединения деталей самых разных толщин – от микронных (в электронных приборах), до десятков миллиметров (сварка стальных конструкций из листов в автомобильной, авиационной, судостроительной отраслях, в производстве машин сельскохозяйственного назначения, машиностроении и других отраслях промышленности).

Контактная точечная сварка обладает несомненными преимуществами в сравнении с другими видами сварки:

- существенно большая скорость (процесс контактной точечной сварки точки занимает крайне малое время - не более 0,03-1,2 секунды)

- значительная экономия расходных материалов (электроды и пр.)

- не требуется высокая квалификация рабочих, занятых на производстве, поскольку надежность и качество контактной точечной сварки обеспечивается несложными операциями по управлению сварочным оборудованием

- при использовании контактной точечной сварки значительно легче соответствовать требованиям по охране окружающей среды, соблюдать экологические нормы.

- процесс контактной точечной сварки проще автоматизировать и механизировать.