- •1.1.Общий анализ диаграммы состояния железо-цементит и ее практическое значение

- •1.3.Строение и свойства сплавов железо-углерод. Твердые растворы, механические смеси, химические соединения.

- •2.1 Сварка. Классификация способов сварки.

- •3.1 Ручная дуговая сварка. Схема, сущность, параметры режима сварки, область применения, преимущества и недостатки.

- •3.6 Дефекты сварных швов. Внутренние дефекты и их характеристики.

- •3.2 Автоматическая дуговая сварка под слоем флюса. Схема, сущность, параметры режима сварки, область применения, преимущества и недостатки.

- •1.2.Кристалическое строение металлов и сплавов. Типы кристаллических решеток. Их характеристика.

- •1.4.Стали. Маркировка углеродистых сталей обыкновенного качества и качественных. Примеры.

- •2.2.Сварка. Типы сварных соединений. Классификация сварных соединений по пространственному соединению.

- •1.6. Превращения стали при охлаждении. Диффузионное и бездиффузионное превращения.

- •2.6. Свариваемость стали. Группы свариваемости стали.

- •2.11. Сварочные напряжения и деформации. Способы правки деформированных конструкций.

- •3.7. Дефекты сварных швов. Внешние дефекты, их характеристика.

- •2.3 Свариваемость сталей. Основные факторы, влияющие на свариваемость сталей.

- •2.8 Свариваемость сталей. Способы повышения свариваемости сталей.

- •3.4 Контактная сварка. Точечная сварка. Схема, сущность, параметры режима сварки, область применения, преимущества и недостатки.

- •1.8 Термическая обработка стали. Полный отжиг. Режимы. Область применения.

- •1.5. Стали. Маркировка легированных сталей. Обозначение легирующих элементов. Примеры.

- •1.10. Термическая обработка стали. Полная закалка. Режимы.Область применения.

- •2.5. Свариваемость сталей. Влияние легирующих элементов на свариваемость стали.

- •2.10. Сварочные напряжения и деформации. Способы их уменьшения.

- •3.9.Ультразвуковой метод контроля качества сварных соединений. Схема, сущность, применение.

- •1.9. Термическая обработка стали. Неполный отжиг. Режимы. Область применения.

- •2.4. Свариваемость сталей. Влияние содержания углерода на свариваемость сталей.

- •2.9. Сварочные напряжения и деформации. Причины их возникновения.

- •3.5. Контактная сварка. Шовная сварка. Схема, сущность, параметры режима сварки, область применения, преимущества, недостатки.

3.6 Дефекты сварных швов. Внутренние дефекты и их характеристики.

К внутренним дефектам относятся поры, неметаллические включения, непровары, пережог и перегрев металла шва, а так же внутренние трещины. Поры-дефект шва в виде полости округлой формы заполненной газом. Поры возникают в процесе кристаллизации металла сварочной ванны вследствие выделения из жидкого металла газов. Поры являются менее опасным дефектом чем трещины. Шлаковое включение-дефект в виде вкрапления шлака в сварном шве. Ослабляют сечение шва, уменьшают прочность и являются концентраторами напряжения. Непровар- дефект в виде несплавления в сварном соединении вследствие неполного расплавления кромок или поверхностей ранее выполненных валиков сварного шва. Уменьшает рабочее сечение шва, является концентратором напряжений, способствует зарождению и развитию трещин

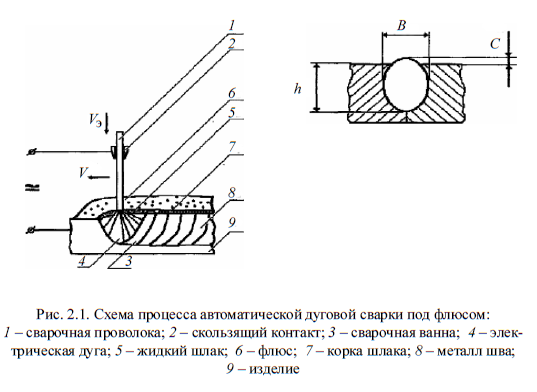

3.2 Автоматическая дуговая сварка под слоем флюса. Схема, сущность, параметры режима сварки, область применения, преимущества и недостатки.

В качестве электрода используется голая сварочная проволока, поступающая в зону горения дуги с опрееленной скоростью. Подвод тока к электроду 1 осущ. через скользящий контакт 2 на расстоянии 30..50мм от дуги, что позволяет при сварке применять большую силу тока. Сварочная ванна 3 и электрическая дуга 4 находятся под слоем флюса 5, кторый выполняет те же функции что и покрытие штучных электродов. Параметры режима сварки поддерживаются автомотически с высокой степенью точности. Форма сварного шва характеризуется: глубиной проплавления H, выпоклостью шва С, шириной В, коэфициентом формы проплавления. Параметры режима сварки: величины сварочного тока, напряжения дуги, диаметра электродной проволоки, скорости сварки.

Широкое применение этого способа в промышленности при производстве конструкций из сталей, цветных металлов и сплавов объясняется высокой производительностью процесса и высоким качеством и стабильностью свойств сварного соединения, улучшенными условиями работы, более низким, чем при ручной сварке, расходом сварочных материалов и электроэнергии. К недостаткам способа сварки под флюсом относится возможность сварки только в нижнем положении ввиду возможного стекания расплавленных флюса и металла при отклонении плоскости шва от горизонтали более чем на 10— 15°.

1.2.Кристалическое строение металлов и сплавов. Типы кристаллических решеток. Их характеристика.

Крист.строения характеризуются строго упорядоченным расположением атомов друг относительно друга. У металлов и сплавов существует 3 типа крист.решетки. Крист.решетка в свою очередь определяется типом элементарной металлической кристаллической ячейки.. Для металлов и сплавов на их основе в твердом состоянии различают 3 типа крист.решеток:

1.ОЦК-объемно-центрированная кубическая

2.ГЦК-гранецентрированная кубическая

3.ГПУ-гексоганально-плотно упакованная

Для

1.-Fe ,W,V,Mo

,W,V,Mo

Для

2.-Fe ,Al,Co,Ni,Fb

,Al,Co,Ni,Fb

Для 3.-Mg,Zn,Cd

Температурные

модификации хим. элемента обозначается

с индексами в виде греч букв(Fe

,Fe ,Fe

,Fe

,Fe

,Fe ).

).

Каждой темпер. модификации соответствует определенный вид кристал. решетки. При нагреве или охлаждении хим элемента наблюдается смена типа крист-ой решетки,что приводит к изменению свойств элемента. Изменение типа крист-ой решетки в процессе нагрева(охлаждения) наз-ся полиморфизмом или аллотропией.

ОЦК:Б=2;Г=8:Q=0,68

ГЦК:Б=4;Г=12;Q=0,74

ГПУ:с/а=01,633;Q=0,74;Б=6;Г=12

Кристалическая решетка характеризуется:

1).параметром крист-ой решетки(а)-характеризует параметр крист-ой решетки, т.е. расстояние между 2мя соседними атомами.

2)базис(Б)-число атомов формально принадлежащих элементарной кристаллической ячейке

3)Г- координационное число-число атомов, находящихся на наиболее близком и равноудаленном расстоянии друг от друга

4)Q- коэф-т компактности

Q= ;Q=

;Q=