- •1.1.Общий анализ диаграммы состояния железо-цементит и ее практическое значение

- •1.3.Строение и свойства сплавов железо-углерод. Твердые растворы, механические смеси, химические соединения.

- •2.1 Сварка. Классификация способов сварки.

- •3.1 Ручная дуговая сварка. Схема, сущность, параметры режима сварки, область применения, преимущества и недостатки.

- •3.6 Дефекты сварных швов. Внутренние дефекты и их характеристики.

- •3.2 Автоматическая дуговая сварка под слоем флюса. Схема, сущность, параметры режима сварки, область применения, преимущества и недостатки.

- •1.2.Кристалическое строение металлов и сплавов. Типы кристаллических решеток. Их характеристика.

- •1.4.Стали. Маркировка углеродистых сталей обыкновенного качества и качественных. Примеры.

- •2.2.Сварка. Типы сварных соединений. Классификация сварных соединений по пространственному соединению.

- •1.6. Превращения стали при охлаждении. Диффузионное и бездиффузионное превращения.

- •2.6. Свариваемость стали. Группы свариваемости стали.

- •2.11. Сварочные напряжения и деформации. Способы правки деформированных конструкций.

- •3.7. Дефекты сварных швов. Внешние дефекты, их характеристика.

- •2.3 Свариваемость сталей. Основные факторы, влияющие на свариваемость сталей.

- •2.8 Свариваемость сталей. Способы повышения свариваемости сталей.

- •3.4 Контактная сварка. Точечная сварка. Схема, сущность, параметры режима сварки, область применения, преимущества и недостатки.

- •1.8 Термическая обработка стали. Полный отжиг. Режимы. Область применения.

- •1.5. Стали. Маркировка легированных сталей. Обозначение легирующих элементов. Примеры.

- •1.10. Термическая обработка стали. Полная закалка. Режимы.Область применения.

- •2.5. Свариваемость сталей. Влияние легирующих элементов на свариваемость стали.

- •2.10. Сварочные напряжения и деформации. Способы их уменьшения.

- •3.9.Ультразвуковой метод контроля качества сварных соединений. Схема, сущность, применение.

- •1.9. Термическая обработка стали. Неполный отжиг. Режимы. Область применения.

- •2.4. Свариваемость сталей. Влияние содержания углерода на свариваемость сталей.

- •2.9. Сварочные напряжения и деформации. Причины их возникновения.

- •3.5. Контактная сварка. Шовная сварка. Схема, сущность, параметры режима сварки, область применения, преимущества, недостатки.

2.4. Свариваемость сталей. Влияние содержания углерода на свариваемость сталей.

Свариваемость сталей - это технологическое свойство, характеризующее способность металлов и сплавов образовывать сварное соединение, надежное в эксплуатации.

С повышением степени легированности углерода свариваемоть ухудшается.

2.9. Сварочные напряжения и деформации. Причины их возникновения.

При осуществлении процесса сварки при кристаллизации жидкой сварочной ванны возникают остаточные внутренние напряжения, которые могут привести к деформации и разрушению сварного соединения.

1. –в

сварном шве наблюдаются остаточные

внутренние наприжения.

–в

сварном шве наблюдаются остаточные

внутренние наприжения.

2. -дефформация

в зоне сварного шва или корабление

-дефформация

в зоне сварного шва или корабление

3. -потеря

прочности материала, наличие трещин

(микро или макро), наступление разрушения.

-потеря

прочности материала, наличие трещин

(микро или макро), наступление разрушения.

Причины их возникновения.

1) Неравномерный нагрев и охлаждение в зоне сварного шва.

2) Линейная усадка (линейная и объёмная). Возникает в результате уменьшения объёма в процессе кристаллизации жидкой сварочной ванны. Чем больше объём сварочной ванны, тем выше остаточные напряжения. Объём сварочной ванны зависит от вида сварки (по этой причине газовая сварка в строительстве не применяется).

3) Структурные и фазовые превращения при нагреве и охлаждении в сварном шве и околошовной зоне (зоне термического влияния). Для малоуглеродистых и низколегированных строительных сталей влияние этого фактора незначительно, вследствие низкого содержания углерода (Сэкв).

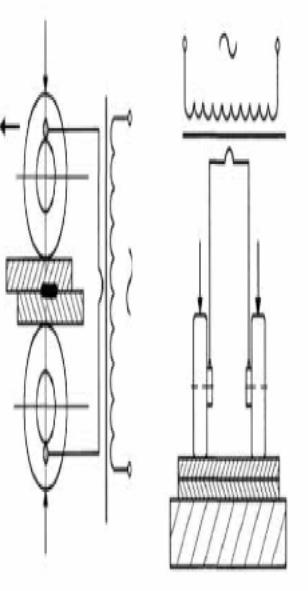

3.5. Контактная сварка. Шовная сварка. Схема, сущность, параметры режима сварки, область применения, преимущества, недостатки.

Контактная сварка – сварка с применением давления, при которой используется тепло, выделяющееся в контакте свариваемых частей при прохождении электрического тока.

Шовная сварка – это контактная сварка, при которой соединение свариваемых частей происходит между вращающимися дисковыми электродами, подводящими ток и передающими усилие сжатия.

Способы сварки: непрерывную, прерывистую с непрерывным вращением роликов.

Непрерывную шовную сварку выполняют при постоянном давлении на свариваемые детали и постоянно включенном токе в течение всего процесса сварки.

Прерывистую сварку выполняют при постоянном давлении сжатия, а сварочный ток подают периодически, при этом шов формируется в виде сварных точек, перекрывающих друг друга.

Шовную сварку применяют в массовом производстве при изготовлении емкостных изделий с толщиной стенки 0,3…3 мм, где требуются герметичные швы.

К параметрам режима шовной сварки относятся: сила тока, длительность действия тока и пауз, усилие сжатия и скорость сварки.

Материал электродов должен иметь высокие тепло- и электропроводность, температуру разупрочнения, а также достаточную прочность и твердость. Электроды изготовляют из меди и ее сплавов. Для повышения стойкости электродов применяют водяное охлаждение.

Преимущества:

1) Образование сплошного герметичного шва.