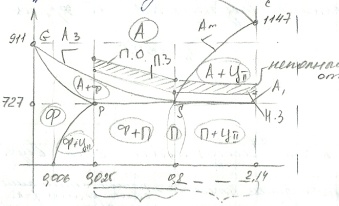

- •1.1.Общий анализ диаграммы состояния железо-цементит и ее практическое значение

- •1.3.Строение и свойства сплавов железо-углерод. Твердые растворы, механические смеси, химические соединения.

- •2.1 Сварка. Классификация способов сварки.

- •3.1 Ручная дуговая сварка. Схема, сущность, параметры режима сварки, область применения, преимущества и недостатки.

- •3.6 Дефекты сварных швов. Внутренние дефекты и их характеристики.

- •3.2 Автоматическая дуговая сварка под слоем флюса. Схема, сущность, параметры режима сварки, область применения, преимущества и недостатки.

- •1.2.Кристалическое строение металлов и сплавов. Типы кристаллических решеток. Их характеристика.

- •1.4.Стали. Маркировка углеродистых сталей обыкновенного качества и качественных. Примеры.

- •2.2.Сварка. Типы сварных соединений. Классификация сварных соединений по пространственному соединению.

- •1.6. Превращения стали при охлаждении. Диффузионное и бездиффузионное превращения.

- •2.6. Свариваемость стали. Группы свариваемости стали.

- •2.11. Сварочные напряжения и деформации. Способы правки деформированных конструкций.

- •3.7. Дефекты сварных швов. Внешние дефекты, их характеристика.

- •2.3 Свариваемость сталей. Основные факторы, влияющие на свариваемость сталей.

- •2.8 Свариваемость сталей. Способы повышения свариваемости сталей.

- •3.4 Контактная сварка. Точечная сварка. Схема, сущность, параметры режима сварки, область применения, преимущества и недостатки.

- •1.8 Термическая обработка стали. Полный отжиг. Режимы. Область применения.

- •1.5. Стали. Маркировка легированных сталей. Обозначение легирующих элементов. Примеры.

- •1.10. Термическая обработка стали. Полная закалка. Режимы.Область применения.

- •2.5. Свариваемость сталей. Влияние легирующих элементов на свариваемость стали.

- •2.10. Сварочные напряжения и деформации. Способы их уменьшения.

- •3.9.Ультразвуковой метод контроля качества сварных соединений. Схема, сущность, применение.

- •1.9. Термическая обработка стали. Неполный отжиг. Режимы. Область применения.

- •2.4. Свариваемость сталей. Влияние содержания углерода на свариваемость сталей.

- •2.9. Сварочные напряжения и деформации. Причины их возникновения.

- •3.5. Контактная сварка. Шовная сварка. Схема, сущность, параметры режима сварки, область применения, преимущества, недостатки.

3.9.Ультразвуковой метод контроля качества сварных соединений. Схема, сущность, применение.

Ультразвуковой контроль имеет определенные преимущества: высокую чувствительность (площадь обнаруживаемого дефекта 0,2...2,5 мм2 при толщине металла до 10 мм и 2...15 мм2 при больших толщинах), возможность контроля при одностороннем доступе к шву, высокую производительность, возможность определения точных координат залегания дефекта, мобильность аппаратуры. К недостаткам метода: -низкая помехоустойчивость к наружным отражателям, -резкая зависимость амплитуды сигнала от ориентации дефекта.

Основным методом УЗ-контроля является эхо-метод. Этим методом контролируют около 90 % всех сварных соединений толщиной более 4 мм. На рис представлена принципиальная схема УЗ-контроля эхо-импульсным методом с совмещенной схемой включения искателя и приемника. Импульсный генератор 1 формирует короткие электрические импульсы с длинными паузами. Искатель 5 преобразует эти импульсы в ультразвуковые колебания. При встрече с дефектом волны от него отражаются, снова попадают на искатель и преобразуются в электрические колебания, поступающие на усилитель 2 и дальше на экран прибора 3.Зондирующий импульс генератора 6 размещается в начале развертки,импульс от донной поверхности 8 – в конце развертки, а импульс от дефекта 7 – между ними. В процессе контроля сварного соединения иска-

тель

перемещается зигзагообразно по основному

металлу вдоль шва 4.Для обеспечения

акустического контакта поверхность

изделия в месте контроля обильно

смазывают маслом (например, компрессорным).

тель

перемещается зигзагообразно по основному

металлу вдоль шва 4.Для обеспечения

акустического контакта поверхность

изделия в месте контроля обильно

смазывают маслом (например, компрессорным).

Ультразвуковой контроль основан на способности ультразвуковых колебаний отражаться от поверхности, разделяющей среды с разными акустическими свойствами. Для получения ультразвуковых колебаний используют свойство титаната бария, кристаллов кварца и некоторых других веществ преобразовывать электрические колебания в механические и наоборот .

1.9. Термическая обработка стали. Неполный отжиг. Режимы. Область применения.

Терм. обработка – технологический процесс теплового воздействия на материал, заключающаяся в нагреве (с опред скоростью до опред t, выдержке при этой t и последующем охлаждении ( с заданной скоростью до заданной t, постоянным или ступенчатым способом) с целью изменения структуры, а также св-в в заданном направлении. Терм.обработка основана на структурных и фазовых превращениях вызываемых нагревом или охлаждением. Терм.обр может представлять собой предварит, промежуточный или окончательную обработку. Окончательная терм.обр определяет конечную структуру сплава и его конечные св-ва, прежде всего мех и эксплуатационные.

Отжиг- вид термической обработки металлов и сплавов, заключающийся в нагреве до определённой температуры (выше или ниже критической), выдержке и последующем, обычно медленном, охлаждении с печью. На практике охлаждение в печи до t=300-400C, далее изделие охлаждается на воздухе.

Цель отжига:1) Повышение однородности химического состава слитка.2) Устранение наклёпа.3)Снятие внутренних напряжений.4)Снижение прочности и твёрдости стали.5)Повышение пластичности ударной вязкости.6)Повышение обрабатываемости резанием.

Неполный отжиг - заключается в нагреве до температур между нижней и верхней критическими точками и последующем медленном охлаждении.

Режимы:1)Нагрев2)Выдержка3)Охлаждение в печи

Параметры режимов:

с температурой нагрева на 30…50oС выше критической температуры Ас1

min/мм.сеч.

min/мм.сеч.

При отжиге для снятия внутренних напряжений температура нагрева на практике составляет 350-650С.

Область применения:

Эвтектоидная, заэвтектоидная сталь

Структура:

При неполном отжиге происходит частичная перекристаллизация стали – вследствие перехода перлита в аустенит. Избыточный феррит лишь частично превращается в аустенит. Структура после отжига – феррит + перлит.

–доэвтектоидная

сталь

–доэвтектоидная

сталь

П – эвтектоидная сталь