- •Инженерная графика

- •Рпк « Политехник»

- •1. Введение

- •1.Методические указания к изучению курса « Инженерная графика »

- •Содержание учебной дисциплины «Инженерная графика»

- •Правила выполнения контрольных работ.

- •5. Контрольная работа № 1

- •6. Контрольная работа 2

- •Рекомендуемая литература

- •Оглавление

- •Введение………………………………………………………………3

- •Татьяна Александровна Ильина

6. Контрольная работа 2

Контрольная работа по инженерной графике выполняется на двух листах формата А3 и одном листе формата А4.

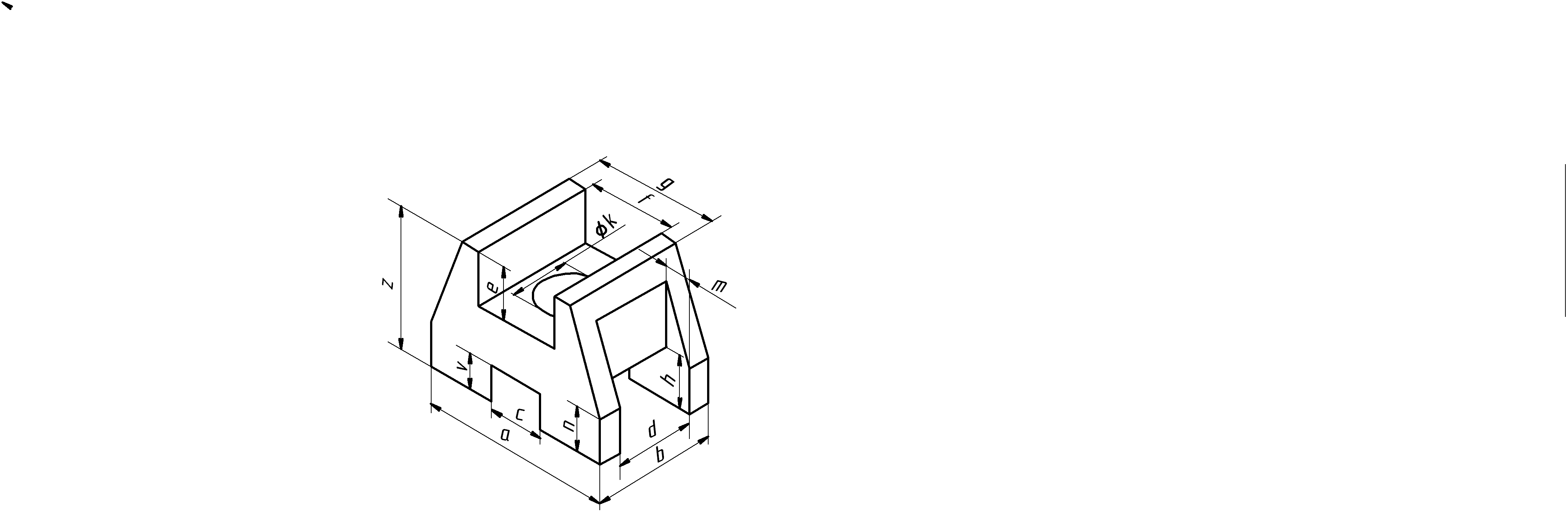

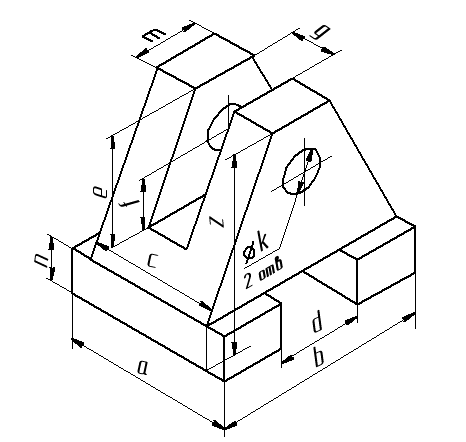

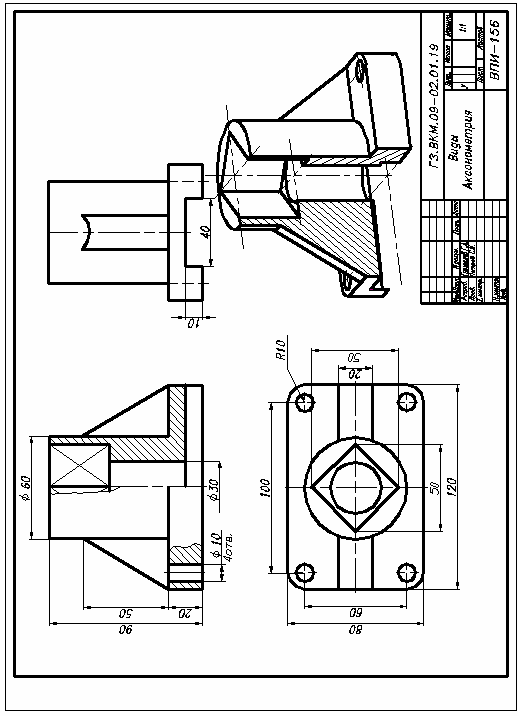

Задание 1. По аксонометрическому изображению детали начертить три вида детали. На главном виде выполнить соединение половины вида и разреза. Проставить размеры. Изобразить деталь в прямоугольной изометрии или диметрии с вырезом четверти. Варианты заданий приведены в табл. на рис. 6.1-6.14.

Рис. 6.1. Опора

Таблица 6.1

Вар. |

a |

b |

c |

d |

e |

f |

g |

h |

k |

m |

n |

z |

v |

1 |

110 |

70 |

40 |

45 |

30 |

50 |

70 |

30 |

35 |

15 |

25 |

80 |

20 |

2 |

100 |

70 |

30 |

30 |

40 |

40 |

60 |

20 |

20 |

15 |

30 |

90 |

25 |

3 |

130 |

80 |

60 |

60 |

50 |

70 |

90 |

35 |

45 |

10 |

40 |

100 |

35 |

4 |

100 |

90 |

48 |

50 |

40 |

50 |

70 |

30 |

30 |

10 |

30 |

90 |

25 |

5 |

120 |

70 |

40 |

40 |

30 |

40 |

60 |

25 |

30 |

15 |

20 |

80 |

15 |

6 |

130 |

90 |

40 |

45 |

30 |

60 |

70 |

30 |

35 |

10 |

20 |

75 |

15 |

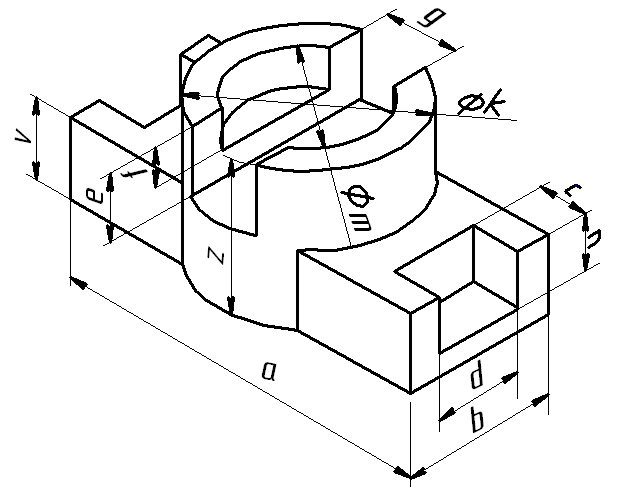

Рис. 6.2 Подпятник

Таблица 6.2

Вар. |

a |

b |

c |

d |

e |

f |

g |

k |

m |

n |

z |

v |

7 |

135 |

56 |

18 |

32 |

24 |

14 |

26 |

72 |

50 |

20 |

55 |

28 |

8 |

140 |

70 |

15 |

40 |

35 |

20 |

32 |

80 |

60 |

24 |

80 |

32 |

9 |

130 |

50 |

12 |

30 |

28 |

20 |

30 |

60 |

50 |

15 |

60 |

24 |

10 |

120 |

54 |

20 |

36 |

30 |

15 |

28 |

70 |

50 |

20 |

65 |

30 |

11 |

144 |

64 |

22 |

40 |

34 |

20 |

40 |

82 |

60 |

18 |

74 |

25 |

12 |

142 |

72 |

20 |

38 |

20 |

15 |

32 |

84 |

72 |

20 |

76 |

30 |

Рис. 6.4 Ползун

Таблица 6.3

Вар. |

a |

b |

c |

e |

f |

g |

k |

m |

n |

z |

v |

13 |

80 |

100 |

60 |

50 |

20 |

30 |

16 |

30 |

25 |

60 |

30 |

14 |

90 |

110 |

70 |

60 |

20 |

34 |

20 |

40 |

30 |

68 |

32 |

15 |

110 |

120 |

80 |

62 |

25 |

40 |

30 |

50 |

32 |

72 |

35 |

16 |

112 |

104 |

82 |

60 |

30 |

44 |

28 |

50 |

35 |

74 |

38 |

17 |

102 |

108 |

64 |

44 |

28 |

40 |

22 |

34 |

36 |

74 |

36 |

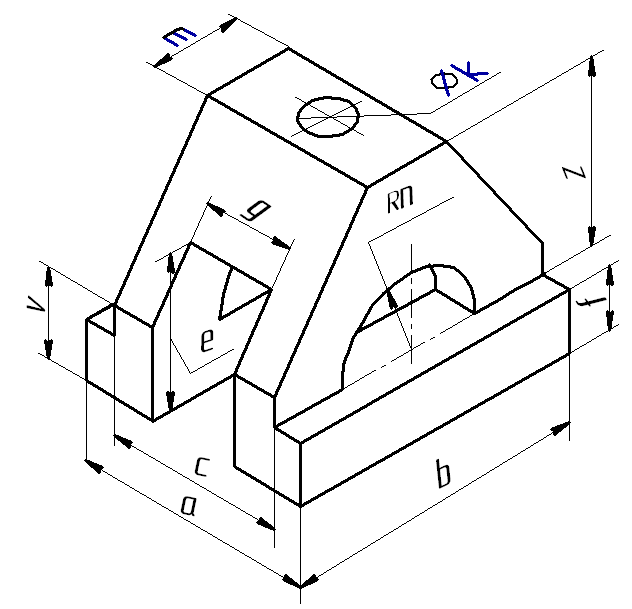

Рис. 6.4. Стойка

Таблица 6.4

Вар. |

a |

b |

c |

d |

e |

f |

g |

k |

m |

n |

z |

v |

18 |

130 |

46 |

24 |

28 |

44 |

15 |

20 |

38 |

30 |

36 |

72 |

22 |

19 |

142 |

50 |

28 |

32 |

52 |

20 |

26 |

42 |

36 |

40 |

80 |

32 |

20 |

124 |

40 |

22 |

22 |

40 |

16 |

20 |

34 |

28 |

30 |

64 |

24 |

21 |

150 |

60 |

34 |

34 |

60 |

22 |

34 |

52 |

42 |

42 |

80 |

34 |

22 |

144 |

54 |

22 |

32 |

64 |

18 |

40 |

40 |

32 |

34 |

74 |

30 |

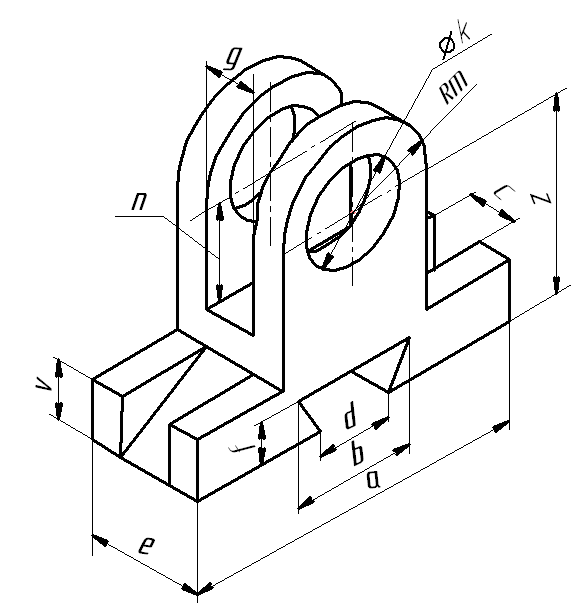

Рис. 6.5. Стойка

Таблица 6.5

Вар. |

a |

b |

c |

d |

e |

f |

g |

k |

m |

n |

z |

23 |

100 |

120 |

80 |

50 |

60 |

30 |

40 |

24 |

60 |

25 |

100 |

24 |

120 |

140 |

100 |

32 |

80 |

25 |

60 |

30 |

70 |

30 |

110 |

25 |

110 |

120 |

84 |

35 |

50 |

22 |

40 |

44 |

50 |

30 |

90 |

26 |

130 |

140 |

100 |

38 |

70 |

30 |

44 |

60 |

60 |

40 |

110 |

27 |

120 |

130 |

96 |

36 |

64 |

20 |

40 |

50 |

64 |

36 |

100 |

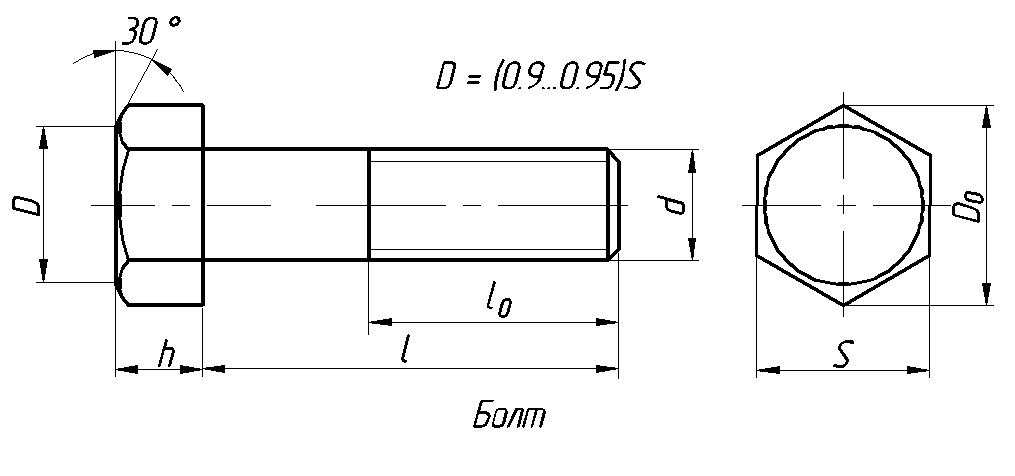

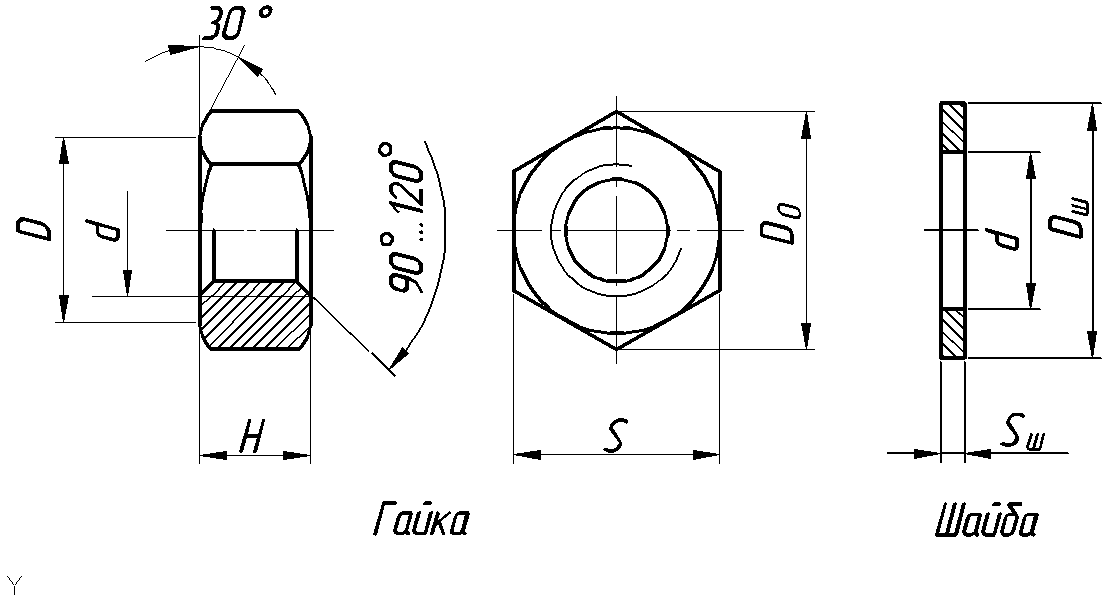

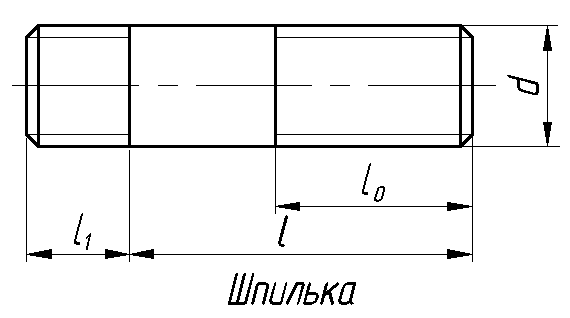

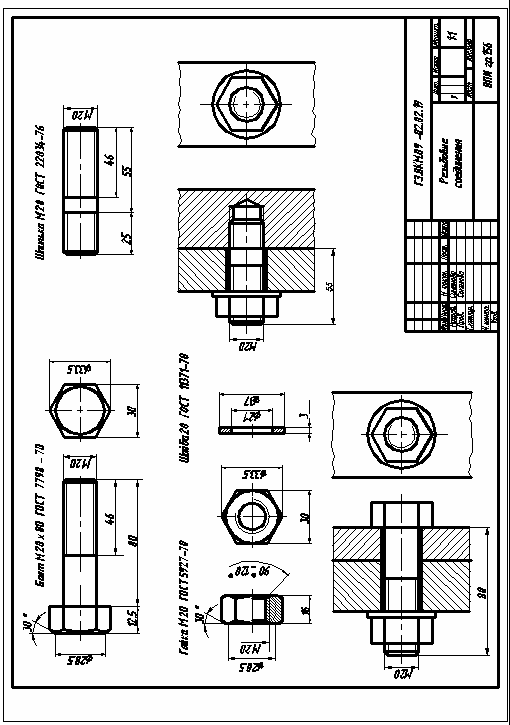

Задача 2. Выполнить чертежи:

а) болта, гайки, шайбы по действительным размерам (рис. 6. 6 и рис. 6.7);

б) шпильки по действительным размерам (рис. 6.8);

в) упрощенного болтового соединения (рис. 6.9);

г) соединения шпилькой (рис.6. 10).

Данные для выполнения задания даны в табл. 6.6

Пример выполнения 2 контрольной работы приведен на рис. 6.11, 6.12.

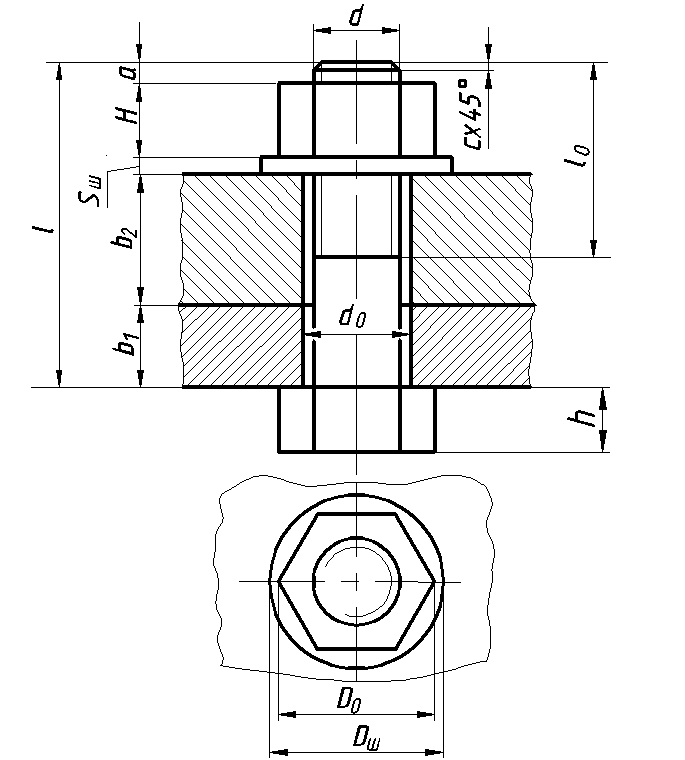

Рис. 6.6

Рис. 6.7

Рис. 6.8

dо= 1,1d; Dш = 2,2d; l по выбирают по ГОСТу с = 0,1 d;

Н = 0,8d; Sш =0,15d; lo = 2d + 6;

h = 0,7d; Dо = 2d; а = 0,3d;

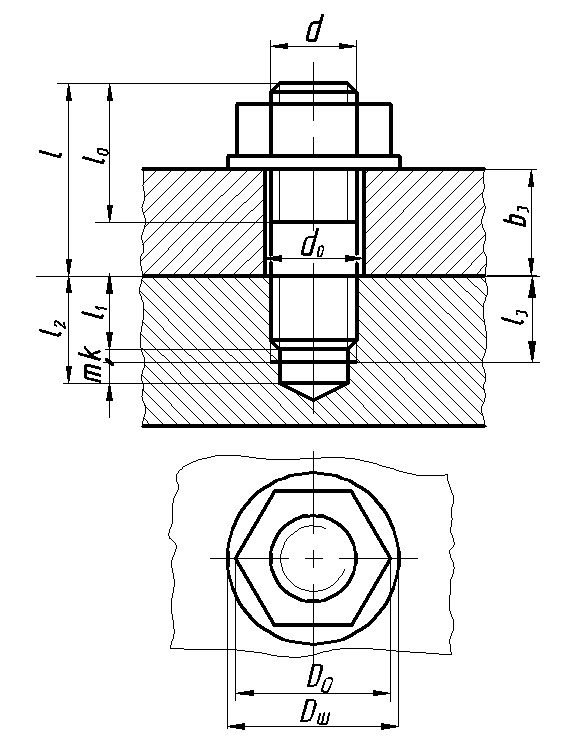

Рис. 6.9

dо = 1,1d; lо = 2d + 6; l1 – зависит от материала:

D ш =2,2d; k + m = 6Р; для стали l1 = d; для чугуна l1 = 1,25d;

Dо = 2 d; для цветных металлов l1 = 2d;

Рис. 6.10

Таблица 6.6

№ варианта |

Болт

|

Гайка |

Шпилька ГОСТ 22035-76 тип А |

||||

Гост

|

Диаметр |

b1, мм |

b 2, мм |

ГОСТ |

Резьба |

b3, мм |

|

1;10; 19 |

7808-70

|

14 |

30 |

40 |

5927-70 |

М18 |

40 |

2;11;20 |

18 |

50 |

50 |

М20 |

90 |

||

3;12;21 |

20 |

90 |

40 |

М18 |

60 |

||

4;13;22 |

18 |

70 |

40 |

М20 |

80 |

||

5;14;23 |

7798-70 |

16 |

50 |

30 |

5915-70 |

М20 |

75 |

6;15;24 |

20 |

70 |

55 |

М18 |

50 |

||

7;16;25 |

16 |

50 |

40 |

М20 |

70 |

||

8;17;26 |

22 |

70 |

70 |

М16 |

30 |

||

9;18;27 |

18 |

60 |

60 |

М18 |

60 |

||

Болтовое соединение применяют для скрепления двух и более деталей.

В болтовое соединение входят: болт, гайка, шайба и соединяемые детали. Шайбу подкладывают под гайку для предохранения поверхности детали от повреждения и для предотвращения возможного самоотвинчивания.

Определяющими размерами болта в соединении служат: сумма толщин скрепляемых деталей (b1 и b2) и диаметр (d ) стержня болта, равный диаметру резьбы. Конструкцию соединений удобнее показывать в разрезе, плоскость которого проходит через ось болта и совмещенные с ней оси отверстий соединяемых деталей.

Болт, гайку и шайбу принято показывать не рассеченными. Диаметр отверстий в соединяемых изделиях выбирают по ГОСТ 11284-75 в зависимости от диаметра болта. Зазоры между стенками отверстий и стержнем болта показывают на чертеже условно увеличенными.

Длину болта можно рассчитать по формуле

l b1+ b2 + S + Н + а + с,

где b1 и b2 - толщины скрепляемых деталей;

Н- высота гайки ( 0,8d );

Sш- толщина шайбы ( 0,15d );

а- запас резьбы на выходе из гайки (1…1,5)S;

с- высота фаски резьбового конца стержня определяется по данным ГОСT 12414-66 или ( 0,1d ).

Полученное в результате расчета число сравнивают с рядом длин для болтов по соответствующему стандарту и принимают ближайшую большую стандартную длину.

Длину l0 нарезанной части рассчитывают по формуле, мм:

l0 = Sш + Н + а + 3Р,

где Р – шаг резьбы.

Диаметр отверстия под болт обычно принимают на 1мм больше, чем диаметр стержня болта.

Пример расчета длины болта при заданном диаметре его стержня.

Две детали с толщинами b1=30мм и b2=22мм следует соединить с помощью болта М20 ГОСТ 7798-70, гайки М20 ГОСТ 5915-70 и шайбы20 ГОСТ11371-78. Для этого в соединяемых деталях сверлят сквозные отверстия, размер которых выбирают по ГОСТ11284-75 или вычисляют по формуле.

В соответствующих ГОСТах находят числовые значения величин:

Sш = 3мм (ГОСТ 11371-78 );

Н = 16мм ( ГОСТ5915-70 );

а = 6мм (ГОСТ( 9150-59 ).

Длина болта l, мм:

l = 30 + 22 + 3 + 16 + 6 = 77мм

По ГОСТ принимаем 80 мм.

Длина нарезанной части l0,мм

l0 = 3 + 16 + 6 + 3*2.5 = 32.5мм

По ГОСТ принимаем 46мм.

На чертеже болтового соединения ( рис.6.9 ) проставляют размеры диаметра резьбы болта, длины нарезанной части, диаметра окружности, описанной вокруг шестигранной гайки и размер под ключ.

Шпилечное соединение. Соединение шпилькой и гайкой применяют для скрепления двух или более деталей, когда по конструктивным соображениям применение болтового соединения невозможно или нецелесообразно, например, из-за недоступности монтажа болтового соединения или невозможности сквозного сверления всех скрепляемых деталей.

Изображение шпилечного соединения складывается из изображений выше перечисленных деталей и его выполняют по тем же правилам, что и болтовое соединение.

Пример определения размеров шпильки для соединения двух деталей шпилькой М20( рис.6.10 ) Толщина детали b3=25 мм, материал деталей – чугун.

По ГОСТу 22034-76 находят для шпильки с резьбой М20 при завинчивании ее в чугун длину ввинчиваемого конца l1=25 мм. Длину шпильки l ( длина шпильки без ввинчиваемого конца ) определяют по формуле:

l = b3 + Н + Sш + a

Значения величин выбирают из ГОСТов:

Н = 16 мм (ГОСТ 5915-70 );

Sш= 3 мм ( ГОСТ 11371-78 );

a = 6 мм (ГОСТ 9150-59 0;

l = 25 + 16 + 3 + 6 = 50мм

Из ГОСТ 22034-76 выбирают значение l, ближайшее по отношению к расчетному ( l =52 мм ).

Для соединения деталей взята шпилька М20 ГОСТ 22034-76, у которой длина нарезанной части под гайку 52 мм.

В первой детали сверлят сквозное отверстие 21 ( ГОСТ 11284-75 ). Во второй детали делают глухое отверстие. Размеры отверстия под резьбу М20 берут по нормалям. Глубину отверстия l2 подсчитывают по формуле:

l2 = l1 + k + m,

где l1 - длина вворачиваемого конца шпильки 25 мм;

к - запас резьбы;

m - часть отверстия, где резьба не нарезана;

m + к = 6Р ( Р-шаг резьбы равен 2.5 мм ).

l2 = 25+15=40 мм

Глубина l1 завинчивания шпильки в зависимости от материала детали с резьбовым гнездом определяют: для стали и бронцы - l1=d, для чугуна - l1=1,25d, для алюминия - l1= 2d.

Рис. 6.11

Рис. 6.12