- •1. Акустические методы и средства контроля основные понятия

- •1.1. Понятие об акустических колебаниях и волнах

- •1.2. Акустичекие свойства сред

- •Коэффициент затухания

- •Отражение и преломление акустических волн

- •Граница двух полубесконечных сред

- •1.3 Преобразователи

- •1.3.1. Излучатели и приемники акустичсеких колебаний

- •3.2. Классификация преобразователей и основные требования предъявляемые к ним

- •Преобразователи для контроля эхо-методом

- •Акустическое поле преобразователя

- •4 Основные методы акустического контроля

- •4.1. Общие сведения

- •1.5 Ультразвуковая дефектоскопия материалов и изделий

- •1.5.1. Основные этапы контроля

- •1.10. Акустико-эмиссионный метод

- •Пример 4.

- •8. Вихретоковый вид контроля

- •Внутритбубные диагностические снаряды

- •3.1. Общие сведения о применяемых очистных устройствах

- •3.1.1. Очистной скребок типа скр-1

- •Очистной скребок типа скр-2

- •Очистной скребок типа скр-3

- •Очистной скребок типа скр-4

- •Устройство контроля качества очистки

- •3.2. Общие сведения о применяемых вип

- •Снаряд – шаблон

- •Магнитный дефектоскоп mfl

- •Ультразвуковой дефектоскоп типа wm

- •Профилемер Калипер

- •3.3. Отличие применяемых методов измерений магнитным вип и ультразвуковым вип

- •Изучение основных элементов виброизмерительной аппаратуры и измерение вибрации роторных машин

- •1. Колебания машин.

- •2. Основы вибродиагностики.

- •2.2.3. Абсолютные колебания опор.

- •2.2.4. Общие требования к измерению вибрации

- •2.4.5. Требования к измерениям согласно гост

- •3.2. Принцип действия пьезоэлектрического акселерометра.

- •3.3. Аналитическое представление пьезоэлектрического акселерометра.

- •3.4. Пьезоэлектрические материалы.

- •3.4. Типовые конструкции акселерометров.

- •Балансировка роторов в собственных подшипниках

- •2.1. Основные причины появления дебаланса в роторных машинах (Imbalance)

- •2.2. Дефекты в роторных машинах, приводящие к росту оборотной гармоники вибрации

- •2.3. Диагностические признаки дебаланса

- •2.4. Статическая, моментная и динамическая балансировки роторных машин в собственных подшипниках

- •2.5. Критерии и нормы балансировки

- •2.6. Принцип и процедура динамической балансировки роторов

- •2.7. Балансировка в двух плоскостях

- •2.8. Использование динамических коэффициентов влияния (дкв) при балансировке

- •3.2. Принцип и процедура центровки

- •3.3. Центровка роторных машин с помощью лазера

- •X.1. Термография.

- •X.1.1. Спектр электромагнитного излучения.

- •X.1.2. Излучение черного тела.

- •X.1.3.1. Закон Планка.

- •X.1.3.2. Закон смещения Вина.

- •X.1.3.3. Закон Стефана-Больцмана.

- •X.1.3.4. Излучатели, не являющиеся черными телами.

- •X.1.4. Полупрозрачные для инфракрасных лучей материалы.

- •X.2. Формула для обработки результатов измерений.

- •X.3. Таблицы коэффициентов излучения.

- •Х.4. Введение в термографию сооружений.

- •Х.4.1. Рекомендации по выявлению сырых мест, плесневого грибка и протечек:

- •Х.4.2. Рекомендации по выявлению мест инфильтрации воздуха и дефектов теплоизоляции.

- •Х.4.3. Выявление сырых мест.

- •Х.4.3.1. Выявление сырых мест: кровли промышленных сооружений с малым уклоном.

- •Х.4.3.2. Комментарии к типовым строительным конструкциям.

- •Х.4.3.3. Комментарии к инфракрасным изображениям.

- •Х.4.3.4. Выявление сырых мест: фасады промышленных и жилых зданий

- •Х.4.3.4.1. Комментарии к инфракрасным изображениям.

- •Х.4.3.5. Выявление сырых мест: настилы и балконы

- •22.2.8.3. Комментарии к инфракрасным изображениям

- •23.2.1 Введение

- •23.2.2 Общие характеристики оборудования

- •Классификация дефектов и составление отчета

- •23.3 Методика измерений при термографическом исследовании электроустановок

Преобразователи для контроля эхо-методом

Современные дефектоскопы комплектуют обычно целым набором излучателей и приемников ультразвуковых волн. Они отличаются по ряду признаков:

по способу контакта с изделием различают - контактные, щелевые, иммерсионные преобразователи;

по направлению УЗ колебаний к поверхности изделия - прямые и наклонные;

по способу соединения с дефектоскопом - раздельные (один элемент выполняет роль излучателя, другой - приемника), совмещенные (один и тот же элемент выполняет функции излучателя и приемника).

Кроме того существуют специальные преобразователи: фокусирующие, широкозахватные, для контроля по грубой поверхности, с переменным углом ввода. Рассмотрим устройство основных типов преобразователей.

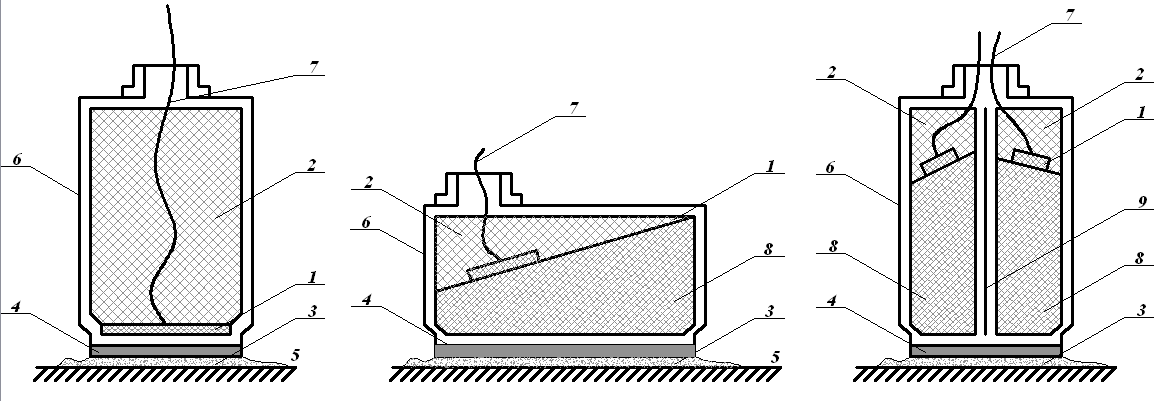

Наиболее широкое применение в ультразвуковой дефектоскопии получили контактные преобразователи. Конструкции основных типов преобразователей приведены на рисунке 4. Пьезопластина 1 в контактном прямом совмещенном пьезопреобразователе (рисунок 4, а) приклеена или прижата с одной стороны к демпферу 2, с другой - к протектору 3.

а)

б)

в)

а)

б)

в)

Рисунок 4. Конструкция пьезопреобразователей:

а — прямого; б — наклонного; в — раздельно-совмещенного.

Пьезопластину, демпфер и протектор, склеенные между собой, называют вибратором. Вибратор размещен в корпусе 6. С помощью выводов 7 Пьезопластину соединяют с электронным блоком дефектоскопа. Контактная жидкость (смазочный материал) 4 обеспечивает передачу упругих колебаний ультразвуковой частоты преобразователя к контролируемому изделию 5 и наоборот.

Прямые преобразователи предназначены для возбуждения продольных волн. В контактных наклонных совмещенных преобразователях (рисунок 4,б) для ввода ультразвуковых колебаний под углом к поверхности контролируемого изделия применяют призму 8. Эти преобразователи предназначены для возбуждения в основном сдвиговых (поперечных) и поверхностных волн, а также продольных волн, наклонных к поверхности контролируемого объекта.

Вибратор контактных раздельно-совмещенных преобразователей (рисунок 26,в) состоит из двух призм 8 с приклеенными к ним пьезопластинами 1, которые разделены электроакустическим экраном 9. Он служит для предотвращения прямой передачи сигналов от излучающей пьезопластины, подключенной к генератору, к приемной пьезопластине, подключенной к усилителю электронного блока дефектоскопа.

Пьезопластина обычно имеет толщину, равную половине длины волны ультразвука в пьезоматериале на рабочей частоте. Противоположные поверхности пьезопластины покрыты металлическими (обычно серебряными) электродами для приложения электрического поля. Во избежание пробоя область по краям пластины не металлизируют. Формой электродов определяются работающие участки пьезопластины. На высоких частотах (20-30 МГц) присоединенная масса электродов смещает резонансную частоту пьезопластины в область более низких частот.

Демпфер служит для ослабления свободных колебаний пьезопластины, управления добротностью преобразователя и защиты пьезопластины от механических повреждений. Материал и форма демпфера должны обеспечивать достаточное затухание и отвод колебаний, излученных пьезопластиной в материал демпфера без возвращения их к пластине. Ослабление колебаний пьезопластины тем сильнее, чем лучше согласованы характеристические импедансы материалов пьезопластины и демпфера. Демпферы обычно изготавливают из искусственных смол (эпоксидных) с добавками порошковых наполнителей с высокой насыпной плотностью, необходимой для получения требуемого характеристического импеданса. Для уменьшения многократных отражений демпфер выполняют в виде конуса, либо тыльную поверхность демпфера выполняют непараллельной пьезопластине, либо в материал демпфера вводят рассеиватели.

Протектор служит для защиты пьезопластины от механических повреждений и воздействия иммерсионной или контактной жидкости, согласования материала пьезопластины с материалом контролируемого изделия или средой, улучшения акустического контакта при контроле контактным способом. Материал протектора должен обладать высокой износостойкостью и высокой скоростью звука, которая определяет необходимую его толщину. Последняя обычно выбирается равной 0,1 - 0,5 мм. Для изготовления протекторов применяют кварц, сапфир, бериллий, сталь, твердые сплавы, керамику, а также материалы на основе эпоксидных смол с порошковыми наполнителями (кварцевый песок, бериллиевый или корундовый порошок) и т.п.

Для обеспечения стабильности акустического контакта протектор делают из эластичного материала с большим затуханием ультразвука и волновым сопротивлением, близким к сопротивлению контактной жидкости, например из пленки полиуретана. Такой протектор облегает неровности поверхности изделия и способствует устранению интерференции в слое контактной жидкости, т.е. основной причины нестабильности контакта.

Для улучшения передачи ультразвука от пьезопластины в иммерсионную жидкость используют четвертьволновые протекторы, обеспечивающие просветление границы пьезо-пластина - жидкость.

Призму изготовляют обычно из материала с небольшой скоростью звука (оргстекло, капролон, поликарбонат, полиамидоимид, деклон, эпоксидные компаунды), что позволяет при относительно небольших углах падения получать углы преломления до 90.

Корпус служит для обеспечения прочности конструкции, а также для экранирования от электромагнитных помех, поэтому корпус из пластмассы металлизируют.

Электрические контакты выполняют пайкой легкоплавкими припоями, особенно на пьезокерамических пластинах, во избежание их располяризации. Для соединения преобразователя с электронным блоком дефектоскопа применяют максимально гибкий кабель (микрофонный или коаксиальный). В случае кварцевого пьезоэлемента применяют кабель с минимальной емкостью. Часто для согласования с электронным блоком дефектоскопа внутри корпуса преобразователя размещают трансформатор, катушку индуктивности, резистор, а иногда и предварительный усилитель.