- •1. Акустические методы и средства контроля основные понятия

- •1.1. Понятие об акустических колебаниях и волнах

- •1.2. Акустичекие свойства сред

- •Коэффициент затухания

- •Отражение и преломление акустических волн

- •Граница двух полубесконечных сред

- •1.3 Преобразователи

- •1.3.1. Излучатели и приемники акустичсеких колебаний

- •3.2. Классификация преобразователей и основные требования предъявляемые к ним

- •Преобразователи для контроля эхо-методом

- •Акустическое поле преобразователя

- •4 Основные методы акустического контроля

- •4.1. Общие сведения

- •1.5 Ультразвуковая дефектоскопия материалов и изделий

- •1.5.1. Основные этапы контроля

- •1.10. Акустико-эмиссионный метод

- •Пример 4.

- •8. Вихретоковый вид контроля

- •Внутритбубные диагностические снаряды

- •3.1. Общие сведения о применяемых очистных устройствах

- •3.1.1. Очистной скребок типа скр-1

- •Очистной скребок типа скр-2

- •Очистной скребок типа скр-3

- •Очистной скребок типа скр-4

- •Устройство контроля качества очистки

- •3.2. Общие сведения о применяемых вип

- •Снаряд – шаблон

- •Магнитный дефектоскоп mfl

- •Ультразвуковой дефектоскоп типа wm

- •Профилемер Калипер

- •3.3. Отличие применяемых методов измерений магнитным вип и ультразвуковым вип

- •Изучение основных элементов виброизмерительной аппаратуры и измерение вибрации роторных машин

- •1. Колебания машин.

- •2. Основы вибродиагностики.

- •2.2.3. Абсолютные колебания опор.

- •2.2.4. Общие требования к измерению вибрации

- •2.4.5. Требования к измерениям согласно гост

- •3.2. Принцип действия пьезоэлектрического акселерометра.

- •3.3. Аналитическое представление пьезоэлектрического акселерометра.

- •3.4. Пьезоэлектрические материалы.

- •3.4. Типовые конструкции акселерометров.

- •Балансировка роторов в собственных подшипниках

- •2.1. Основные причины появления дебаланса в роторных машинах (Imbalance)

- •2.2. Дефекты в роторных машинах, приводящие к росту оборотной гармоники вибрации

- •2.3. Диагностические признаки дебаланса

- •2.4. Статическая, моментная и динамическая балансировки роторных машин в собственных подшипниках

- •2.5. Критерии и нормы балансировки

- •2.6. Принцип и процедура динамической балансировки роторов

- •2.7. Балансировка в двух плоскостях

- •2.8. Использование динамических коэффициентов влияния (дкв) при балансировке

- •3.2. Принцип и процедура центровки

- •3.3. Центровка роторных машин с помощью лазера

- •X.1. Термография.

- •X.1.1. Спектр электромагнитного излучения.

- •X.1.2. Излучение черного тела.

- •X.1.3.1. Закон Планка.

- •X.1.3.2. Закон смещения Вина.

- •X.1.3.3. Закон Стефана-Больцмана.

- •X.1.3.4. Излучатели, не являющиеся черными телами.

- •X.1.4. Полупрозрачные для инфракрасных лучей материалы.

- •X.2. Формула для обработки результатов измерений.

- •X.3. Таблицы коэффициентов излучения.

- •Х.4. Введение в термографию сооружений.

- •Х.4.1. Рекомендации по выявлению сырых мест, плесневого грибка и протечек:

- •Х.4.2. Рекомендации по выявлению мест инфильтрации воздуха и дефектов теплоизоляции.

- •Х.4.3. Выявление сырых мест.

- •Х.4.3.1. Выявление сырых мест: кровли промышленных сооружений с малым уклоном.

- •Х.4.3.2. Комментарии к типовым строительным конструкциям.

- •Х.4.3.3. Комментарии к инфракрасным изображениям.

- •Х.4.3.4. Выявление сырых мест: фасады промышленных и жилых зданий

- •Х.4.3.4.1. Комментарии к инфракрасным изображениям.

- •Х.4.3.5. Выявление сырых мест: настилы и балконы

- •22.2.8.3. Комментарии к инфракрасным изображениям

- •23.2.1 Введение

- •23.2.2 Общие характеристики оборудования

- •Классификация дефектов и составление отчета

- •23.3 Методика измерений при термографическом исследовании электроустановок

23.2.2 Общие характеристики оборудования

Исследуемое оборудование обладает определенной температурной характеристикой, которая должна быть известна специалисту по термографии еще до начала проверки. Для каждого узла электрооборудования заранее известно, какие дефекты приводят к изменению тепловой картины из-за увеличения сопротивления или повышения силы тока.

Тем не менее, полезно помнить, что в некоторых случаях, например, для соленоидов «перегрев» является естественным признаком и не свидетельствует о развивающемся дефекте. В других случаях, например, в точках соединения электродвигателей, перегрев может означать, что исправная часть берет на себя всю нагрузку, что приводит к ее перегреванию. Аналогичный пример показан в Разделе 23.5.7 - Перегрев одного компонента в результате дефекта в другом компоненте на стр. 219.

Таким образом, неисправные части электрооборудования могут иметь и более высокую, и более низкую температуру, по сравнению с нормальными «исправными» частями. Поэтому необходимо получить как можно больше информации об объекте исследований еще до начала проверки, чтобы иметь представление об ожидаемых результатах.

Общее правило, однако, состоит в том, что локальное повышение температуры свидетельствуете возможном дефекте. Значение температуры и электрической нагрузки в момент проверки какого-либо узла оборудования указывают на степень серьезности неисправности и могут служить основанием для прогнозирования последствий в случае изменения условий.

Для правильной оценки результатов в каждом конкретном случае необходимо располагать подробными сведениями о тепловых характеристиках отдельных узлов оборудования, а именно, о допустимых температурах для использованных материалов и важности функционирования данного узла для нормальной работы всей системы.

Например, изоляция кабелей при температурах выше определенного предела теряет свои изоляционные свойства, что увеличивает опасность возгорания.

В случае выключателей, при чрезмерно высоких температурах возможно проплавление деталей, которое впоследствии будет препятствовать расцеплению контактов и приведет к функциональной непригодности выключателя.

Чем больше знает оператор ИК-камеры об исследуемом оборудовании, тем выше будет качество результатов проверки. Но трудно предположить, что каждый специалист по ИК-термографии сможет обладать исчерпывающими знаниями о всех устройствах, проверкой которых ему приходится заниматься. Поэтому традиционно считается, что проверки должны проводиться в присутствии специалиста, отвечающего за оборудование.

23.2.3 Проверка

Подготовительный этап проверки должен включать выбор правильного типа отчета. Часто приходится использовать дополнительные приборы, например, амперметры для измерения тока в цепях после обнаружения дефектов. Если требуется измерить силу ветра при проверке оборудования, стоящего на открытом воздухе, вам необходим анемометр.

Функции автоматической настройки ИК-камеры позволяют оператору получить ИК-изображение проверяемых компонентов с оптимальным контрастом, при котором хорошо видны возможные дефекты и участки локального перегрева. На изображении особо четко выделяются перегретые точки. Функция измерения температуры позволяет автоматически идентифицировать точки максимума температуры в зонах перегрева или измерять разность между максималной температурой в какой-либо зоне и выбранным оператором уровнем отсчета, например, температурой окружающего воздуха.

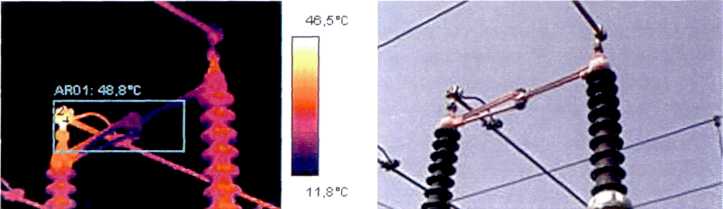

Рисунок 23.1 Изображения изолятора высоковольтной линии электропередачи в инфракрасном и видимом диапазоне.

Сбор данных для составления отчета по проверке начинается после определения оператором местоположения дефекта, когда он убеждается, что перегрев в данной точке не связан с отражениями и не является естественным для проверяемого оборудования в нормальном режиме работы. В отчет включаются данные по коэффициенту излучения, идентификация компонента, действующие значения рабочих и других параметров, а также измеренные значения температуры. Для облегчения идентификации часто делается обычная фотография исследуемого объекта.