- •1. Акустические методы и средства контроля основные понятия

- •1.1. Понятие об акустических колебаниях и волнах

- •1.2. Акустичекие свойства сред

- •Коэффициент затухания

- •Отражение и преломление акустических волн

- •Граница двух полубесконечных сред

- •1.3 Преобразователи

- •1.3.1. Излучатели и приемники акустичсеких колебаний

- •3.2. Классификация преобразователей и основные требования предъявляемые к ним

- •Преобразователи для контроля эхо-методом

- •Акустическое поле преобразователя

- •4 Основные методы акустического контроля

- •4.1. Общие сведения

- •1.5 Ультразвуковая дефектоскопия материалов и изделий

- •1.5.1. Основные этапы контроля

- •1.10. Акустико-эмиссионный метод

- •Пример 4.

- •8. Вихретоковый вид контроля

- •Внутритбубные диагностические снаряды

- •3.1. Общие сведения о применяемых очистных устройствах

- •3.1.1. Очистной скребок типа скр-1

- •Очистной скребок типа скр-2

- •Очистной скребок типа скр-3

- •Очистной скребок типа скр-4

- •Устройство контроля качества очистки

- •3.2. Общие сведения о применяемых вип

- •Снаряд – шаблон

- •Магнитный дефектоскоп mfl

- •Ультразвуковой дефектоскоп типа wm

- •Профилемер Калипер

- •3.3. Отличие применяемых методов измерений магнитным вип и ультразвуковым вип

- •Изучение основных элементов виброизмерительной аппаратуры и измерение вибрации роторных машин

- •1. Колебания машин.

- •2. Основы вибродиагностики.

- •2.2.3. Абсолютные колебания опор.

- •2.2.4. Общие требования к измерению вибрации

- •2.4.5. Требования к измерениям согласно гост

- •3.2. Принцип действия пьезоэлектрического акселерометра.

- •3.3. Аналитическое представление пьезоэлектрического акселерометра.

- •3.4. Пьезоэлектрические материалы.

- •3.4. Типовые конструкции акселерометров.

- •Балансировка роторов в собственных подшипниках

- •2.1. Основные причины появления дебаланса в роторных машинах (Imbalance)

- •2.2. Дефекты в роторных машинах, приводящие к росту оборотной гармоники вибрации

- •2.3. Диагностические признаки дебаланса

- •2.4. Статическая, моментная и динамическая балансировки роторных машин в собственных подшипниках

- •2.5. Критерии и нормы балансировки

- •2.6. Принцип и процедура динамической балансировки роторов

- •2.7. Балансировка в двух плоскостях

- •2.8. Использование динамических коэффициентов влияния (дкв) при балансировке

- •3.2. Принцип и процедура центровки

- •3.3. Центровка роторных машин с помощью лазера

- •X.1. Термография.

- •X.1.1. Спектр электромагнитного излучения.

- •X.1.2. Излучение черного тела.

- •X.1.3.1. Закон Планка.

- •X.1.3.2. Закон смещения Вина.

- •X.1.3.3. Закон Стефана-Больцмана.

- •X.1.3.4. Излучатели, не являющиеся черными телами.

- •X.1.4. Полупрозрачные для инфракрасных лучей материалы.

- •X.2. Формула для обработки результатов измерений.

- •X.3. Таблицы коэффициентов излучения.

- •Х.4. Введение в термографию сооружений.

- •Х.4.1. Рекомендации по выявлению сырых мест, плесневого грибка и протечек:

- •Х.4.2. Рекомендации по выявлению мест инфильтрации воздуха и дефектов теплоизоляции.

- •Х.4.3. Выявление сырых мест.

- •Х.4.3.1. Выявление сырых мест: кровли промышленных сооружений с малым уклоном.

- •Х.4.3.2. Комментарии к типовым строительным конструкциям.

- •Х.4.3.3. Комментарии к инфракрасным изображениям.

- •Х.4.3.4. Выявление сырых мест: фасады промышленных и жилых зданий

- •Х.4.3.4.1. Комментарии к инфракрасным изображениям.

- •Х.4.3.5. Выявление сырых мест: настилы и балконы

- •22.2.8.3. Комментарии к инфракрасным изображениям

- •23.2.1 Введение

- •23.2.2 Общие характеристики оборудования

- •Классификация дефектов и составление отчета

- •23.3 Методика измерений при термографическом исследовании электроустановок

2. Основы вибродиагностики.

Диагностирование состояния машин и оценка степени опасности повреждения на основе данных контроля вибрации - один из наиболее эффективных методов повышения надежности оборудования.

Вибрационное диагностирование объектов проводится в три этапа: первичное описание вибрационного состояния объекта, выделение признаков и принятие решения.

На этапе поиска информативных признаков ограничивают число измеряемых параметров вибрации, шума и ударов. При этом из множества параметров, характеризующих вибрационный процесс, выделяют только те, которые прямо или косвенно характеризуют состояние объекта. По этим параметрам формируют информативную систему признаков, используемых при диагностировании.

Основные измеряемые параметры для определения состояния машин методами вибродиагностики, приведены в таблице 2.1.

Таблица №2.1. ‑ Основные измеряемые параметры.

Основные измеряемые параметры |

Математическое описание |

Обозначения |

Виброперемещение |

x(t)=X0sin(t+) |

X0-амплитуда виброперемещения |

Виброскорость |

v(t)=V0sin(t+) |

V0=X0 |

Виброускорение |

a(t)=A0sin(t+) |

A0=2X0; , - круговая частота и фаза колебания соответственно |

2.1. Количественная оценка амплитуд механических колебаний.

Для количественной оценки амплитуд механических колебаний, можно использовать разные значения, на рисунке 2.1 приведены: двойная амплитуда, пиковое значение, среднее значение и среднеквадратичного значения колебания синусоидальной формы.

Двойная амплитуда, отображающая полных размах колебаний. Является важным параметром, например, в случаях когда смещение механических колебаний детали машины является критическим с точки зрения максимально допустимых механических напряжений и зазоров.

Рисунок 2.1. – Количественная оценка амплитуд колебаний

Пиковое значение эффективно именно при оценке кратковременных механических ударов и т.д. Однако, пиковое значение отображает только максимальное значение исследуемых колебаний, и не заключает в себе их временное развитие.

Среднее значение (усредненное или абсолютное) отображает временное развитие исследуемых колебаний, но его практическое применение ограничено ввиду того, что оно не имеет непосредственной связи ни с коей физической величиной этих колебаний.

![]() .

.

Среднеквадратичное

значение (СКЗ)

является самым важным, так как в нем

учитывается временное развитие

исследуемых колебаний и оно непосредственно

отображает значение, связанное с энергией

и, следовательно, с разрушающей

способностью этих колебаний. Отметим,

что СКЗ синусоидальных колебаний равно

умноженному на

![]() пиковому значению этих колебаний.

пиковому значению этих колебаний.

.

.

2.2. Измерение колебаний машин.

2.2.1. Колебания машин.

При эксплуатации насосных агрегатов имеет место два принципиально различных метода измерения вибраций (колебаний) - при помощи датчиков измерения абсолютных колебаний и относительных колебаний. Колебания насосных агрегатов создаются преимущественно их вращающимися частями и пульсациями давления в насосе и подводящих трубопроводах. При этом, главным возбудителем колебаний является неуравновешенность роторов насоса и электродвигателя.

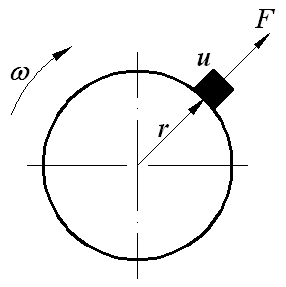

Ротор, имеющий дебаланс, создает во время вращения свободные центробежные силы, зависимые от частоты вращения (рисунок 2.2). Их величина вычисляется на основе следующего соотношения:

F = u r 2 |

(2.1) |

где F - центробежная сила; u - дебаланс; r - радиус; - частота вращения.

Вызванные дебалансом центробежные силы побуждают ротор и вал ротора к колебаниям. Через масляную пленку подшипников скольжения (или через подшипники качения) колебания и усилия передаются на опоры и на фундамент машины. Передаваемые колебания зависят от разных параметров. Самые существенные из них: жесткость и демпфирование масляной пленки, опор и фундаментов, а также масса роторов, опор и фундаментов.

Рисунок 2.2. Схема возникновения свободной центробежной силы F при дебалансе ротора.

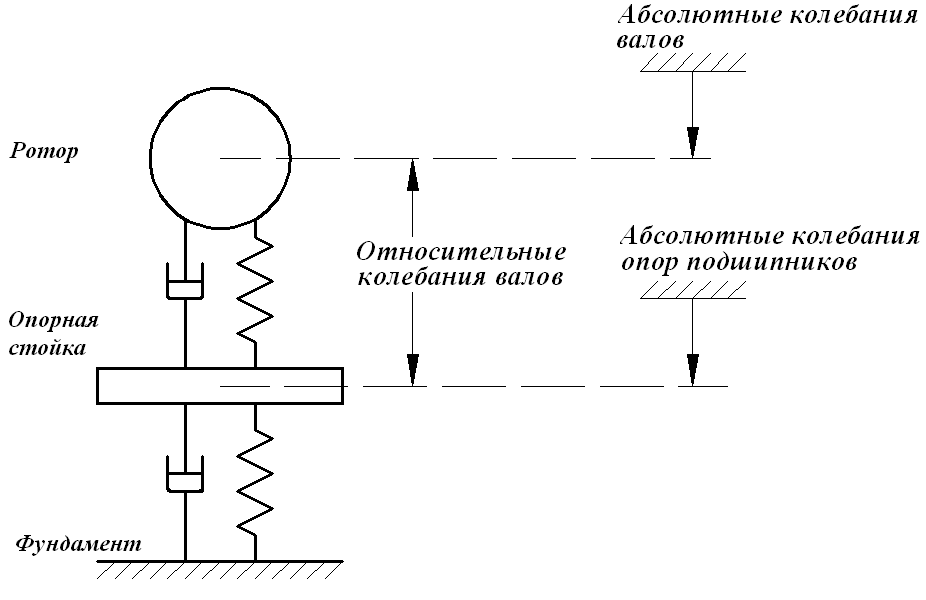

Различают колебания трех видов (рисунок 2.3, 2.4).

Рисунок 2.3. Виды колебаний у машин.

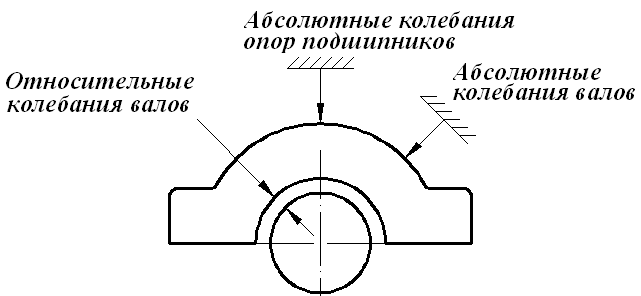

Относительные колебания валов. Это быстрые движения вала ротора по отношению к вкладышу подшипника.

Абсолютные колебания опор подшипников. Под этим подразумеваются быстрые движения вкладыша подшипника и корпуса подшипника по отношению к жесткой опорной точке в пространстве.

Абсолютные колебания валов. Это быстрые движения вала ротора по отношению к жестко установленной опорной точке в пространстве.

Рисунок 2.4. Виды колебаний и места их измерения (на примере подшипника скольжения).

В области механических колебаний приняты три измеряемые величины:

вибросмещение (амплитуда колебаний) s - отклонение точки измерения от положения покоя; единица измерения - мкм (1 мкм = 10-6 м);

виброскорость v - скорость движения точки измерения вокруг своего положения покоя; единица измерения - мм/с;

виброускорение а - ускорение движения точки измерения вокруг своего положения покоя; единица измерения - м/с2.

Когда уровень вибрации оценивается для отдельной электрической машины в испытательном помещении, условия измерения и допустимые значения вибрации определяются по ГОСТ 20815 (МЭК 34-14-82).

Этот же стандарт устанавливает, что при измерении вибрации на месте эксплуатации, следует пользоваться специальными методиками, разработанными для машин конкретных типов.

По ГОСТ 20815 критерием, принятым для оценки интенсивности вибрации машин с частотой вращения 600 об/мин и выше, является среднеквадратичное значение виброскорости, имеющей размерность мм/с и обычно обозначаемой ve или veff; ve определяют непосредственным измерением или по результатам спектрального анализа в диапазоне от частоты вращения, на которой проводят измерения, до 2000 Гц по формуле

|

(2.2) |

где

![]() - среднее

квадратическое значение виброскорости,

полученное при спектральном анализе

для i-й

полосы фильтра; i

=1,

2...n,

при этом первая и n

-

я полосы фильтра должны включать

соответственно нижнюю и верхнюю граничные

частоты заданной для измерения полосы

частот.

- среднее

квадратическое значение виброскорости,

полученное при спектральном анализе

для i-й

полосы фильтра; i

=1,

2...n,

при этом первая и n

-

я полосы фильтра должны включать

соответственно нижнюю и верхнюю граничные

частоты заданной для измерения полосы

частот.

Для крупных машин (с высотой оси более 355 мм) с частотой вращения менее 600 об/мин определяют и нормируют пиковое значение виброперемещения S (мкм).

Интенсивность вибрации машины характеризуется наибольшим значением из числа измеренных в предписанных точках.

Для машин на подшипниках скольжения следует дополнительно учесть соотношения масс и жесткости объекта. Ротор с малой массой сможет побудить жесткую опорную конструкцию с большой массой только к незначительным колебаниям подшипников. Относительные колебания вала при этом в 10-30 раз больше, чем абсолютные колебания подшипников. Тогда в качестве измеряемой величины необходимо выбрать относительное колебание вала. Если масса роторов увеличивается не намного меньше массы подшипниковых узлов со стояками, то относительные колебания валов только в 3-10 раз больше, чем абсолютные колебания подшипников. В этом случае помимо измерения относительных колебаний валов рекомендуется измерять еще абсолютные колебания подшипников, чтобы получить более достоверную информацию о техническом состоянии машины.

Когда масса роторов сопоставима с массой подшипниковых опор или больше, абсолютные колебания валов могут достигнуть примерно таких же самых значений, как абсолютные колебания подшипников. В таких случаях рекомендуется измерять абсолютные колебания валов и корпусов подшипников.

Измерение абсолютных колебаний валов ввиду необходимости специальной измерительной аппаратуры вызывает большие трудности. Поэтому эти колебания учитываются, как правило, при эксплуатации только больших турбоагрегатов электростанций.

Чтобы выяснить причины, вызывающие вибрации насосного агрегата, необходимо провести диагностические работы с частотным анализом вибраций насосного агрегата. При частотном анализе с помощью виброизмерительной аппаратуры определяются все частотные составляющие вибраций, которые вызывают колебание машины.

Для правильной интерпретации частотных составляющих вибрации с присущими неисправностями, возникающими в диагностируемом оборудовании, необходимо четко представлять его конструкцию, знать характерные частотные составляющие вибрации, сопутствующие каждому виду неисправности для диагностируемого оборудования, иметь виброизмерительную аппаратуру, позволяющую определять необходимые частотные составляющие вибрации.

Частотный анализ вибраций с помощью виброизмерительной аппаратуры можно осуществлять, в основном, тремя способами: гармоническим анализом вибраций, полосовым выделением частотных составляющих и при применении перестраиваемых фильтров.

При гармоническом анализе вибрации виброизмерительная аппаратура сама определяет частоту вращения ротора машины, настраивает встроенный фильтр на эту частоту и фильтр «пропускает» только ту часть сигнала возмущения, которая соответствует частоте вращения ротора.

Данная величина вибрации называется 1-й гармонической составляющей вибрации или основной гармоникой вибрации. Еще ее называют оборотной составляющей вибрации. Изменяя положение переключателя прибора, можно увеличить (или уменьшить) в 2, 3, 4 ... раза частоту, на которую настроится встроенный фильтр и тем самым определить 2, 3, 4 ... гармонические составляющие вибрации. Если мы настраиваем фильтр на частоту ниже 1-й гармоники, то составляющие вибрации называются субгармониками.

Данный способ выделения гармонических составляющих вибрации является наиболее точным, но требует применения (кроме датчика вибрации) датчика, определяющего частоту вращения вала машины (например, фотоэлектрического или лазерного).

Более простым способом выделения частотных составляющих вибрации является применение полосовых фильтров. Встроенные полосовые фильтры настраиваются на определенную частоту, которая зависит от положения переключателя прибора. При этом фильтр пропускает полосу частот, соответствующую его характеристикам. Поэтому, изменяя положение переключателя, мы можем определить, какие частотные составляющие присутствуют в общем уровне вибрации. Под общим уровнем вибрации понимается вся совокупность вибраций, вызванная имеющимися неисправностями в эксплуатируемом оборудовании.

В ряде виброизмерительных приборов имеется перестраиваемый фильтр. Если это автоматически перестраиваемый фильтр, то прибор сам последовательно изменяет частоту пропускания фильтра, и по изменениям показаний индикатора можно определить, какие частотные составляющие и с какой величиной присутствуют в общем уровне вибрации. Однако визуально это сделать сложно. Поэтому для такого частотного анализа обычно используют самописцы, подключаемые к выходу прибора, и записывают амплитудно-частотную диаграмму, по которой впоследствии определяют отдельные частотные составляющие вибрации.

Для диагностических работ можно использовать любой из этих способов частотного анализа вибрации.

2.2.2. Относительные колебания валов.

Ротор, имеющий дебаланс, приводит к колебаниям вала. Центр вала движется во время вращения по траектории, именуемой кинетической траекторией вала (рисунок 2.5).

В случае изотропного вала и изотропных подшипников кинетическая траектория, вызванная дебалансом, составляет круг для каждого сечения ротора. Но обычно подшипники машин анизотропные, т.е. они имеют разную податливость в своих обоих главных направлениях жесткости. Поэтому их кинетическая траектория вала принимает характер эллипса, который в крайнем случае может приобрести форму прямой (см. рисунок 2.6).

PS:

Изотропность. - Изотропными телами называются такие, в которых по трем (и по всем другим) взаимно перпендикулярным направлениям упругость одинакова; вместе с тем одинаковы и другие свойства, как-то теплопроводность, электропроводность, скорость распространения света.

Величина, форма и положение кинетической траектории вала изменяется в зависимости от частоты вращения. Обычно кинетические траектории с наибольшим отклонением от оси вращения достигают максимума при критической частоте вращения вала.

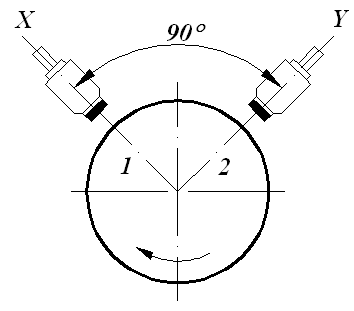

Кинетическая траектория вала содержит все информации о колебаниях вала ротора. Для получения кинетической траектории вала в одной радиальной плоскости ротора следует закрепить два датчика относительной вибрации в двух перпендикулярных к друг другу направлениях (рисунок 2.7).

Каждый

датчик принимает измеряемые в

соответствующем направлении вибросмещения

вала

![]() и

и

![]() .

Синфазное

сложение мгновенных вибросмещений дает

мгновенную кинетическую амплитуду вала

в плоскости измерения:

.

Синфазное

сложение мгновенных вибросмещений дает

мгновенную кинетическую амплитуду вала

в плоскости измерения:

Рисунок 2.5. ‑ Кинетическая траектория вала с изотропными (А) и анизотропными (В и С) подшипниками. Ц – центр вала или центр вращения ротора, К - кинетическая траектория вала

Рисунок 2.7. ‑ Схема установки датчиков относительной вибрации для регистрации кинетической траектории вала: 1,2- направления измерений вибрации.

|

(2.3) |

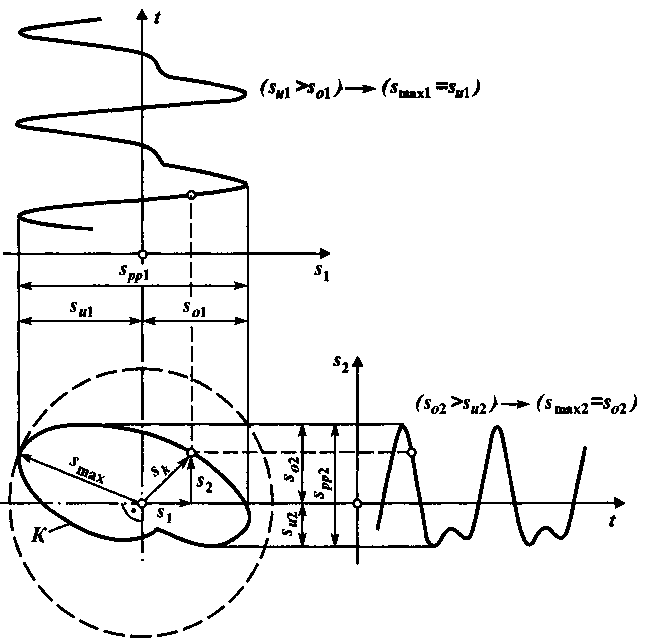

Пример кинетической траектории вала и соответствующие вибросмещения в двух, находящихся под прямым углом направлениях, приведен на рисунке 2.6. Движение содержит две гармоники - f и 2f; s1 и s2 - мгновенные значения амплитуд колебаний s1(t) и s2(t) в направлении измерений 1 и 2; sо1 и so2 - наибольшие значения; su1 и su2 - наименьшие значения; smax1 и smax2 - максимальные значения; spp1 spp2 - размах колебаний; sr -мгновенная кинетическая амплитуда вала; smax - максимальное значение амплитуды вала, максимальная амплитуда; К - кинетическая траектория вала; t - время.

Из возможных величин измерения - вибросмещение, скорость и ускорение - для оценки колебаний вала принимается вибросмещение, измеряемое в микронах (мкм). Величину вибросмещения можно оценить максимальной амплитудой smax или наибольшим размахом колебаний sppm.

Измерение колебаний вала следует всегда проводить в зоне опоры. Максимальная амплитуда колебаний smax определяется как наибольшее значение кинетической амплитуды sr(t) в плоскости измерения. Наибольший размах колебаний sppm определяется как наибольшее значение зарегистрированных в обоих направлениях измерения размаха колебаний.

Рисунок 2.6. ‑ Пример кинетической траектории вала и соответствующие вибросмещения в двух, находящихся под прямым углом, направлениях

Для измерения относительных колебаний вала используются бесконтактные датчики вибросмещения, работающие по принципу вихревых токов.