- •1. Акустические методы и средства контроля основные понятия

- •1.1. Понятие об акустических колебаниях и волнах

- •1.2. Акустичекие свойства сред

- •Коэффициент затухания

- •Отражение и преломление акустических волн

- •Граница двух полубесконечных сред

- •1.3 Преобразователи

- •1.3.1. Излучатели и приемники акустичсеких колебаний

- •3.2. Классификация преобразователей и основные требования предъявляемые к ним

- •Преобразователи для контроля эхо-методом

- •Акустическое поле преобразователя

- •4 Основные методы акустического контроля

- •4.1. Общие сведения

- •1.5 Ультразвуковая дефектоскопия материалов и изделий

- •1.5.1. Основные этапы контроля

- •1.10. Акустико-эмиссионный метод

- •Пример 4.

- •8. Вихретоковый вид контроля

- •Внутритбубные диагностические снаряды

- •3.1. Общие сведения о применяемых очистных устройствах

- •3.1.1. Очистной скребок типа скр-1

- •Очистной скребок типа скр-2

- •Очистной скребок типа скр-3

- •Очистной скребок типа скр-4

- •Устройство контроля качества очистки

- •3.2. Общие сведения о применяемых вип

- •Снаряд – шаблон

- •Магнитный дефектоскоп mfl

- •Ультразвуковой дефектоскоп типа wm

- •Профилемер Калипер

- •3.3. Отличие применяемых методов измерений магнитным вип и ультразвуковым вип

- •Изучение основных элементов виброизмерительной аппаратуры и измерение вибрации роторных машин

- •1. Колебания машин.

- •2. Основы вибродиагностики.

- •2.2.3. Абсолютные колебания опор.

- •2.2.4. Общие требования к измерению вибрации

- •2.4.5. Требования к измерениям согласно гост

- •3.2. Принцип действия пьезоэлектрического акселерометра.

- •3.3. Аналитическое представление пьезоэлектрического акселерометра.

- •3.4. Пьезоэлектрические материалы.

- •3.4. Типовые конструкции акселерометров.

- •Балансировка роторов в собственных подшипниках

- •2.1. Основные причины появления дебаланса в роторных машинах (Imbalance)

- •2.2. Дефекты в роторных машинах, приводящие к росту оборотной гармоники вибрации

- •2.3. Диагностические признаки дебаланса

- •2.4. Статическая, моментная и динамическая балансировки роторных машин в собственных подшипниках

- •2.5. Критерии и нормы балансировки

- •2.6. Принцип и процедура динамической балансировки роторов

- •2.7. Балансировка в двух плоскостях

- •2.8. Использование динамических коэффициентов влияния (дкв) при балансировке

- •3.2. Принцип и процедура центровки

- •3.3. Центровка роторных машин с помощью лазера

- •X.1. Термография.

- •X.1.1. Спектр электромагнитного излучения.

- •X.1.2. Излучение черного тела.

- •X.1.3.1. Закон Планка.

- •X.1.3.2. Закон смещения Вина.

- •X.1.3.3. Закон Стефана-Больцмана.

- •X.1.3.4. Излучатели, не являющиеся черными телами.

- •X.1.4. Полупрозрачные для инфракрасных лучей материалы.

- •X.2. Формула для обработки результатов измерений.

- •X.3. Таблицы коэффициентов излучения.

- •Х.4. Введение в термографию сооружений.

- •Х.4.1. Рекомендации по выявлению сырых мест, плесневого грибка и протечек:

- •Х.4.2. Рекомендации по выявлению мест инфильтрации воздуха и дефектов теплоизоляции.

- •Х.4.3. Выявление сырых мест.

- •Х.4.3.1. Выявление сырых мест: кровли промышленных сооружений с малым уклоном.

- •Х.4.3.2. Комментарии к типовым строительным конструкциям.

- •Х.4.3.3. Комментарии к инфракрасным изображениям.

- •Х.4.3.4. Выявление сырых мест: фасады промышленных и жилых зданий

- •Х.4.3.4.1. Комментарии к инфракрасным изображениям.

- •Х.4.3.5. Выявление сырых мест: настилы и балконы

- •22.2.8.3. Комментарии к инфракрасным изображениям

- •23.2.1 Введение

- •23.2.2 Общие характеристики оборудования

- •Классификация дефектов и составление отчета

- •23.3 Методика измерений при термографическом исследовании электроустановок

Очистной скребок типа скр-3

Скребок СКР-3 (рисунок 3.3) предназначен для очистки внутритрубной поверхности трубопроводов от парафинсодержащих и смолистых отложений, твердых частиц и посторонних предметов со стабильным уровнем качества очистки на всем протяжении очищаемого участка.

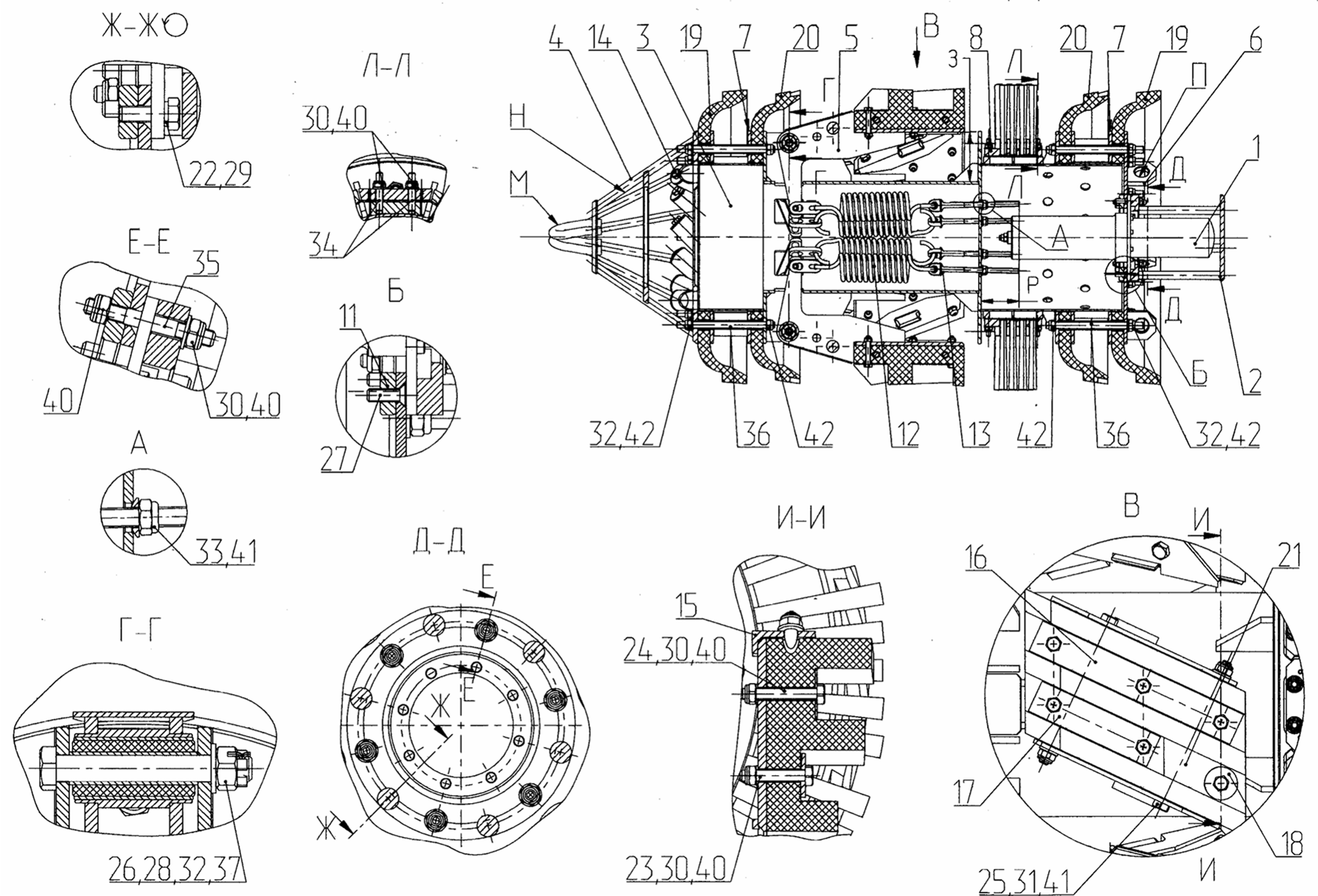

Рисунок 3.3. Очистной скребок типа СКР-3

Минимальный внутренний размер проходного сечения трубопровода в месте сужения 85% от наружного диаметра трубы. Минимальный радиус изгиба строительной оси трубопровода, преодолеваемый скребком 1,5 Dн.

Ресурс изделия до первого среднего ремонта составляет 1000 км пробега по трубопроводам, срок службы не менее 4 лет, в том числе срок хранения 3 года в упаковке изготовителя.

Гарантийный срок эксплуатации изделия 1 год с даты его отгрузки потребителю. Допускается дальнейшая эксплуатация изделия после окончания срока службы при условии его технического освидетельствования.

Очистной скребок типа скр-4

Скребок СКР-4 предназначен для очистки внутритрубной поверхности трубопроводов от парафинсодержащих и смолистых отложений, твердых частиц и посторонних предметов со стабильным уровнем качества очистки на всем протяжении очищаемого участка. Скребок, помещенный в очищаемый трубопровод, движется вместе с потоком перекачиваемого продукта и производит очистку внутренней поверхности трубопровода.

Среда эксплуатации скребков – вода, нефть, нефтепродукты, природный газ, 2-х фазная среда.

Область применения – магистральные нефтегазопродуктопроводы.

Ресурс пробега скребков СКР-4 составляет не менее 6000 км при условии замены изнашиваемых элементов. Срок службы изделия – не менее 4 лет. Допускается дальнейшая эксплуатация скребков после капитального ремонта при условии их технического освидетельствования.

На скребке 40-СКР-4.00 устанавливается передатчик для скребка ПДС 14-02.

Основные габаритно-массовые характеристики скребка СКР-4 приведены в таблице № 6

Таблица № 6

Условное обозначение скребка |

Параметры |

||

Длина скребка, мм |

Наружный диаметр манжет, мм |

Масса скребка, кг |

|

40-СКР4.00 |

1978 |

1014 |

732 |

Скребок СКР-4 (рисунок 4.4) – односекционный скребок с повышенной эффективностью очистки четвертого конструктивного ряда с подпружиненными рычагами.

Рисунок 3.4. Очистной скребок типа СКР-4

Помещенный в очищаемый трубопровод, скребок движется вместе с потоком перекачиваемого продукта. Центрирование скребка в трубопроводе осуществляется посредством манжет (19), (20). Очистка парафинсодержащих и смолистых отложений осуществляется полиуретановыми манжетами чистящими, полиуретановыми пластинами чистящими (21), установленными на подпружиненных рычагах (5), и стальными щетками (8). Для очистки труб с повышенным содержанием твердых отложений, вместо полиуретановых пластин чистящих на рычагах, могут быть установлены стальные щетки из комплекта сменных частей. Для промывки скребка при его движении по трубопроводу и удаления шлама и парафина из зоны очистки, на переднем бампере (4) выполнены байпасные отверстия, через которые происходит переток нефти. Площадь байпасных отверстий составляет 5% от площади поперечного сечения трубы.

Постоянный уровень качества очистки внутренней поверхности трубопровода на всем протяжении участка пропуска обеспечивается полиуретановыми пластинами чистящими, поджатыми к внутренней поверхности трубы с помощью рычагов и пружин (12). Рычаги крепятся к корпусу посредством болтов и сайлент-блоков. Усилие поджатия рычагов к трубе регулируется перемещением втулок (13) во фланце корпуса. Пластины чистящие установлены под углом к оси трубопровода. Взаимодействие пластин чистящих и манжет чистящих со стенкой трубы при перемещении скребка приводит к вращению изделия вокруг своей оси. Вращение скребка обеспечивает равномерный износ чистящих элементов скребка: манжет чистящих, пластин чистящих и щеток.

Для контроля прохождения скребком контрольных пунктов трубопровода, на нем установлен передатчик для скребка (1). Передатчик закреплен болтами к заднему фланцу (6). Для предохранения от механических повреждений при эксплуатации передатчик закрыт бампером (2), который крепится шпильками к фланцу.

Основным несущим элементом скребка 40-СКР4.00 является корпус (3), представляющий собой сварную конструкцию, состоящую из обечаек, фланцев для крепления манжет, кронштейнов для крепления рычагов и накладок для крепления щеток.

Передний бампер представляет собой конструкцию в виде металлической корзины в форме конуса, защищающую скребок от механических повреждений при выполнении пропусков, для запасовки его в трубопровод и извлечения из приемной камеры. К переднему фланцу корпуса с помощью шпилек (36) и гаек (42) крепятся: манжеты с проставкой (7) и бампер с заглушками (14) байпасных отверстий. Ко второму фланцу корпуса гайками (41) крепятся втулки, с помощью которых регулируется натяжение пружин. К заднему фланцу штанги крепятся: манжеты с проставкой и фланец, на котором винтами (27) закреплена прокладка (11) с резьбовыми отверстиями для крепления передатчика для скребка и заднего бампера. Передатчик для скребка крепится к фланцу болтами (22) с шайбами (29), а задний бампер – шпильками (35) с гайками (40) и шайбами (30). Задний бампер защищает передатчик для скребка от повреждений. К кронштейнам средней обечайки корпуса с помощью болтов (26) и гаек (28) крепятся рычаги, на которых болтами (23) и (24) с гайками посредством пластин (16), (17) и шайб (18) крепятся полиуретановые пластины чистящие. К накладкам на задней обечайке корпуса с помощью шпилек (34) и гаек с шайбами закреплены стальные щетки, представляющие собой пластины с установленными в них пучками стальной проволоки.

Полиуретановые манжеты предназначены для центрирования скребка в трубопроводе и его перемещения в потоке перекачиваемого продукта. Манжеты являются также чистящими элементами скребка, для чего по наружному диаметру манжет выполнена чистящая кромка. Кроме этого на манжете по наружному диаметру выполнены пазы, направленные под углом к оси манжеты, предназначенные для улучшения качества очистки.