- •1. Акустические методы и средства контроля основные понятия

- •1.1. Понятие об акустических колебаниях и волнах

- •1.2. Акустичекие свойства сред

- •Коэффициент затухания

- •Отражение и преломление акустических волн

- •Граница двух полубесконечных сред

- •1.3 Преобразователи

- •1.3.1. Излучатели и приемники акустичсеких колебаний

- •3.2. Классификация преобразователей и основные требования предъявляемые к ним

- •Преобразователи для контроля эхо-методом

- •Акустическое поле преобразователя

- •4 Основные методы акустического контроля

- •4.1. Общие сведения

- •1.5 Ультразвуковая дефектоскопия материалов и изделий

- •1.5.1. Основные этапы контроля

- •1.10. Акустико-эмиссионный метод

- •Пример 4.

- •8. Вихретоковый вид контроля

- •Внутритбубные диагностические снаряды

- •3.1. Общие сведения о применяемых очистных устройствах

- •3.1.1. Очистной скребок типа скр-1

- •Очистной скребок типа скр-2

- •Очистной скребок типа скр-3

- •Очистной скребок типа скр-4

- •Устройство контроля качества очистки

- •3.2. Общие сведения о применяемых вип

- •Снаряд – шаблон

- •Магнитный дефектоскоп mfl

- •Ультразвуковой дефектоскоп типа wm

- •Профилемер Калипер

- •3.3. Отличие применяемых методов измерений магнитным вип и ультразвуковым вип

- •Изучение основных элементов виброизмерительной аппаратуры и измерение вибрации роторных машин

- •1. Колебания машин.

- •2. Основы вибродиагностики.

- •2.2.3. Абсолютные колебания опор.

- •2.2.4. Общие требования к измерению вибрации

- •2.4.5. Требования к измерениям согласно гост

- •3.2. Принцип действия пьезоэлектрического акселерометра.

- •3.3. Аналитическое представление пьезоэлектрического акселерометра.

- •3.4. Пьезоэлектрические материалы.

- •3.4. Типовые конструкции акселерометров.

- •Балансировка роторов в собственных подшипниках

- •2.1. Основные причины появления дебаланса в роторных машинах (Imbalance)

- •2.2. Дефекты в роторных машинах, приводящие к росту оборотной гармоники вибрации

- •2.3. Диагностические признаки дебаланса

- •2.4. Статическая, моментная и динамическая балансировки роторных машин в собственных подшипниках

- •2.5. Критерии и нормы балансировки

- •2.6. Принцип и процедура динамической балансировки роторов

- •2.7. Балансировка в двух плоскостях

- •2.8. Использование динамических коэффициентов влияния (дкв) при балансировке

- •3.2. Принцип и процедура центровки

- •3.3. Центровка роторных машин с помощью лазера

- •X.1. Термография.

- •X.1.1. Спектр электромагнитного излучения.

- •X.1.2. Излучение черного тела.

- •X.1.3.1. Закон Планка.

- •X.1.3.2. Закон смещения Вина.

- •X.1.3.3. Закон Стефана-Больцмана.

- •X.1.3.4. Излучатели, не являющиеся черными телами.

- •X.1.4. Полупрозрачные для инфракрасных лучей материалы.

- •X.2. Формула для обработки результатов измерений.

- •X.3. Таблицы коэффициентов излучения.

- •Х.4. Введение в термографию сооружений.

- •Х.4.1. Рекомендации по выявлению сырых мест, плесневого грибка и протечек:

- •Х.4.2. Рекомендации по выявлению мест инфильтрации воздуха и дефектов теплоизоляции.

- •Х.4.3. Выявление сырых мест.

- •Х.4.3.1. Выявление сырых мест: кровли промышленных сооружений с малым уклоном.

- •Х.4.3.2. Комментарии к типовым строительным конструкциям.

- •Х.4.3.3. Комментарии к инфракрасным изображениям.

- •Х.4.3.4. Выявление сырых мест: фасады промышленных и жилых зданий

- •Х.4.3.4.1. Комментарии к инфракрасным изображениям.

- •Х.4.3.5. Выявление сырых мест: настилы и балконы

- •22.2.8.3. Комментарии к инфракрасным изображениям

- •23.2.1 Введение

- •23.2.2 Общие характеристики оборудования

- •Классификация дефектов и составление отчета

- •23.3 Методика измерений при термографическом исследовании электроустановок

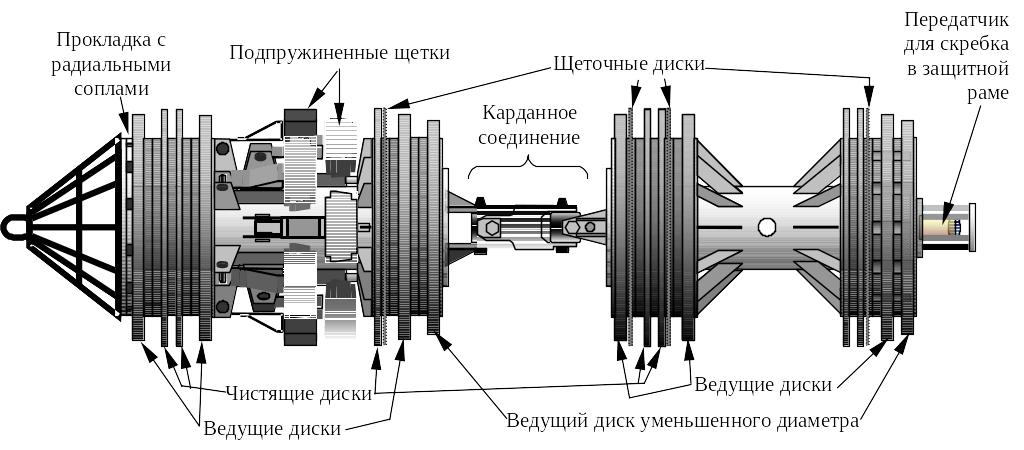

Очистной скребок типа скр-2

Скребок (рисунок 3.2) предназначен для очистки внутритрубной поверхности нефтепроводов и конденсатопроводов от парафинсодержащих отложений, мусора и продуктов коррозии.

Рисунок 3.2. Очистной скребок типа СКР-2

Рабочая среда для скребков - нефть, нефтепродукты, вода.

Эксплуатация скребков должна осуществляться при температуре рабочей среды от 0 до +50С, давлении до 10 МПа и скорости движения от 0,5 до 5 м/с.

Наименьший внутренний диаметр трубопровода, проходимый скребками - 85% Dн, в нашем случае он равен 867 мм, так как Dн - номинальное значение наружного диаметра трубопровода равно 1020 мм.

Наименьший радиус поворота строительной оси трубопровода на 90, проходимый скребками - 3Dн.

Ресурс пробега скребков - не менее 6000 км.

Основные параметры скребков различных типоразмеров приведены в таблице № 5.

Таблица № 5

Параметры |

СКР2.40-01 |

Длина, мм |

4571 |

Диаметр, мм |

1016 |

Масса, кг |

1736 |

Максимальное растягивающее усилие, действующее на скребок, кГс |

20000 |

Максимальное усилие запасовки, кГс |

6000 |

Скребок состоит из головной и хвостовой секций, соединенных карданным шарниром. Каждая секция содержит полый корпус и два блока полиуретановых дисков, расположенных в головной и хвостовой частях корпуса и предназначенных для очистки внутренней поверхности трубопровода. Блоки дисков состоят из набора дисков чистящих, ведущих, прокладочных и щеточных, разделенных прокладочными дисками, закрепленных на корпусе болтами. Используемые в конструкции скребка материалы безопасны в отношении искрофрикционного трения и соударения. На каждой секции между полиуретановыми дисками расположены щеточные диски, выполненные в виде прокладочного диска с запрессованными проволочными пучками. Задние блоки дисков на головной и хвостовой секциях содержат чистящие и ведущие диски с байпасными отверстиями, прокладочные диски с пазами находятся только на хвостовой секции и ведущие диски уменьшенного диаметра для формирования направленного потока перекачиваемого продукта. На головной секции скребка расположены шарнирно закрепленные рычаги со щетками с жесткой щетиной, подпружиненные в направлении стенки трубы. На передней части головной секции установлен бампер и прокладка с пазами, образующие группу радиально направленных сопел. В задней части хвостовой секции расположен передатчик для скребка, закрытый защитной рамой.

Помещенный в очищаемый трубопровод, скребок движется вместе с потоком перекачиваемого продукта. Очистка от парафинсодержащих отложений осуществляется полиуретановыми чистящими дисками. Твердые отложения удаляются жесткими щетками, установленными на шарнирных рычагах. Отложения из коррозионных углублений удаляются щеточными дисками с гибкой щетиной. Кольцевой канал между ведущим диском уменьшенного диаметра и стенкой трубопровода, отверстия в ведущих и чистящих дисках формируют поток перекачиваемого продукта, который через отверстия в корпусе скребка, а затем через группу радиально направленных сопел в передней части головной секции перетекает в зону трубопровода перед скребком, вынося с собой взвешенные частицы удаленных со стенок отложений. При этом поток жидкости, выходящий через сопла, размывает отложения на стенке трубопровода. Сформированный поток жидкости удаляет взвешенные отложения из рабочей зоны скребка и очищает металлические щетки от отложений. Из-за наличия байпасных отверстий на корпусе и в дисках скребка скорость потока перекачиваемого продукта должна быть не менее 0,5 м/с для нефти и не менее 1 м/с для нефтепродуктов с пониженной вязкостью и воды. В случае эксплуатации скребка в трубопроводе с пониженной скоростью перекачки транспортируемого продукта необходимо заменить прокладку на переднем бампере скребка на прокладку с уменьшенной площадью байпасных отверстий. Ориентировочное значение площади байпасных отверстий по отношению к сечению трубопровода определяется в зависимости от скорости перекачки продукта по трубопроводу, в нашем случае это значение будет равно 3%, так как скорости потока нефти более 1 м/с. При необходимости, для перекрытия байпасных отверстий допускается установка прокладки без пазов.

Непосредственно перед запасовкой скребка в трубопровод производится установка передатчика для скребка ПДС 14-02. Технология использования ПДС соответствует технологии использования ПДС для очистных скребков СКР-1.