- •1. Акустические методы и средства контроля основные понятия

- •1.1. Понятие об акустических колебаниях и волнах

- •1.2. Акустичекие свойства сред

- •Коэффициент затухания

- •Отражение и преломление акустических волн

- •Граница двух полубесконечных сред

- •1.3 Преобразователи

- •1.3.1. Излучатели и приемники акустичсеких колебаний

- •3.2. Классификация преобразователей и основные требования предъявляемые к ним

- •Преобразователи для контроля эхо-методом

- •Акустическое поле преобразователя

- •4 Основные методы акустического контроля

- •4.1. Общие сведения

- •1.5 Ультразвуковая дефектоскопия материалов и изделий

- •1.5.1. Основные этапы контроля

- •1.10. Акустико-эмиссионный метод

- •Пример 4.

- •8. Вихретоковый вид контроля

- •Внутритбубные диагностические снаряды

- •3.1. Общие сведения о применяемых очистных устройствах

- •3.1.1. Очистной скребок типа скр-1

- •Очистной скребок типа скр-2

- •Очистной скребок типа скр-3

- •Очистной скребок типа скр-4

- •Устройство контроля качества очистки

- •3.2. Общие сведения о применяемых вип

- •Снаряд – шаблон

- •Магнитный дефектоскоп mfl

- •Ультразвуковой дефектоскоп типа wm

- •Профилемер Калипер

- •3.3. Отличие применяемых методов измерений магнитным вип и ультразвуковым вип

- •Изучение основных элементов виброизмерительной аппаратуры и измерение вибрации роторных машин

- •1. Колебания машин.

- •2. Основы вибродиагностики.

- •2.2.3. Абсолютные колебания опор.

- •2.2.4. Общие требования к измерению вибрации

- •2.4.5. Требования к измерениям согласно гост

- •3.2. Принцип действия пьезоэлектрического акселерометра.

- •3.3. Аналитическое представление пьезоэлектрического акселерометра.

- •3.4. Пьезоэлектрические материалы.

- •3.4. Типовые конструкции акселерометров.

- •Балансировка роторов в собственных подшипниках

- •2.1. Основные причины появления дебаланса в роторных машинах (Imbalance)

- •2.2. Дефекты в роторных машинах, приводящие к росту оборотной гармоники вибрации

- •2.3. Диагностические признаки дебаланса

- •2.4. Статическая, моментная и динамическая балансировки роторных машин в собственных подшипниках

- •2.5. Критерии и нормы балансировки

- •2.6. Принцип и процедура динамической балансировки роторов

- •2.7. Балансировка в двух плоскостях

- •2.8. Использование динамических коэффициентов влияния (дкв) при балансировке

- •3.2. Принцип и процедура центровки

- •3.3. Центровка роторных машин с помощью лазера

- •X.1. Термография.

- •X.1.1. Спектр электромагнитного излучения.

- •X.1.2. Излучение черного тела.

- •X.1.3.1. Закон Планка.

- •X.1.3.2. Закон смещения Вина.

- •X.1.3.3. Закон Стефана-Больцмана.

- •X.1.3.4. Излучатели, не являющиеся черными телами.

- •X.1.4. Полупрозрачные для инфракрасных лучей материалы.

- •X.2. Формула для обработки результатов измерений.

- •X.3. Таблицы коэффициентов излучения.

- •Х.4. Введение в термографию сооружений.

- •Х.4.1. Рекомендации по выявлению сырых мест, плесневого грибка и протечек:

- •Х.4.2. Рекомендации по выявлению мест инфильтрации воздуха и дефектов теплоизоляции.

- •Х.4.3. Выявление сырых мест.

- •Х.4.3.1. Выявление сырых мест: кровли промышленных сооружений с малым уклоном.

- •Х.4.3.2. Комментарии к типовым строительным конструкциям.

- •Х.4.3.3. Комментарии к инфракрасным изображениям.

- •Х.4.3.4. Выявление сырых мест: фасады промышленных и жилых зданий

- •Х.4.3.4.1. Комментарии к инфракрасным изображениям.

- •Х.4.3.5. Выявление сырых мест: настилы и балконы

- •22.2.8.3. Комментарии к инфракрасным изображениям

- •23.2.1 Введение

- •23.2.2 Общие характеристики оборудования

- •Классификация дефектов и составление отчета

- •23.3 Методика измерений при термографическом исследовании электроустановок

Пример 4.

АКУСТИКО-ЭМИССИОННЫЙ

КОНТРОЛЬ ПРИ ПРОВЕДЕНИИ ДИАГНОСТИКИ НЕФТЕПРОВОДОВ

Обобщен опыт применения акустико-эмиссионного контроля при проведении диагностики технологических и вспомогательных нефтепроводов НПС ОАО «Верхневолжскнефтепровод». Отражены результаты, позволяющие связать параметры источников акустической эмиссии с полученными в результате дополнительного дефектоскопического контроля характеристиками дефектов.

Для диагностики технологических и вспомогательных нефтепроводов НПС в тех местах, где ее невозможно провести с помощью внутритрубных инспекционных приборов (ВИП), в ОАО «Верхневолжскнефтепровод» создана специальная группа, перед которой поставлена задача диагностирования ответственных участков трубопроводов с помощью акустической эмиссии. При производстве работ она использует акустико-эмиссионный комплекс.

За двухлетний период акустико-эмиссионная диагностика проводилась на технологических нефтепроводах 15 НПС дочернего общества.

Список нормативных документов, регламентирующих проведение контроля, включал:

правила безопасности ПБ 03-593-03 «Правила организации и проведения акустико-эмиссионного контроля сосудов, аппаратов, котлов и технологических трубопроводов»;

руководящий документ РД 153-39.4Р-145-03 «Методика оценки технического состояния, аттестации технологических и вспомогательных нефтепроводов НПС МН и прогнозирования безопасного срока их эксплуатации»;

руководящий документ РД 16.01-60.30.00-КТН-085-1-05 «Правила технической диагностики нефтепроводов при приемке после строительства и в процессе эксплуатации».

Перед проведением диагностики проводился контроль работоспособности аппаратуры с помощью процедуры калибровки, определялись акустические параметры объектов контроля и характеристики сигналов акустической эмиссии (АЭ) - для более точного определения координат источников АЭ. Благодаря калибровке точность локации источников АЭ достигала 5 % от расстояния между датчиками. При съеме информации использовался метод линейной локации.

Испытываемый нефтепровод вскрывался в шурфах, расстояние между которыми составляло от 60 до 80 м. По верхней образующей трубы осуществлялась зачистка металла и установка АЭ датчиков. Максимально за одно нагружение испытывалось до 600 м трубопровода.

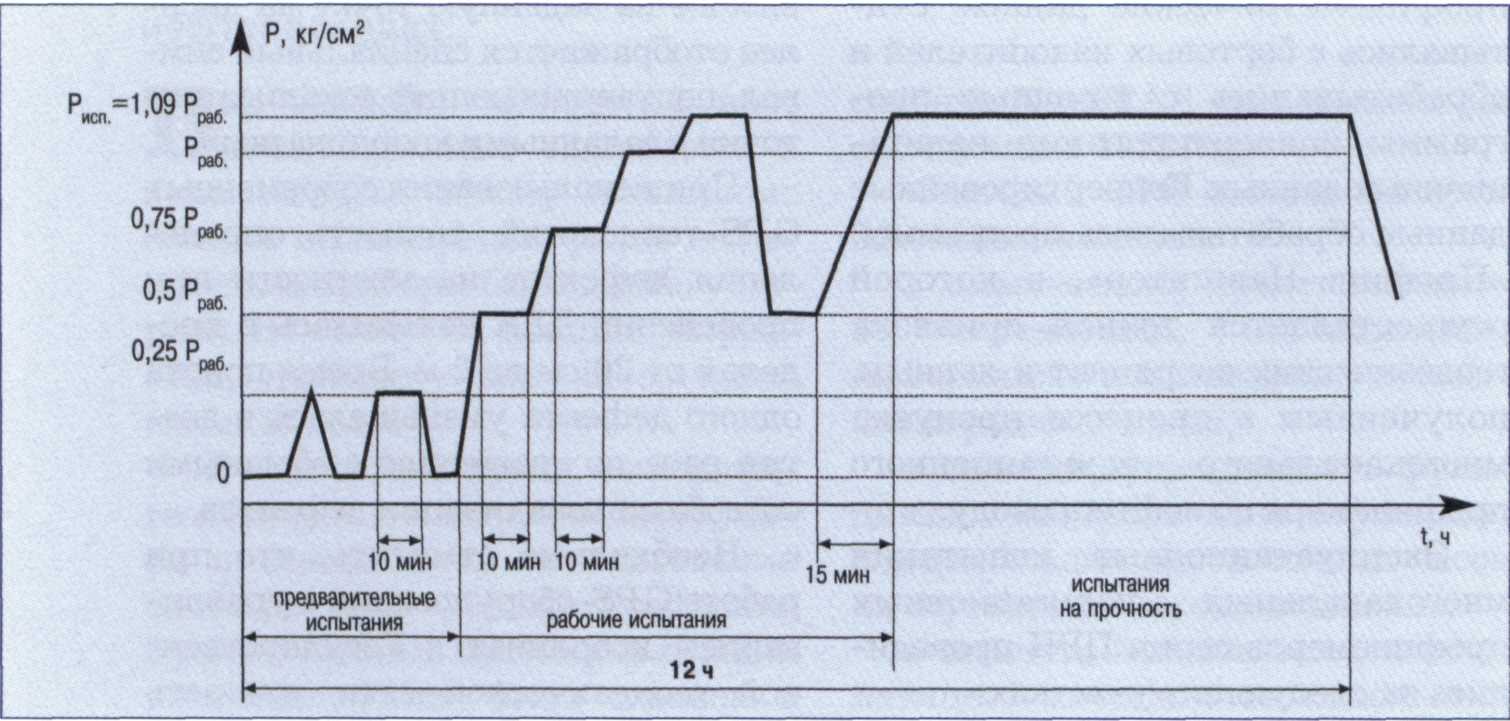

Перед проведением экспериментов задвижки, участвующие в испытаниях, проходили специальную обработку (промывку) и проверку на герметичность. На рисунок 1 показан график нагружения участка нефтепровода. На нем введены следующие обозначения:

-

рабочее давление диагностируемого

нефтепровода;

-

рабочее давление диагностируемого

нефтепровода;Т - время выдержки при испытательном давлении (составляет 10 мин).

Рисунок

1. График

нагружения технологических и

вспомогательных нефтепроводов НПС

(функция давления от времени

![]() )

)

В процессе нагружений экспресс-оценка наличия развивающегося дефекта проводилась по амплитудному критерию, заложенному в программном обеспечении комплекса. При выявлении критически активного источника в процессе нагружения нагнетание давления в трубопровод прекращалось, проводилась локация источника АЭ, вскрытие нефтепровода, проведение дополнительного дефектоскопического контроля (ДДК).

После устранения обнаруженного по результатам ДДК дефекта испытания продолжались с выходом на максимальное испытательное давление. В табл. 1 представлены данные по зарегистрированным параметрам АЭ и дефектам, выявленным после проведения ДДК.

Как следует из этой таблицы, в процессе экспериментов выявлено шесть дефектов, из них один являлся источником третьего класса, остальные пять - второго класса. Все обнаруженные дефекты принадлежат к дефектам первоочередного ремонта (ПОР). К трещиноподобным дефектам можно отнести дефекты № 1, 2, 3, 5; к коррозионным дефектам - № 4 и 6.

Ультразвуковой и капиллярный контроль зон дефектов позволил выявить, что дефекты типа трещин (№ 1 и 3) характеризуются острыми концами кромок и расположены вдоль продольных сварных швов. По сигналам АЭ для них характерны высокие значения амплитуд при относительно небольших значениях нагрузок в трубопроводе.

Дефекты № 2 и 5 принадлежат к менее развитым трещиноподобным дефектам, которые характеризуются значительными областями концентраций напряжений по их краям. По сигналам АЭ для них также характерны высокие значения амплитуд, но уже при более высоких значениях нагрузки в нефтепроводе по сравнению с дефектами № 1 и 3.

Наибольший интерес представляют дефекты № 4 и 6, несмотря на схожесть их акустических параметров с параметрами дефектов № 2 и 5. Они представляют собой не трещиноподобные дефекты, а дефекты с внешними коррозионными потерями металла без развитых микро- и макротрещин. Данный факт схожести параметров амплитуд коррозионных и трещиноподобных дефектов труднообъясним.

Следует отметить, что основной трудностью в проведении диагностики АЭ-методом на территориях НПС являются помехи, наводимые работающими механизмами, негерметичностью запорной арматуры, пассивными помехами от погодных условий.

Проведенные предварительные эксперименты по герметизации мест контроля в сочетании с обоснованным выбором уровня амплитудной дискриминации аппаратуры позволили минимизировать воздействие вышеназванных факторов на результат контроля.

Так, в экспериментах было выявлено, что паразитные шумы, вызванные негерметичностью затвора у клиновых задвижек, устраняются вводом частотной фильтрации. Чаще всего для этого достаточно было установить пороговое значение фильтра низкой частоты ФНЧ в 100 кГц.

Для шиберных задвижек в случае подавления паразитных шумов можно использовать пороговое значение в 150 кГц. Однако, используя частотную фильтрацию, есть вероятность пропуска развивающихся трещин, причем имеющих значительное развитие по длине, поскольку они проявляются в области низких частот. В связи с этим при подготовке участка нефтепровода к диагностике особые требования должны быть предъявлены к герметичности задвижек

Опыт применения АЭ-контроля позволяет сделать вывод, что описанные технологии с успехом выявляют развивающиеся дефекты типа ПОР, в том числе и коррозионного происхождения.

Таблица 1 - Данные по зарегистрированным параметрам АЭ и дефекты выявленные после проведения ДДК

№ |

Тип дефекта |

Класс источника АЭ |

Параметры зарегистрированных АЭ |

Макси-мальное давление нагрух- жения кг/см2 |

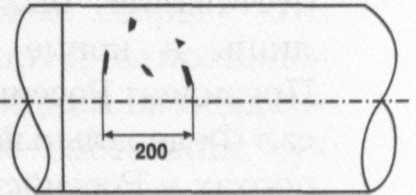

Эскиз дефекта |

|||

Амплитуда, дБ |

Длительность, мкс |

Время нарастания, мкс |

Давление, на котором выявился дефект, кг/см2 |

|||||

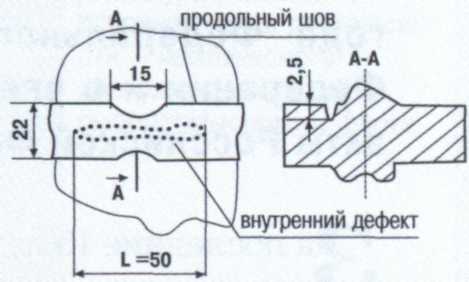

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

1 |

Недопустимый внутренний дефект корня продольного шва (плоскостной дефект в корне шва, S„ =1,53 мм2) |

III |

До 94 |

6821449 |

7092 |

35 |

55 |

|

2 |

Подрез на продольном шве + недопустимый дефект продольного шва Ес(50) - 7,5 - Н (плоскостной дефект в заполнении шва, SЭКВ до 2,5 мм2) |

II |

До 66 |

191705 |

311 |

55 |

68 |

|

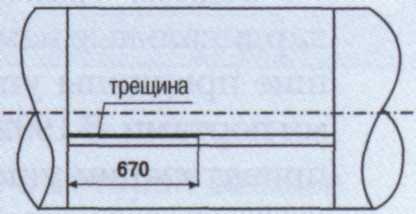

3 |

Трещина вдоль продольного шва (в зоне подрезов) |

II |

До 55 |

32169 |

21818 |

Сброс с 31,8 до 19,5 |

31,8 |

|

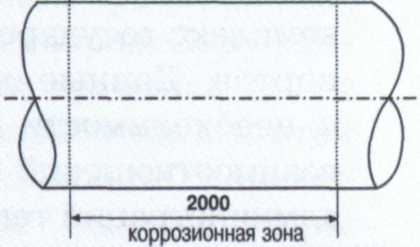

4 |

Зона со сплошной язвенной коррозией, глубина язв до 0,3 мм |

II |

До 56 |

2283 |

239 |

До 55 |

55 |

|

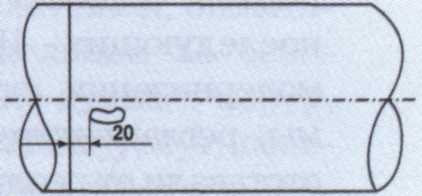

5 |

Расслоение с ВНП, СВШ |

II |

До 84 |

24803 |

12684 |

50,8 |

50,8 |

|

6 |

Участок с внешними потерями металла |

II |

До 60 |

2992 |

1239 |

От 56,3 до 63 |

68 |

|