- •1.Описание изделия и условий его эксплуатации.

- •Рама цистерны

- •2. Требования к качеству сварных соединений.

- •Конструктивное оформлением сварного соединения

- •Свойства металла шва и зоны термического влияния

- •2.3. Дефекты швов сварных соединений.

- •3. Анализ влияния сварочных напряжений и деформаций на качество узла.

- •Введение

3. Анализ влияния сварочных напряжений и деформаций на качество узла.

Для изготовления сварных конструкций высокого качества требуется правильная сборка деталей свариваемого изделия, т.е. их правильная взаимная установка и закрепление.

Основным назначением сборочного оборудования в сварочном производстве является фиксация и закрепление свариваемых деталей.

Требования, предъявляемые к сборочно-сварным приспособлениям:

обеспечение заданной последовательности сборки и наложения швов в соответствии с разработанным технологическим процессом;

обеспечение заданного качества сварного изделия (приспособление должно быть достаточно прочным и жестким, а закрепленные детали оставаться в требуемом положении без деформирования при сварке);

обеспечение сборки всей конструкции с одной установки, наименьшего числа поворотов при сборке и прихватке, свободного съема собранного и сваренного изделия или монтажного приспособления;

обеспечение быстрого отвода тепла от места сварки для меньшего коробления, заданного угла поворота;

Для проектирования сборочно-сварочной оснастки необходимо выполнить базирование изделия. Базирование - это определение положения детали в изделии относительно друг друга или самого изделия относительно приспособления.

Установочной базой следует считать каждую поверхность детали, которой она соприкасается с установочными поверхностями приспособления.

Любое твердое тело имеет шесть степеней свободы: перемещение в направлении трех координатных осей х, у и z и вращение (поворот) относительно этих же осей.

Для базирования любой детали требуется выполнить правило шести точек; чтобы придать детали вполне определенное положение в приспособлении, необходимо и достаточно иметь шесть опорных точек, которые лишают деталь всех шести степеней свободы.

Исходя из вышеперечисленных требований, произведем базирование изделия «Рама цистерны» с учетом опорных и фиксирующих элементов приспособления.

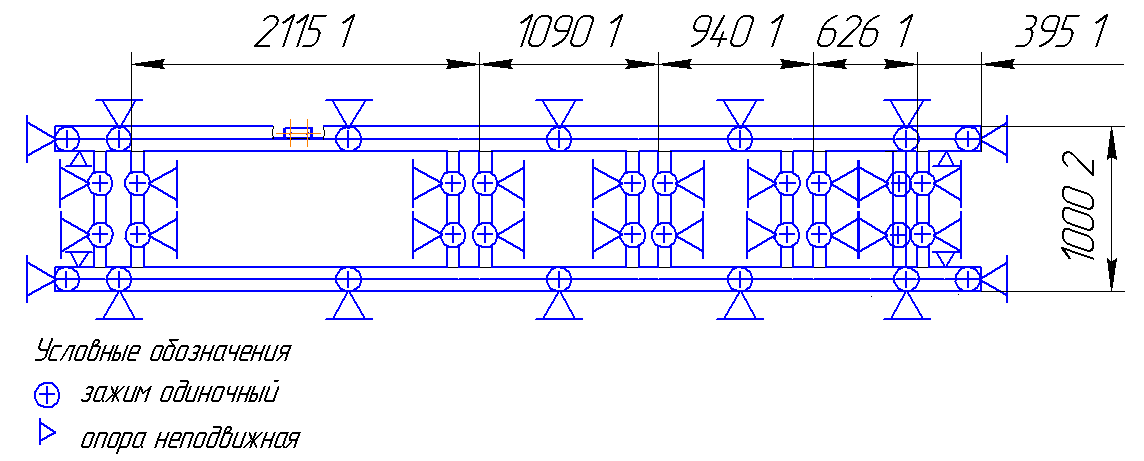

Рисунок 6 - Базирование изделия «Рама цистерны»

После окончания операций сварки и снятия изделия со сборочно-сварочной оснастки контролер рулеткой проверяет все размеры, которые указаны на чертеже изделия (рисунок 6), на отсутствие деформаций узла.

Размер 2115±1 мм между двумя поперечинами рамы выдерживается благодаря жесткой фиксации в приспособлении восемью зажимами пневмоцилиндра.

Размер 1090±1 мм между двумя попереченами рамы выдерживается благодаря жесткой фиксации в приспособлении восемью зажимами пневмоцилиндра.

Размеры 940±1 мм между двумя попереченами рамы выдерживается благодаря жесткой фиксации в приспособлении восемью зажимами пневмоцилиндра.

Размер 626±1 мм между двумя поперечиной рамы выдерживается благодаря жесткой фиксации в приспособлении восемью зажимами пневмоцилиндра.

Размер 1000±2 мм между двумя лонжеронами рамы выдерживается благодаря жесткой фиксации в приспособлении десятью зажимами пневмоцилиндра и двумя неподвижными опорами.

В изделии будут пристутствовать сварочные напряжения, но на работоспособность изделия они влиять не будут.

Список используемых источников:

1. «Механизированная дуговая сварка плавящимся электродом в защитных газах(MIG/MAG)» Юхин Н.А. изд. «СОУЭЛО», 2002г.

3. http://masterweld.ru/poluavtomaticheskaya_sva

4. http://www.tsentavra.ru/about/articles/208061

6.http://edu.dvgups.ru/METDOC/ITS/EKON_S/MATERIALOV/METOD/STROITELEVA/frame/6.htm

8. ГОСТ 1050-88.Сталь качественная и высококачественная. Сортовой и фасонный прокат, калиброванная сталь.

9. http://www.markmet.ru.

10. ОСТ 26-07-755-86 Арматура трубопроводная. Сварка и контроль качества. Сварные соединения. Технические требования. (Таблица 20).