- •Лабораторная работа Тема: колесные пары подвижного состава

- •1 Цель работы

- •2 Общие сведения

- •3 Конструкция колесной пары вагона

- •4 Конструкция колёсной пары локомотива

- •5 Формирование колёсной пары

- •6 Неисправности колесных пар

- •6.1 Дефекты колесной пары при её изготовлении или выпуске из ремонта

- •6.2 Неисправности колёсной пары, возникающие при её эксплуатации

- •7 Контроль за техническим состоянием колёсных пар

6 Неисправности колесных пар

С целью обеспечения безопасности движения поездов, правилами технической эксплуатации железных дорог (ПТЭ) установлены нормы допусков износов и повреждений элементов колесных пар. Неисправности любого элемента колесной пары могут возникать как в процессе эксплуатации, так и при её изготовлении.

6.1 Дефекты колесной пары при её изготовлении или выпуске из ремонта

Эти дефекты возникают при различных технологических нарушениях при ее изготовлении и обработке.

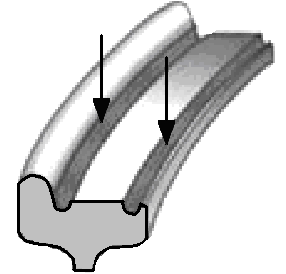

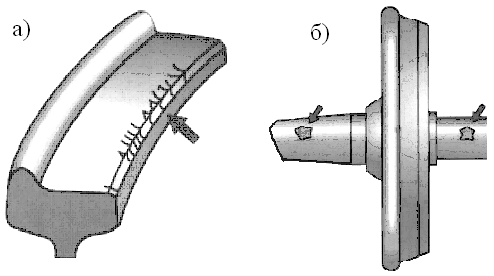

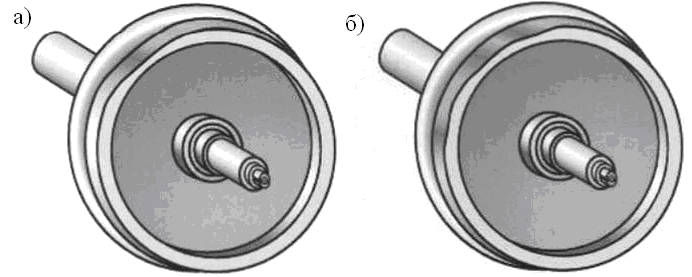

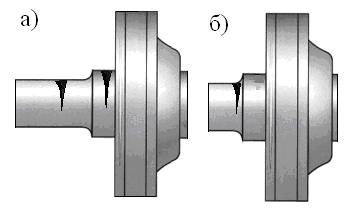

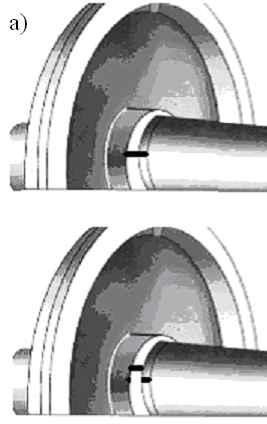

1. Термотрещины, места цвета побежалости возникают при нарушении температурного режима закаливания в любом месте колёсной пары (рисунок 8,а).

2. После касания поверхности элементов колесной пары электродом или оголенным проводом могут оставаться вмятины или наплывы на поверхности (рисунок 8,б).

Допустимая глубина вмятин – 10 мм, высота наплывов – 1 мм.

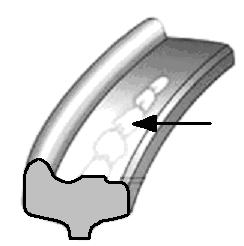

3. Расстояние между внутренними гранями колес. Этот размер тщательно контролируется не только при изготовлении, но и при каждой подкатке колесной пары под подвижной состав.

Расстояние между внутренними гранями колес должно быть 1440 мм (допуски: 1440 + 1 мм, 1440 – 3 мм).

Измеряют специальным шаблоном в 4-х диаметрально-противоположно расположенных точках (рисунок 9).

Рисунок 8 – Термотрещины (а) и места касания электродом (б)

поверхности колеса

Рисунок 9 – Измерение расстояния между внутренними гранями ободов колёс колёсной пары с помощью шаблона

4. Разность диаметров по кругу катания приводит к изгибу оси, что в последствии может вызвать на ней усталостные трещины.

Разность диаметров по кругу катания должна составлять не более 1 мм для колес, укрепленных на одной оси, как новых, так и после ремонта.

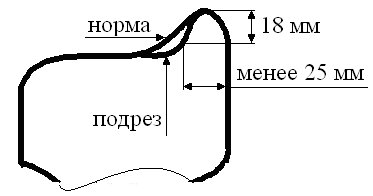

5. Необходимо контролировать толщину гребня.

В эксплуатацию не допускаются колёсные пары, если на расстоянии 18 мм от вершины, толщина гребня будет более 33 мм или менее 25 мм. Для локомотивов измерение ведётся на расстоянии 20 мм от вершины гребня.

Такой брак может вызвать заклинивание колёсной пары в криволмнейном участке пути. Толщина гребня измеряется с помощью абсолютного шаблона. Метод измерения изложен далее, в разделе «Правила пользования измерительными устройствами».

6. К эксплуатации не допускаются колёсные пары с меньшими или большими, чем по стандарту длинами или диаметрами любых частей оси, с овальностью шейки или предподступиничной части, а также с конусной шейкой, а также колёс с размерами основных частей (гребень, обод), отличными от стандартных величин с учётом допусков.

6.2 Неисправности колёсной пары, возникающие при её эксплуатации

Нормальная работа вагонов и безопасность движения поезда во многом зависят от исправности колесных пар. Чаше всего изнашиваются и повреждаются поверхности катания и гребни колесных пар. Для проверки состояния колесных пар осмотрщики вагонов в пунктах формирования и оборота поездов пользуются специальным контрольно-измерительным инструментом.

При достижении установленных величин износа или появлении повреждений, угрожающих безопасности движения, колесные пары изымают из эксплуатации для ремонта или исключают из инвентаря.

1. Нарушение размера 1440 мм между внутренними гранями колес из-за сдвига колес относительно оси. Обнаруживается внешним осмотром при наличии кольцевой трещины краски, неокрашенной полоски. Окончательно убеждаются после измерения (рисунок 9).

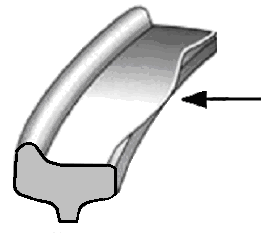

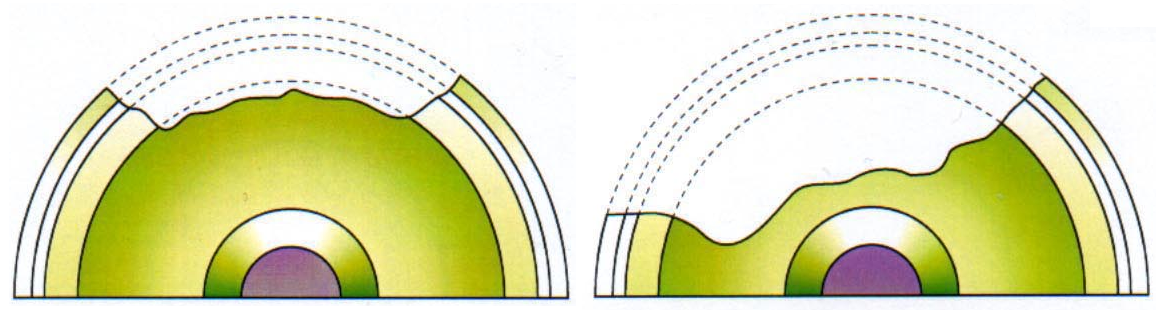

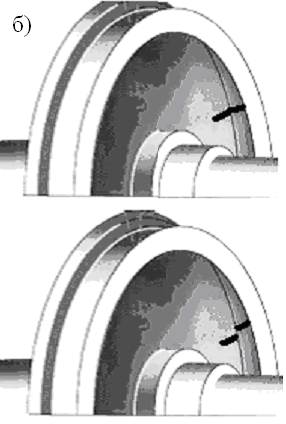

2. Прокат обода колеса – естественный износ поверхности катания вследствие трения колеса о рельсы (рисунок 10). Характерные признаки неравномерности проката — местный наплыв на наружную грань, сужение фаски, смятие фаски, местное уширение дорожки качения.

Прокат считается равномерным, если длина изношенной поверхности более 500 мм, и неравномерным, если эта длина менее 500 мм.

Неравномерный прокат бывает:

– местным (рис. 10,а), если износ находится на одном участке поверхности катания или на нескольких участках, удаленных друг от друга;

– волнообразным (рис.10,б), если участки с износом следуют друг за другом.

Неравномерный прокат образуется, если поверхность катания обладает неодинаковым сопротивлением пластическим деформациям из-за местной неоднородности металла или неравномерно разупрочняется от нагрева при торможении. Величина проката измеряется абсолютным шаблоном.

Глубина проката по кругу катания у локомотивов не должна превышать 7 мм, а у грузовых вагонов – 9 мм.

При бóльшем износе гребень колеса может касаться болтов рельсовых креплений и срезать их, что представляет прямую угрозу безопасности движения.

Рисунок 10 – Местный (а) и волнообразный (б) неравномерные прокаты поверхности катания колес

3. Ползун – стертое место в виде ровной площадки на поверхности катания обода колеса (рисунок 11). Образуются при неправильном торможении, когда колеса, сильно зажатые тормозными колодками, перестают вращаться и ползут по рельсам (идут юзом).

Ползуны – крайне опасный дефект, вызывающий сильные удары колес о рельсы при движении вагонов, разрушающий путь и ходовые части вагонов. Так, колесо с ползуном глубиной 3 мм при движении груженого грузового вагона со скоростью 70 км/ч вызывает удар по рельсам, равнозначный удару от падения груза массой 100 кг с высоты 1 м. Причём эти удары происходят при каждом обороте колеса.

Рисунок 11 – Ползун на поверхности катания колеса

О появлении ползуна можно судить по характерному ритмичному стуку колес о рельсы. Глубину ползуна определяют абсолютным шаблоном по разности промеров в середине выбоины (наиболее глубокой ее части) и в месте нормального проката колеса.

Запрещается эксплуатировать вагоны с ползуном более 1 мм и локомотивы с ползуном более 0,7 мм.

Если обнаружен ползун глубиной

– более 1 мм, но менее 2 мм, то такой вагон разрешается довести со скоростью не более 70 км/ч до ближайшего пункта технического обслуживания (ПТО), где колесная пара будет заменена;

– от 2 до 6 мм, поезд следует до ближайшей станции с ПТО со скоростью 15 км/ч.

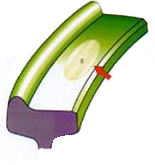

4. Вертикальный подрез гребня (рисунок 12) возникает при прохождении подвижного состава по криволинейным участкам пути, при отсутствии зазора между гребнем колеса и внутренней поверхностью головки рельса.

Рисунок 12 – Вертикальный подрез гребня колеса вагона

Наиболее интенсивно вертикальный подрез образуется из-за превышения установленной для данной кривой скорости движения. Тонкий гребень может отломиться, что приведет к сходу колёсной пары с рельсов.

Вертикальный подрез гребня колеса локомотива измеряется на расстоянии 20 мм от вершины гребня.

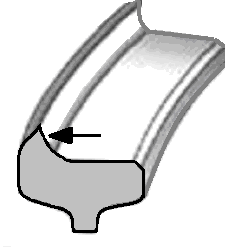

5. Остроконечный накат гребня (рисунок 13,а). Природа возникновения наката такая же, как подреза, но если при подрезе гребень истирается, то при накате происходит выдавливание металла гребня.

Это происходит из-за того, что на колесо, при прохождении криволинейного участка пути, кроме центробежной силы, действует нагрузка от вагона, по значению превышающая допустимую. Такая нагрузка возникает при перегрузе или неравномерной загрузке вагона.

Параметры наката как у вертикального подреза гребня.

а) б)

Рисунок 13 – Остроконечный накат гребня и местное уширение обода колеса

6. Местное уширение – раздавливание обода в зоне фаски (рисунок 13,б) представляет собой наплыв металла на фаску и образуется при неравномерном распределении нагрузки от вагона на колеса. При отколе этого наплыва образуется большая выщербина, что ведет к негодности колеса.

Не допускается местное увеличение ширины обода цельнокатаного колеса (раздавливания) более 5 мм.

7. Кольцевые выработки изображены на рисуноке 14, а. Выработки возникают при торможении из-за трения тормозной колодки о поверхность катания обода колеса. На ободе колеса выработки образуются у основания гребня и у внешней фаски.

Глубина кольцевых выработок должна быть не более 1 мм, а ширина – не более 15 мм.

8. Навар – интенсивная пластическая деформация сильно нагретого металла при кратковременном заклинивании колеса тормозными колодками, вызывает смещение верхних слоев металла на поверхности катания. Навар представляется в виде возвышения на поверхности катания (рисунок 14, б).

Допускаемая высота навара над поверхностью катания – не более 1 мм.

а) |

|

б) |

|

Рисунок 14 – Кольцевые выработки (а) и навар (б) на поверхности катания обода

9. Выщербины – выкрошившиеся участки на любой поверхности колёсной пары. Появляются по усталостным трещинам, по сетке термотрещин или после выкрашивания из металла неметаллических включений. Выщербины могут также появиться из-за скрытых пороков металла.

Допустимая глубина выщербины – до 10 мм. К эксплуатации не допускаются колесные пары, имеющие на поверхности катания колес выщербину глубиной более 10 мм или длиной более 50 мм у грузовых вагонов.

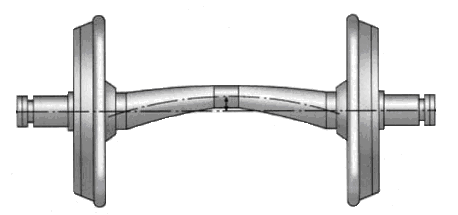

10. При изогнутости оси во время движения происходит биение в центрах колёс, что быстро приводит колёсную пару к поломке (рисунок 15). Дефект может возникнуть из-за разных диаметров колёс; брака при изготовлении оси; при насаживании колёс при формировании колёсной пары.

Рисунок 15 – Изогнутость оси

11. Размеры обода колеса изменяются в следующих случаях:

а) толщина обода:

– при естественном истирании поверхности катания колеса;

– при устранении некоторых дефектов поверхности катания колеса (прокат, ползун, навар, выщербины и т. д.), конечно если их размеры не превышают допускаемые. Устранение этих неисправностей – обточка обода по поверхности катания на станке.

б) ширина обода: при обточки внутренних граней колес.

К эксплуатации не допускаются колесные пары с шириной обода колеса менее 126 мм и толщиной менее 36 мм.

Измерение толщины обода описано в разделе «Правила пользования измерительными устройствами».

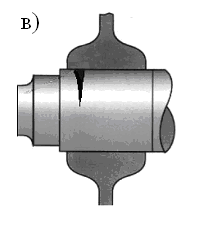

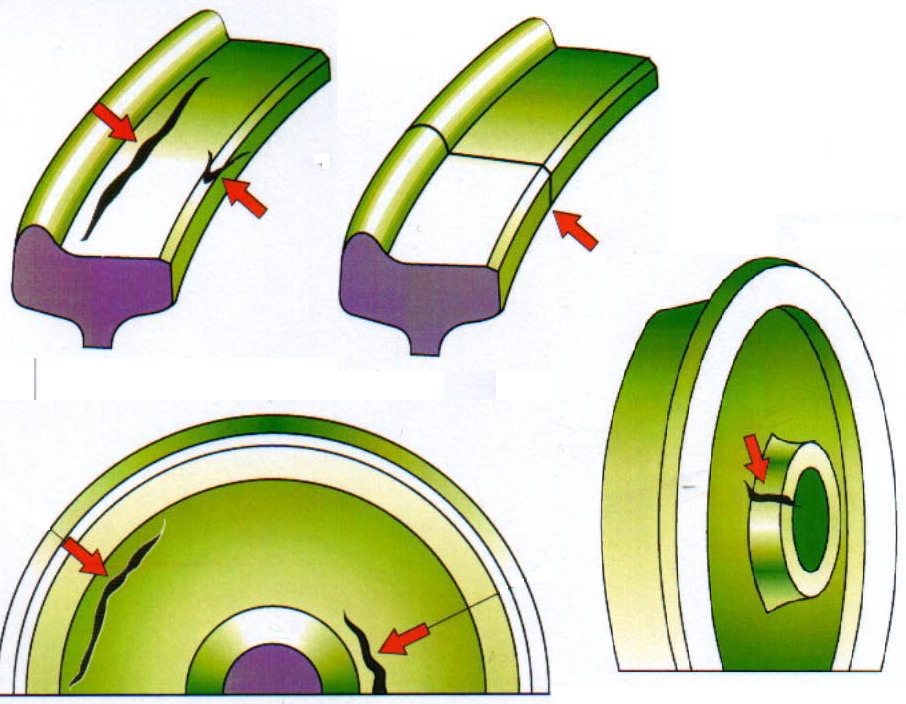

12. Трещины могут возникать в любой части любого элемента колёсной пары и являются следствием дефектов металлургического и прокатного производства – неудовлетворительной термообработки, неметаллических включений и расслоений металла, неровностей от прокатки; возникают от действия ударных сил; это и усталостные трещины, и трещины, возникающие из-за развития выщербин т. д. (рисунок 16, 17).

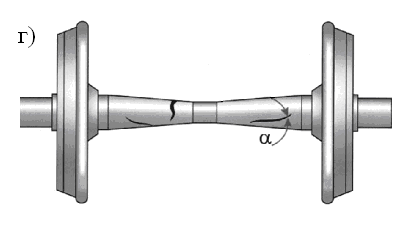

Трещины на средней части оси разделяются на поперечные (если угол между трещиной и горизонталью более 30о) и продольные (если угол между трещиной и горизонталью меньше или равен 30о) (рисунок 16).

Рисунок 16 – Трещины в различных часях оси колесной пары

Рисунок 17 – Трещины в различных часях колесна

В эксплуатацию не допускаются колёсные пары, имеющие:

– одну продольную трещину на средней части оси;

– несколько трещин суммарной длиной более 25 мм на средней части оси;

– поперечную трещину в любой части оси; или несколько продольных трещин общей длиной более 25 мм, а также трещины в ободе, диске, ступице колеса и т. д.

При наличии такой неисправности допускается следование вагона до ближайшего ремонтного пункта.

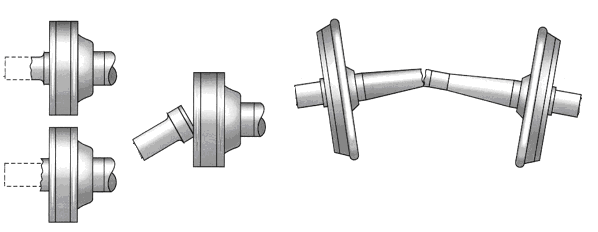

13. Изломы. Они происходят, как правило, из-за развития ранее не обнаруженных трещин в металле. Изломы могут быть в любой части оси (рисунок 18) и колеса (рисунок 19).

Рисунок 18– Изломы в частях оси

Рисунок 19 – Изломы колеса по трещинам у ступицы и обода

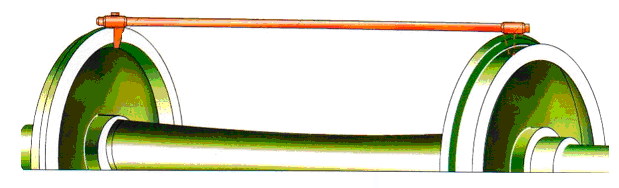

14. Сдвиг ступицы на оси или бандажа на колёсном центре. После напрессовки бандажа на колёсный центр, на этих двух частях в месте их соприкосновения, ставятся при помощи краски метки, представляющие собой один ровный отрезок. При сдвиге бандажа метки расходятся. При сдвиге ступицы, на оси видна отшлифованная часть подступиничной части оси. Описанное выше, показано на рисунке 20.

Рисунок 20 – Определение сдвига элементов колёсных пар по меткам