- •Лабораторная работа Тема: колесные пары подвижного состава

- •1 Цель работы

- •2 Общие сведения

- •3 Конструкция колесной пары вагона

- •4 Конструкция колёсной пары локомотива

- •5 Формирование колёсной пары

- •6 Неисправности колесных пар

- •6.1 Дефекты колесной пары при её изготовлении или выпуске из ремонта

- •6.2 Неисправности колёсной пары, возникающие при её эксплуатации

- •7 Контроль за техническим состоянием колёсных пар

Лабораторная работа Тема: колесные пары подвижного состава

1 Цель работы

Целью выполнения работы является ознакомление с конструкцией колесных пар вагонов и локомотивов, с возможными неисправностями и дефектами элементов колесных пар, с мероприятиями по контролю за техническим состоянием колесных пар. Приобретение навыков визуального обнаружения неисправностей и измерения их размеров при помощи измерительных устройств (шаблонов).

2 Общие сведения

Колёсные пары являются элементами ходовой части подвижного состава и определяют его осность. В процессе движения колеса постоянно находятся в контакте с рельсовым путём. Ось связана с рамой тележки или экипажной частью локомотива через две буксы, которые опираются на шейки этой оси. При торможении колеса вступают в контакт с тормозными колодками.

Работая в сложных условиях загружения и экстремальных условиях окружающей среды, колесные пары:

Несут на себе вес подвижного состава и груза.

Направляют движение подвижного состава по рельсовому пути.

Воспринимают жесткие и разнообразные по направлению удары от неровностей пути.

Обладают достаточной прочностью.

Обладают некоторой упругостью, обеспечивающей снижение уровня шума и смягчение толчков, возникающих при движении подвижного состава по рельсовому пути.

Совместно с буксовыми узлами обеспечивают возможно меньшее сопротивление при движении подвижного состава.

Типы, основные размеры и технические условия на изготовление вагонных колёсных пар определены Государственными стандартами, а содержание и ремонт «Правилами технической эксплуатации железных дорог» (ПТЭ) и «Инструкция по осмотру, освидетельствованию, ремонту и формированию вагонных колесных пар ЦВ/3429», а также другими нормативными документами при проектировании, изготовлении и содержании.

Колесные пары воспринимают два вида нагрузки:

– статическую (во время стоянок). Вагонная колёсная пара – от веса вагона и груза в его кузове, вагонная пара локомотива – веса локомотива, локомотивной бригады, топлива, песка, воды, масла;

– динамическую (во время движения). Эта нагрузка разнообразна по продолжительности и направлению действия. В основном она создаётся от контакта с рельсами и взаимодействия с воздушной средой.

К основным внешним нагрузкам, с которыми связана работа колесных пар, относятся:

– ветровая – на поверхности подвижного состава;

– центробежная – при движении вагона или локомотива по криволинейному участку пути;

– от колебаний обрессорных масс (элементы конструкции вагона, находящиеся выше тележки);

– ударные – от неровностей рельсов (стыки, износы) и колеса (ползуны, выщерблины);

– от торможения вагонов;

– от взаимного перемещения вагонов при движении поезда;

– нагрузки, вызванные движением геометрически неправильной колесной пары (овальность обода и колеса, выбоины бандажа, искривление оси и т. д.).

Динамическая нагрузка всегда действует в комбинации со статической.

3 Конструкция колесной пары вагона

Тип колёсной пары определяется типом оси и диаметром колес. Согласно ГОСТ 4835-2006 устанавливаются типы колесных пар для грузовых вагонов с осями РУ1Ш и РВ2Ш и колесами диаметром по кругу катания 957 мм. Номинальный диаметр колеса – 950 мм, но при изготовлении, для более длительного использования, колёса делают с диаметром 957 мм, с учетом дальнейшего максимального проката поверхности катания.(таблица 1).

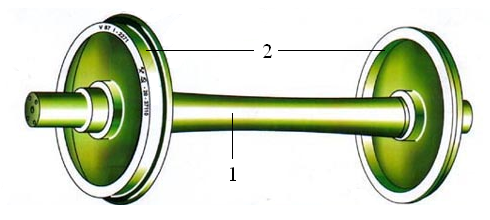

Колесная пара вагона состоит из оси 1 и двух колес 2, как показано на рисунке 1, жестко насаженных на эту ось прессовкой.

Таблица 1 – Типы колесных пар

Тип колесной пары |

Тип вагона

|

Диаметр шейки оси, мм

|

Диаметр подступичной части оси, мм |

Диаметр средней части оси, мм |

Длина оси по торцам шеек, мм |

Максимальная расчетная статистическая нагрузка от колесной пары на рельсы, кН (тс) |

РУ1Ш–957–Г |

Грузовой |

110 |

155 |

140 |

2216 |

230,5 (23,5) |

РВ2Ш–957–Г |

120 |

165 |

145 |

2390 |

245,2 (25,0) |

|

Примечание: Р – оси для насадки роликовых подшипников; У – универсальные оси, т.к. могут быть использованы на грузовых и пассажирских вагонах; В – только для грузовых вагонов; 1,2 – тип; Ш – в креплении подшипника использована приставная шайба; 957 – диаметр нового колеса; буквы – тип вагона. |

||||||

Рисунок 1 – Общий вид колёсной пары грузового вагона

3.1 Ось

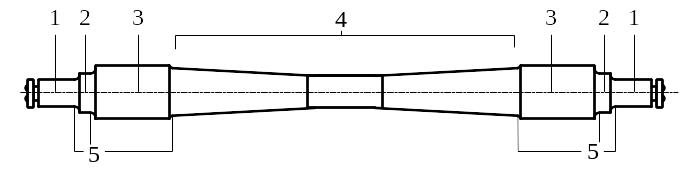

Ось колесной пары, представленная на рисунке 2, имеет:

– шейки 1 для установки подшипников качения, благодаря которым колёсная пара имеет возможность свободно вращаться;

– предподступиничные части 2, являющиеся ступенью перехода от шейки к подступичной части оси и служащие для установки задних уплотняющих деталей букс (лабиринтных колец), которые предотвращают попадание грязи и пыли в буксы со стороны колес;

Рисунок 2 – Конструкция оси колёсной пары вагона

– подступиничные (от слова «ступица» – часть колеса, которым оно насаживается на ось) части 3 для насаживания колес;

– среднюю часть 4.

Для снижения концентрации напряжений в местах изменения диаметров оси сделаны плавные переходы – галтели 5.

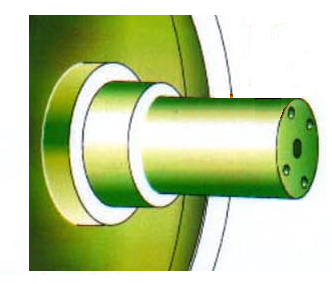

На торцах шеек оси делаются нарезные отверстия в количестве трёх или четырёх для болтов, закрепляющих приставную шайбу. Такие оси маркируются РУ– I Ш.

Рисунок 3 – Конструкция торца шейки оси

Оси различаются:

– в настоящее время, оси со сплошным поперечным сечением практически полностью заменены на полые оси. Целесообразность замены осей обуславливается тем, что напряжения изгиба достигают наибольшей величины в наружных волокнах металла, не задействуя внутренние волокна. Кроме того, достигается снижение массы оси на 100 кг или 25 %, что дает экономию металла, уменьшение веса тары вагона и соответственно возможное увеличение грузоподъемности;

– по технологии изготовления. Оси колесных пар изготавливают ковкой (с целью упрочения) под молотом или прессом из стальных заготовок. Для повышения прочности используются накатка оси валиками и термообработка (закаливание);

– по размерам, в зависимости от заданной назрузки (таблица 1)

Для монтажа колес, буксовых узлов, определенные участки оси шлифуют и наносят на них противокоррозийное покрытие.

3.2 Колеса

Именно колеса воспринимают все удары от неровностей пути. От конструкции колеса зависит плавность хода подвижного состава и его вписываемость в криволинейные участки пути.

На вагонах используются цельнокатаные (безбандажные) колеса. Такие колёса изготавливают из стальной заготовки путём последовательной её обработки прессом и на прокатном стане до получения необходимой формы или при помощи литья. Затем колеса подлежат закаливанию. Цельнокатаные стальные колеса обладают высокой эксплуатационной надёжностью и в большей степени, чем составные, обеспечивают безопасность движения поездов.

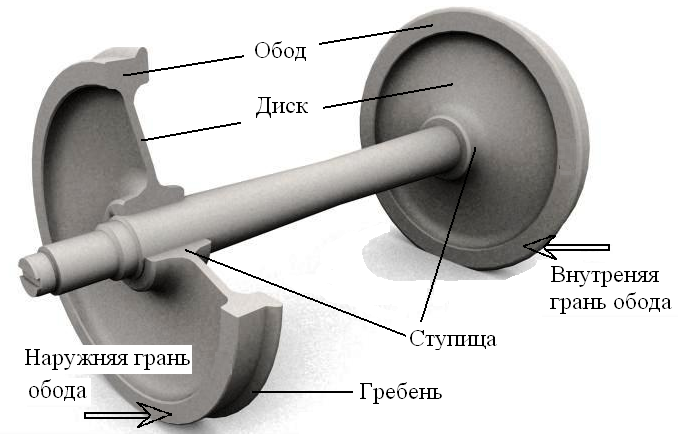

Колесо, изображенное на рисуноке 4, имеет следующие элементы: ступицу, диск и обод.

Ступица – это часть колеса, которым оно насаживается на ось.

Обод имеет коническую поверхность для лучшего вписывания подвижного состава в кривые; внутреннюю и наружную грани; гребень.

Та часть обода, что входит в соприкосновение с рельсом, называется поверхностью катания. По поверхности катания, а именно на расстоянии 70 мм от внутренней грани, измеряется диаметр колеса. Эта окружность называется кругом катания. Она показана на рисунке 5.

Рисунок 4 – Общий вид колёсной пары с цельнокатаными колёсами

Гребнем называется выступающая над поверхностью катания часть обода. Гребень находится внутри железнодорожной колеи и предохраняет подвижной состав от схода с рельсов.

Рисунок 5 – Место определения диаметра колеса